姚 宇

(深圳市中金岭南有色金属股份有限公司,广东 韶关 512325)

浓硫酸控制在整个硫浮选工艺中起到极为重要的作用,它直接影响到选硫工艺的各项技术经济指标。目前选矿厂硫浮选调酸方式为人工手动调节阀门进行加酸,对加酸量不能达到精确控制,人工调酸过程中操作人员直接接触浓硫酸储存环境,存在极大的安全隐患。对加酸量控制不准确就可能导致过量加酸,人工操作对矿浆pH反馈不及时,会严重影响浮选指标,同时导致药剂消耗浪费。为了改变这一现状,必须采取更高效合理的自动调酸控制。

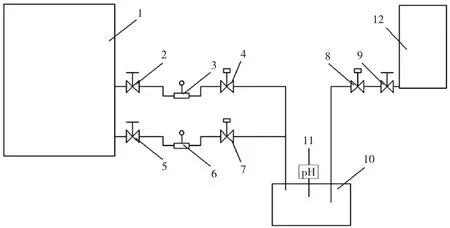

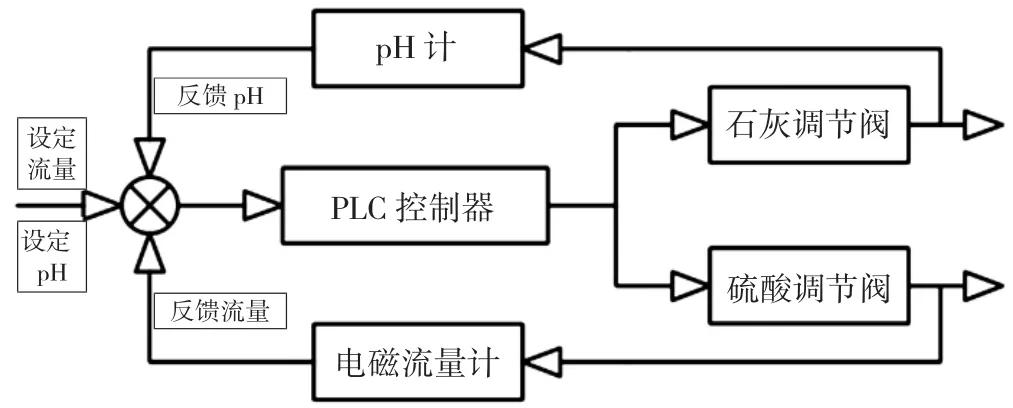

本文针对目前调酸弊端提出一些优化措施。首先,要解决人跟浓硫酸近距离接触的问题,可以考虑将手动调节阀更换成电动调节阀,阀门开度可调;其次,要实现自动控制电动阀门,需要设置反馈环节,在调节阀前端安装流量计,流量计的安装方式为采用标准U型结构安装;最后,要控制加酸量,就需要知道目前搅拌桶中的酸碱度,可以通过在搅拌桶中安装pH计,实时反馈矿浆pH。那幺要实现加酸自动控制主要分为2个控制环节,第一个控制环节为加酸闭环控制,通过流量反馈控制阀门开度来调节浓硫酸添加量。第二个控制环节为pH调节闭环控制,当pH计检测pH偏离工艺所要求的值时,通过控制浓硫酸和石灰乳的添加来维持工艺上的酸碱平衡。系统控制示意图如图1所示。

图1 系统控制示意图

1 硬件结构

1.1 加酸控制环节

本文中所提到的浓硫酸储罐和石灰乳储罐位于地势高位,控制过程利用管道自流实现药剂的添加,过程中不涉及任何加压措施,能够降低管道承压风险。浓硫酸添加环节分为两路,一用一备,设备由手动控制阀门、流量计、电动阀门组成。电磁流量计采用标准U型管路结构,以确保输送管路中介质达到满管,保证测量精确度。浓硫酸调节阀安装于电磁流量计的后端,以减少调节阀频繁开关动作产生的旋流、扰流对流量计的影响。

加酸控制过程需要实时流量反馈,同时要记录累计流量,因此流量计选择要求支持Modbus RTU通讯功能。电动调节阀支持模拟量4~20 mA输入信号调节开度,通过4~20 mA输出反馈开度信号。通讯线路和信号线需要选择带屏蔽层,要做到良好接地和等电位连接,排除外部干扰对测量值和信号输送的影响。

1.2 pH调节环节

为了满足浮选工艺需求,必须要维持pH在一定值,因此在浓硫酸添加过量之后pH会降低,此时可以通过添加石灰溶液来提高矿浆的pH。为了及时反馈搅拌桶中的酸碱度状态,需要安装一套pH在线检测装置,能够实时显示pH,同时将数据传输至PLC,PLC根据设定理想pH来计算是否满足要求。pH过低,说明偏酸性,浓硫酸添加过多,就需要通过加入适当的石灰溶液来提高pH。

石灰溶液添加环节设备由手动控制阀门、电动阀门组成,安装方式同加酸控制回路。由于石灰溶液暴露在空气中容易结钙,导致管路堵塞,因此考虑在管路前端增加冲洗水环节,每次添加石灰溶液之后进行适当的冲洗水,结合搅拌桶内矿浆浓度来决定冲洗水时长。

1.3 控制系统

本文控制器采用西门子SIMATIC S7-200 SMART PLC,搭配西门子SMART line触摸屏能够实现精确控制,同时具有良好的人机交互体验。S7-200 SMART PLC具有高性能、高集成及更简约的特点,CPU SR20集成有以太网口和串口,支持以太网通讯和Modbus RTU通讯。控制器与触摸屏采用以太网通讯,便于对控制系统中的设备运行情况进行实时监控,同时能够通过触摸屏输入指令,控制现场设备运行。控制器与现场仪表采用Modbus RTU通讯,能够快速将仪表实时数据以及累计数据传输至PLC中,采用Modbus RTU通讯方式能够提高数据传输速度和减少外部信号干扰。

PLC与现场2台电磁流量计和pH计通讯采用2芯屏蔽电缆,3台设备并联连接,屏蔽层一端接地,PLC端和另一端设备通信口需要接120 Ω终端电阻。PLC与3台电动调节阀采用2芯屏蔽电缆连接,每台电动调节阀分别有输入和输出线,3台电动调节阀输入线分别接入PLC的AO0、AO1、AO2模拟量输出端,3台电动调节阀输出线分别接入PLC的AI0、AI1、AI2模拟量输入端。

2 软件设计

2.1 控制结构

要实现自动调酸并精确控制,必须要满足加酸控制环节和pH调节环节的稳定运行。加酸控制环节和pH调节环节均采用PID控制,PID在稳态运行中,PID控制器调节输出值,使偏差(e)为零。偏差是设定值与过程变量之差。PID控制的原理基于以下方程,输出M(t)是比例项、积分项和微分项的函数:

式中:M(t)为回路输出(时间的函数);KC为回路增益;e为回路偏差(设定值与过程变量之差);Minitial为回路输出的初始值。PLC作为控制器、电磁流量计与pH计为反馈机构、电动调节阀为执行机构。PID控制结构图如图2所示。

图2 PID控制结构图

2.2 数据处理

现场阀门控制与反馈信号即输入与输出信号为4~20 mA模拟量标准电流信号,电流信号需要经过A/D转换为PLC所能识别的标准信号5 530~27 648。假设模拟量的标准电信号是A0~Am(4~20 mA),A/D转换后的数值为D0~Dm(5 530~27 648),设模拟量的标准电信号是A,A/D转换后的相应数值为D,由于是线性关系,函数关系A,f(D)可以表示为数学方程:

将该方程式逆变换,可以得出函数关系D,f(A)表示为数学方程:

经过数据处理后,PLC可以读取阀门的反馈信号,同时向阀门发送控制信号,控制阀门的开度。

2.3 程序设计

编程软件使用西门子Step7 Micro/Win Smart,是专门用于S7-200 SMART PLC的编程调试软件。其功能强大,具有丰富的库指令,支持向导功能,能够快速地实现配置运动、高速计数和PID回路控制等功能。

2.3.1 通讯指令程序

PLC与电磁流量计和pH计使用Modbus RTU通讯读取数据,要保证数据实时传输,选择采用定时中断功能,在程序块中插入中断子程序INT0,在主程序中通过特殊存储器字节SMB34设定定时中断0的时间间隔,为了保证数据读取的实时,设定间隔10 MS跳转。调用ATCH指令建立中断事件EVNT与中断例程编号INT相关联,这里采用的是循环中断,同时启用中断事件。

在中断子程序中调用MBUS_CTRL和MBUS_MSG指令。MBUS_CTRL指令用于设置通信协议(Mode)、奇偶校验(Parity)、端口(Port)、波特率(Baud)、超时响应时间(Timeout)、完成标志位(Done)和错误储存字节(Error)。MBUS_MSG指令用于设置从站地址(Slave)、读写方式(RW)、寄存器地址(Addr)、计数(Count)、间接地址指针(DataPtr)、完成标志位(Done)和错误储存字节(Error)。为2个电磁流量计和pH计分配相应地址,如3、4、5,3台设备地址不能相同。

2.3.2 PID控制程序

PID功能可以通过向导来创建用于初始化PID组态的PID_CTRL子例程,向导中可以配置P、I、D参数,指定回路输入过程变量(PV)的标定方式和回路输出的标定方式,设定报警条件,分配存储器地址等。PID_CTRL子例程需要设定过程变量(PV_I)、设定值(Setpoint_R)、手/自动切换位(Auto_Manual)、手动输出值(ManualOutput)、PID指令输出值(Output)和高位报警位(HighAlarm)、低位报警位(LowAlarm)以及错误位(ModuleErr)。

PID模块调用过程中,“Auto_Manual”位变量为“1”的状态下,则表示工作在自动模式;为“0”的状态下,则表示工作在手动模式。在自动模式下,将使用内置PID算法以驱动PID_CTRL功能框的输出。在手动模式下,输出受“ManualOutput”输入的控制,向“ManualOutput”写入的是标准化的实数值(0.00~1.00),同时,输出介于向导中指定的输出范围内。

2.3.3 数字滤波程序

现场流量计数据通过Modbus RTU通讯传输至PLC,由于现场电磁流量计测量会受到调节阀动作产生的旋流、扰流的影响,测量数据会出现抖动,如果PLC接收到异常数据并将数据直接输入给PID控制器,将会使系统不稳定。因此,要排除个别数据的干扰影响,需要对采集到的数据进行滤波处理,这里采用递推平均滤波法,又称为滑动平均滤波法。

本系统每次采集12组数据,对12组数据进行滤波处理。首先定义一块数据区域存储采集的数据起始地址为VD100,那幺VD100存储第一个数据,VD148存储第12个数据,将12个数据相加取平均值,该值作为PLC读取的有效数据。接下来PLC每读取一个值就放在VD148中,同时所有数据前移,将VD100中的前一个值去掉,新的数据组合取平均值即为本次有效数据。递推平均滤波法对周期性干扰有良好的抑制作用,平滑度高。

2.3.4 上位机程序

上位机采用西门子Smartline 700 IE V3系列触摸屏,编程软件使用Wincc flexible Smart V3 SP2,触摸屏画面主要包含控制流程主界面,参数设置界面,手动控制界面,用户管理界面,趋势界面和报表界面。主要体现工艺流程,主要显示电动阀门的开关状态和开度值,还要显示流量计和pH计的实时值。参数设置界面主要设置控制参数和流量上、下限值。手动控制界面主要是在需要手动调节的情况下能够通过触摸屏调节阀门的开关和设置调节量。用户管理界面主要分为管理员和操作人员,操作人员仅需要设定基本参数和查看数据报表,管理员可以通过修改参数来优化控制精度。趋势界面和报表界面主要是将历史流量数据和pH数据生成趋势图和报表,供相关人员查阅。

3 安装调试

设备的安装确保按照要求顺序安装,由上到下具有一定的坡度以保证药剂能够自流且管道内具有一定的压力,管路要做到密封,不能有药剂泄漏。调试时可以用水代替浓硫酸和石灰溶液,首先确定比例增益P,令Ti=0、Td=0,使PID为纯比例调节。输入设定为系统允许最大值的60%~70%,由0逐渐增大比例增益P,直至系统出现振荡;再反过来,从此时的比例增益P逐渐减小,直至系统振荡消失,记录此时的比例增益P,设定PID的比例增益P为当前值的60%~70%。确定比例增益P之后,设定一个较大的积分时间常数Ti,然后逐渐减小,直至系统出现振荡,之后再反过来,逐渐加大Ti,直至系统振荡消失。记录此时的Ti,设定PID的积分时间常数Ti为当前值的150%~180%。最后确定微分时间常数Td,初始设置为0,逐渐增大Td,直至系统出现振荡,之后在反过来,逐渐减小Td直至系统振荡消失。记录此时的Td,设PID的微分时间常数为当前值的30%。基本确定了PID的比例、积分、微分参数之后就可以整个系统联调,根据现场实际对PID参数进行微调,直至系统稳定。

4 结论

工业生产过程中涉及到浓硫酸作业,存在浓硫酸泄漏、飞溅伤人和硫化氢中毒的安全风险,本系统将自动控制系统理论与现场实际结合,实现了选矿工艺过程中的自动调酸功能,降低了现场工作人员的涉酸安全风险,提高了生产效率。