王国萍,赵卫冬

(云南交投集团云岭建设有限公司,昆明 650041)

混凝土作为一种水硬性材料,是房屋建筑及基础设施的重要材料,其脱模技术直接关系到外观质量的优劣,特别是桥梁墩柱直接暴露于自然环境,其表面应达到清水混凝土的效果。脱模从混凝土凝固时间来分类有硬脱模和软脱模2种。所谓硬脱模,即在混凝土终凝后具备一定强度后拆除模板,常规的翻模、爬模均属于这一类型;软脱模则是混凝土初凝一段时间尚未终凝,在混凝土具有一定可塑性的情况下脱模,最直接的就是滑动模板施工技术。滑动模板施工是直接在混凝土表面摩擦滑升,其工艺有着百年的历史,但其外观、质量因摩擦而无法保障。硬脱模技术因混凝土充分凝固后模板垂直混凝土表面而脱离,能够确保混凝土外观质量,但这种工艺必须等待混凝土的凝固而受龄期影响较大,只能间断性的施工。滑动模板关键指标是判断混凝土的凝固程度而控制适当的脱模时间,多年来积累了大量工程经验,GB 50113—2005《滑动模板工程技术规范》[1]提出采用贯入阻力测试混凝土强度。这种方法难度不大但需要大量现场试验,实际应用特别是高墩柱,高空作业多有不便。20世纪末还出现了电脱模技术,沈丽娟,刘险峰等[2-3]采用电解原理在模板与混凝土之间形成隔离层起到脱模作用,其目的是减小滑动模板之间的摩阻力,但后续并没有得到推广和发展。硬脱模技术对混凝土没有滑动摩擦而可以保证外观质量。

模板材料主要有木模板、钢模板和塑料模板几种,后续还发展衍生出组合模板,有铝板或不锈钢或塑料作为面板,而采用强度高的钢材作为支撑或骨架。木模板具有保温性能好,但其吸水性对混凝土有影响,且循环使用寿命较短,塑料模板具有轻质光滑等特点,但其强度低易变形且价格较高,在桥梁建设中应用较少。

1 脱模剂的应用

脱模剂作为一种涂覆在模板表面而形成的一层隔离膜,起到混凝土与模板之间润滑与隔离的作用,其能显着减小模板与混凝土之间的粘聚力而易于脱模。脱模剂早期采用肥皂水、废弃矿物油或废机油等,效果较差。近年来脱模剂主要发展出了乳化类、水性类、化学活性类、石蜡类和有机高分子类脱模剂。乳化类是将油分散至水中或将水分散至油中形成,使用的有地沟油、植物油和矿物油等。水性类则主要采用皂角、海藻酸钠和滑石粉等制成,其效果与配比和制造工艺相关,目前也出现一些新材料水性脱模剂。化学活性类主要成分是脂肪酸,原理是其与混凝土中氢氧化钙反应,生成不溶于水的脂肪酸盐,使混凝土表面不固结。石蜡类的原理则是利用石蜡与水的排斥起到不粘黏混凝土,但实际使用时难以涂抹均匀。庄严等[4]通过试验验证了乳化石蜡作为脱模剂可以明显减少试块表面气孔数量及气孔尺寸,但模具表面的砂浆粘附量及试块表面硬度提升效果较差。有机高分子类则是利用高分子水溶液喷涂后,形成一层薄膜起到隔离作用。

目前市场上使用的脱模剂主要有水性脱模剂和油性脱模剂,油性脱模剂多为液压油、色拉油或采用汽柴油和色拉油配置成脱模剂。水性脱模剂则种类繁多。曾庆喜等[5]通过试验总结出采用涂刷液压油方式,外观会有斑块、表面粗糙、无光泽和气泡多。涂刷色拉油同样会有斑块、表面较粗糙、无光泽和气泡少。采用喷涂水性脱模剂则外观会有浅色斑、表面有光泽和气泡少,采用涂刷工艺时伴随有刷痕。

脱模剂存在的主要弊端是涂抹不均匀,无论是喷涂还是涂刷均存在涂抹厚薄不一,涂抹过薄则容易黏模,涂抹过厚则容易造成混凝土表面粗糙、发黄等现象。另外水性脱模剂的表干时间不易控制,受制于天气、温度、湿度及风的大小的影响。另外,一些特殊狭小空间难以人工涂刷或者喷涂,造成涂抹不匀或漏涂、漏喷的情况。脱模剂每浇筑一模混凝土均需喷涂脱模剂,桥梁高墩柱存在高空作业,这无疑增加了施工安全风险。

2 木模板的应用

木模板的使用伴随混凝土的出现已过百年,其特点是取材容易。传统的木模板直接取自原生木材,表面未经特殊处理,浇筑混凝土后木模板具有吸水性。且木模板经常处于干湿交替状态,一般使用3~5次后模板就会产生较大变形或损坏。我国在20世纪50年代开始使用木质散板,后续则采用多层实木、竹胶板等复合木模板,其表面强度高平整度好,通过油液浸渍增加其耐用性,也会涂刷特殊油漆增加其不透水性。木模板结合脱模剂使用也能具有良好的效果。高玉亭等[6]采用散装木模板实现清水混凝土的浇筑,其木模板面材采用优质进口菲林木板,其支撑结构体系采用竖向方木次楞和横向槽钢主楞。通过在上下口边角处增加角钢以增强刚度和拼接的便利性,在接缝等位置采用双面胶防止漏浆,二次使用涂抹水性脱模剂,通过模板细节处理、泵送混凝土、合理使用外加剂和振捣实现散装木模板浇筑饰面混凝土的标准。刘方明等[7]通过对比步履式模板台车和传统木模板在管廊工程中的应用,得出木模板尺寸小、刚度低、易变形和周转次数少。在质量上不可避免地出现拼缝多、易错台和易漏浆造成蜂窝麻面等缺陷。在工期上则因木模板拆装数量繁多,使其工程量较大,另外,由于其难以机械化作业,只能依靠人工安拆,对比模板台车,其工期显着增加。成本方面,模板台车一次投入较大,但后续人工需求较少,循环使用次数较多,在较大工程量时其经济效益显着优于木模板施工工艺。

近些年悬臂式木模板在高墩柱施工中得到广泛应用。这种模板采用进口复合模板,具有防水、耐腐蚀等特点,其采用工字型木质竖楞和横向的槽钢主楞,在等截面薄壁空心墩中,外模仅需4块大模板就能拼装成。因其重量轻可以采用塔吊配合人工整块吊装。该种模板一次可以浇筑4.5 m高,浇筑混凝土达到50~70 m3。其轻质特点也使得锚固装置使用较少,是目前高墩柱普遍使用的一种模板,其脱模则是通过涂刷油性或水性脱模剂实现脱模。

3 钢模板的应用

无论是在建筑工程还是交通土建中,钢模板都是应用最为广泛的。钢模板具有强度高、刚度大等优点,不易变形。组合钢模板在高墩柱翻模工艺中应用非常普遍,具有模块化、标准化的特点,模板通过对拉螺杆抵抗混凝土的侧压力。另外,对于高墩柱这种外形单一的构筑物来说,使用爬模或滑模工艺可实现模板的大型化。通过外围圈桁架作为模板的支撑骨架,内部钢模板可采用整块钢板,显着减少了模板拼缝。这种模板重量大,需要安装液压设备实现模板的提升。大型钢模通过桁架支撑可以显着提高模板抵抗变形的能力,在高墩柱中应用普遍。爬模施工的重点在于液压设备及锚固或爬升装置的设置和运转。钢模板与混凝土粘接力较强,必须使用脱模剂,否则无法顺利脱模或粘黏后导致混凝土表面粗糙。滑膜施工则需在混凝土未完全凝固时就要提升模板,提升过程中模板与混凝土直接摩擦,混凝土的凝固程度直接决定了脱模质量,混凝土强度过低则脱模后容易发生过大塑形变形或流淌。脱模时间过晚则导致无法脱模或表面拉裂分层。通常在滑动模板工艺中无论使用何种脱模剂都难以改善脱模后的混凝土外观质量。这种工艺无法达到清水混凝土的质量要求。在桥梁高墩中滑膜施工都不可避免地进行脱模后的修饰加工。

4 塑料模板的应用

近年来塑料模板在建筑及交通土建行业逐渐兴起,但未大规模使用。塑料模板具有韧性强、耐化学腐蚀、质地轻和表面光滑耐磨等特点。另外,对于复杂造型的混凝土构件来说,塑料模板还具有易于加工成型,在一定的温度和压力下具有极大的可塑性或直接成流态可铸造各种造型模板的优势。但塑料模板也有其明显的缺陷,一方面出现是塑料模板刚度较低,在混凝土压力下极易变形,这将直接导致混凝土结构构件尺寸出现偏差或外观不合格。另一方面是塑料模板极易老化,在长时间阳光照射下会导致塑料变脆、开裂,特别在云南大部分地区具有极强的紫外线的条件下,加之公路行业桥梁高墩柱均暴露在露天环境,阳光照射不可避免。

塑料模板的应用可以减少木模板及钢模板的用量,我国作为基建大国每年消耗巨量的模板,塑料模板的推广可以减少大量的木材砍伐,另一方面钢材作为高耗能产品,在混凝土工程中钢模板易于生锈,循环使用时间短。塑料模板作为石油加工的副产品,具有回收加工的特点。大量使用塑料模板是保护环境的做法,同时也能减少能耗,符合国家政策。

塑料模板作为高分子材料具有憎水性,一般不与混凝土粘连,因此可以不采用脱模剂,但因其长时间使用后表面易出现毛刺或磨损,所以使用中也有采用脱模剂增加塑料模板耐用性的。

塑料模板未能大规模推广应用还取决于模板的经济性。尽管塑料模板具有诸多的优点,但其价格昂贵。加之模板的通用性不强,不同的设计需用不同的模板尺寸,塑料模板需要车间专业设备加工,工地现场无法制作或改造。施工单位主要以经济性判断所采用的模板及工艺。桥梁高墩柱由于其露天环境,塑料模板易于老化,且塑料模板大面积受力易于变形等特点很难在高墩柱上大规模推广使用。

5 组合模板的应用

组合模板综合各自材料的优点,组合模板的应用比单一模板的应用更为广泛。组合模板形式多种多样,一种是材料之间的融合,例如采用塑料和木材颗粒料制造成木塑复合材料并将其加工成模板,冯嘉[8]通过研究得出采用PVC基木塑材料制作模板,其具有较高强度和弹性模量,含水率更低,满足混凝土浇筑需要。其材料表面具备塑料的特性而不粘黏,使用较少脱模剂即可实现脱模,另外木质材料的使用则显着降低了塑料用量,成本低于塑料模板,但其压实密度较大,模板重量相应增加。

组合模板更多的是在结构上或力学上形成共同受力的特点。一般面板仍是采用竹胶板、塑料面板、铝板或钢板,支撑面板则采用型钢组成的桁架或轻质的铝合金桁架。组合模板一般选择表面光滑、耐磨和耐腐蚀的憎水性材料作为面板,采用强度和刚度均较大的钢材作为受力构件,其与混凝土的脱模大多数采用脱模剂实现。组合模板因充分利用各自材料优点,所以可将模板大型化,特别是薄壁空心墩外模板,一般大面模板尺寸可达3~10 m,配置桁架组合模板可以实现其无须对拉螺杆仍可将变形控制在规定范围内的目的。

6 新型模板的应用

免拆模板采用高强和超高性能混凝土制作[9],一般需配筋以获得更高的承载力和刚度。其作为模板,在浇筑混凝土后成为结构件的一部分,这种模板需要其表面粗糙与混凝土具有良好的粘接性能。桥梁高墩柱绝大部分是薄壁空心墩,免拆模板可以用在高墩柱的内部,特别是变截面薄壁空心墩,其内部难以安装模板,特别是高墩柱的横隔板底面及倒角部分的模板在浇筑后无法拆卸,这些部位使用免拆模板则能取得一定的经济效益。

聚四氟乙烯作为接触面[10-11],利用聚四氟乙烯(俗称塑料王)的天然不粘性及自润滑性将其作为模板的内衬,目的是减小与混凝土之间的粘聚性和摩擦力。目前该种模板工艺多在滑动模板施工中有介绍和工程中应用。这种材料直接应用在高墩柱翻模或爬模施工中还鲜有报道。

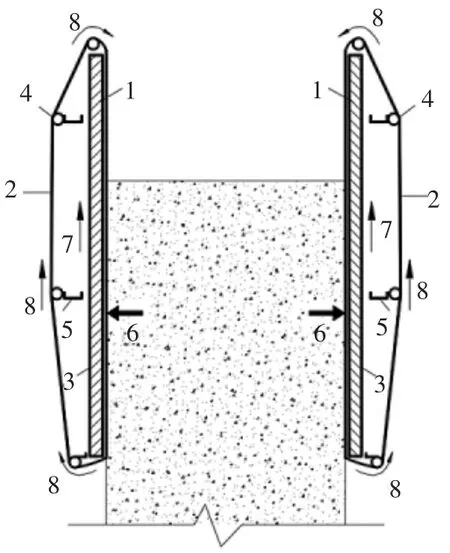

转动模板施工技术[12],是一种在20世纪70年代就提出的工艺设想,是在钢模板或木模板的表面套上一层可以循环转动的柔性材质,其转动方式如图1所示。转运原理是柔性膜材与混凝土粘接,通过提升钢模板迫使柔性膜循环转动。这种利用摩擦力差异实现模的循环转动在理论上是可以实现的,其不足之处在于提升架处转动的柔模必须中断,即小范围内不能使用转动模板,只能自然在该区域形成滑模。该工艺自提出后至今未能实现工程应用,其主要原因是模板制造精度有限,混凝土凝固后,膜材在模板与混凝土之间即“两边硬碰硬”,模板表面无法做到绝对平整,转动过程中会对柔模挤压造成破坏。另一方面转动膜材的选择尤为重要,其需具备超强的张拉强度,又需要具有足够小的摩擦系数。在20世纪,这种材料工艺是无法生产制造的。而如今则可以采用碳纤维材料表面覆盖聚四氟乙烯来实现,同时钢模板表面也覆盖聚四氟乙烯材料,后续随着材料科学的发展,这一模板形式可能实现工程应用。

图1 转动模板示意图

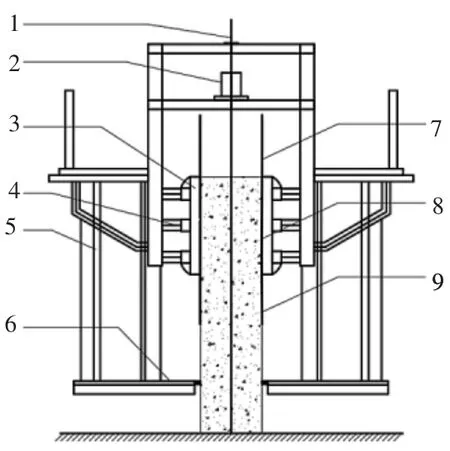

基于滑框倒模[13]原理的复合模板技术[14],其更准确地定义应是分层模板技术,这种模板技术是在滑框倒模的技术基础上创新而来的,通过在内层设置一种塑料模板紧贴混凝土表面,而外层采用钢模板,钢模板可在塑料模板的外表面滑升,内层的塑料模板在钢模板下端露出后将其拆卸放置于钢模板上方内表面,通过外层模板不断上升,内模循环实现高墩柱的连续浇筑。其特点是通过塑料模板与混凝土的不粘性隔离了钢模板,外层钢模板则依靠极高的强度和刚度提供支承力,目前这种模板还未用于实际工程中,其原理如图2所示。后续随着模板技术的改进及加工制作工艺的提升,或将实现工程应用。

图2 复合模板设备剖面图

7 结束语

随着材料科学的发展,模板材料也将出现更多的创新,特别是在复合材料方面,通过不同材料组合来发挥各自的优点,这将是今后模板发展的方向,特别是利用废弃塑料或玻璃纤维等形成表面平整光滑而又轻质的面板材料。不同形式组合模板的应用也将越来越多,利用钢、铝合金等材料形成桁架付框架结构受力,而采用其他面板材料组合可以得到大型化和工具式的模板系统,同时自动化及智能化控制系统也将逐渐取代人工拆装模板。

脱模剂经过数十年的发展已经达到一定的发展水平,部分优质脱模剂通过生产制造工艺的改进而更加廉价。喷涂工艺不断改进创新,也将实现自动化涂刷,但一切均取决于成本的考量。

另一方面新工艺、新材料也可能对混凝土脱模产生颠覆性的改变。文中介绍的转动模板或多层模板尽管暂未得到工程应用,但随着技术进步也可能在高墩柱施工中得到应用。聚四氟乙烯具有取代脱模剂的优势,可实现多次重复推广,目前的难点在于如何将聚四氟乙烯均匀涂抹或粘接于模板表面。高墩柱无须装饰,属于清水混凝土,其模板技术的革新将显着改善高墩柱外观质量及耐久性。