宿 航,王新庆,田家其,赵俊良,马宝忠,张俊华,滕兴宝,李 慧

(1.中国石油大学(华东)机电工程学院,山东 青岛 266580;2.山东威马泵业股份有限公司,山东 莱芜 271199)

旋流器是一种利用离心沉降原理,将液-液、液-固、液-气等密度不同的两相或多相混合物在离心力、向心力等相互作用下进行分离[1-2]。其结构简单、占地面积较小、分离效率高周期短,被广泛应用在化工、环保等几乎所有涉及多相混合物分离领域。

目前市面上常见的旋流器可以按照其产生旋流的方式,分为静态旋流器与动态旋流器。20 世纪80 年代,由于静力旋流器结构简单、不需要运动构件且分离效率较高,迅速在石油行业推广起来[3-5]。但是静态旋流器受到进液压力、浓度等因素影响所以需要一定的工艺与之匹配。近年来,人们为改变这些限制,将目光转移至动态旋流器上来。动态旋流器入口压力较小、转速较大可以产生强烈的旋流、可以避免过大的压降使分散有充裕的滞留时间、可以分离更细小的油滴等[6]。本文构建一种新型复合式动态旋流器,通过电机控制使主轴带动4 个动态旋流器单元同时工作,提高装置分离效率[7]。通过FLUENT 软件对该结构下的动态旋流器内部进行分离效率的数值模拟与内部流场的仿真分析。

1 动态旋流器分离效率的数值模拟

1.1 动态旋流器数值模拟前处理

1.1.1 几何模型与网格划分

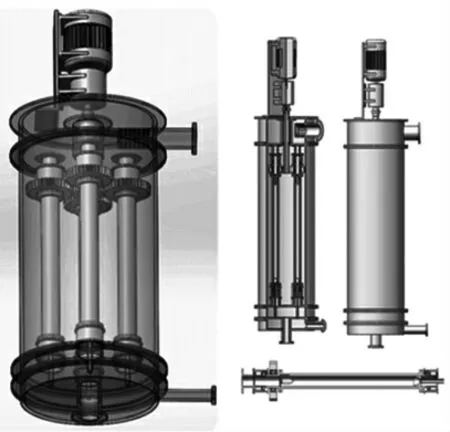

1)几何模型构建。动态旋流器的结构示意如图1所示,主要包括混合物入口、固定基座、电机传动装置、转筒、出水口和出油口等。其中动态旋流器内油水分离区域主要发生在转筒的部位,因此进行流体几何模型构建时,主要考虑转筒段的建模分析。

图1 动态旋流器几何模型

根据动态旋流器转筒的几何结构可构建流体区域模型如图2 所示。由于几何机构相对复杂,网格划分单元数量大,因此在流体区域做了简化处理,将存储部分和圆角等去除。

图2 旋流器流体区域

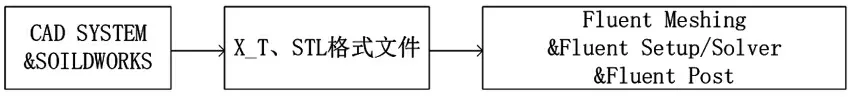

2)网格划分。近年来ANSYS 流体相关的产品体系发展非常庞大,流程更加简化,流体仿真通常要有4 个步骤:几何、网格、求解及后处理,如图3 所示。

图3 流体仿真流程

本文利用ANSYS 软件中CFD-POST 进行动态旋流器的网格划分。CFD(Computational Fluid Dynamics),即计算流体动力学,是近代流体力学,数值数学和计算机科学结合的产物。

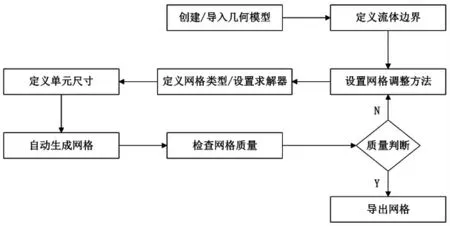

CFD 软件进行网格划分步骤如图4 所示。

图4 流体网格划分流程

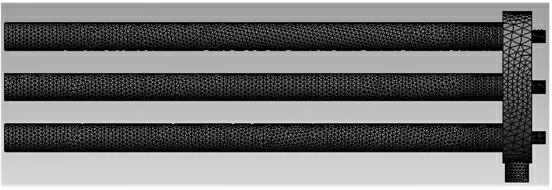

网格节点和单元数量影响流体仿真速度,网格单元数量越小,流体仿真速度越快,但是相对误差就越大。综合考虑计算精度和计算效率,本次仿真采用节点为135 230,单元数量为334 592。在网格质量检测中,网格偏度最大为0.847 33,平均为0.232 34,网格偏度默认为小于0.9,越大代表网格质量越差。正交质量最大为0.989 44,平均0.767 03,正交质量越大代表网格质量越好,默认最小大于0.01。网格划分结果如图5 所示。

图5 网格划分结果

1.1.2 计算条件和求解设置

1)计算条件设置。流体一共有2 种物质水和油,因此材料设定为2 种,水模型为Fluent 模型库中的Water-Liquid,油的模型设定为密度900 kg/m3和黏度0.1 Pa·s。模型选择多相流中的VOF(Volume of Fluid)模型,该模型通过求解单独的动量方程和处理穿过区域的每一流体的容积比来模拟2 种或3 种不能混合的流体,由于油水混合液表面张力系数为0.02,会产生壁面黏附。黏性设置为k-epsilon,黏性模型选择Realizable。

根据动态旋流器分离特性,需选择动态旋流器流体区域的运动形式,一共有4 根旋转筒,设置动态壁面旋转速度和旋转轴。进油口设置为速度入口,油水体积分配上油占49%,出口设置为流体出口。

2)求解设置。流体仿真有稳态和瞬态这2 种状态,稳态与瞬态的区别主要体现在控制方程是否存在时间项上,根据动态旋流器内部流动特点,油水分离前液体在管道中移动并随着管道的旋转而转动实现油水分离,在油水分离完成后会保持一个稳定的油水分布状态[8]。瞬态求解器可以求解瞬态过程也可以求解稳态过程,因此整体过程采用瞬态求解。

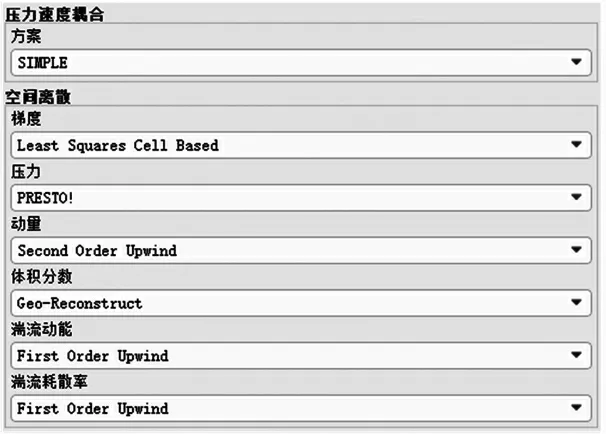

本文所涉及的模拟仿真应选用压力基求解器、压力-速度耦合方程选择SIMPLEC 算法进行数值求解。FLUENT 求解过程中的空间离散(插值求解)一般包含梯度离散、压力离散、动量离散和体积分数离散等。选用Least-Quares Cell Based 进行梯度离散,选用PRESTO! 方法进行压力离散,选用Second Order Upwind 方法进行动量离散,选择Geo-Reconstruct 用于体积分数离散,湍流动能和湍流耗散率这2 个参数选择First Order Upwind。设置如图5 所示。

图5 Fluent 求解设置

1.2 油水分离效率分析

1.2.1 分离参数设置

油水混合物料进入动态旋流器内部,在轴向速度确定后,物料在旋流器内部的停留时间则由转筒长度决定,为使油水混合物分离充分,选择合适的动态旋流器的长径比至关重要[9],本文中动态旋流器转筒内径D为30 mm,长度L 为540 mm,长径比为18。入口流量为混合物提供初始动能影响混合物在旋流器内部的停留时间。本文设置的入口流量为1.8 m3/h,入口速度为0.7 m/s。动态旋流器离心力直接影响着动态旋流器内部涡流的强度,其主要来源为旋转速度。本文动态旋流器选择的转速为750 r/min。

1.2.2 求解分离效率

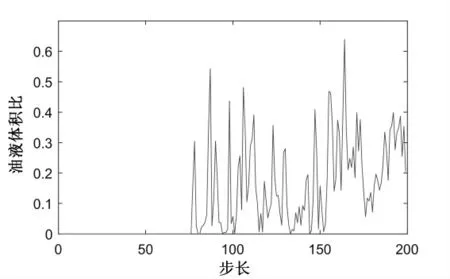

设定参数后,在每一个时间步中水出口的油体积占比如图6 所示。

图6 水出口的油量占比

将出口中数据为0 的点去除后,水出口中的油量平均占比为22%。

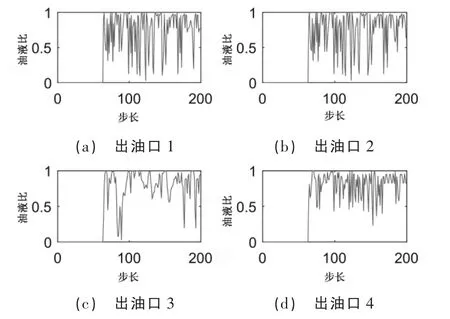

油出口一共有4 个,在每一个时间步中油出口的油量体积占比如图7 所示。将出口中数据为0 的点去除后,油出口1 中的油量平均占比为78%,油出口2 中的油量平均占比74%,油出口3 中的油量平均占比为82%,油出口4 中的油量平均占比为78%。综合出油口油量占比为78%。

图7 出油口油量占比

2 动态旋流器内部流场的数值模拟

2.1 动态旋流器内部流场的特性研究

本节将基于前文的内容从动态旋流器内部流场特性进行分析。动态旋流器内部的基本物理场为速度场和压力场,其中速度场包括轴向速度、径向速度和切向速度。通过湍流强度来表征湍流流场研究动态旋流器内部的湍流流动规律[10]。除此之外,为了直观地描述动态旋流器内部油水分离效果,在距离入口L/4、L/2、3L/4处分别定义横截面D1、D2、D3,对动态旋流器内部的油浓度分布进行分析。

2.2 动态旋流器内速度场的分布特征

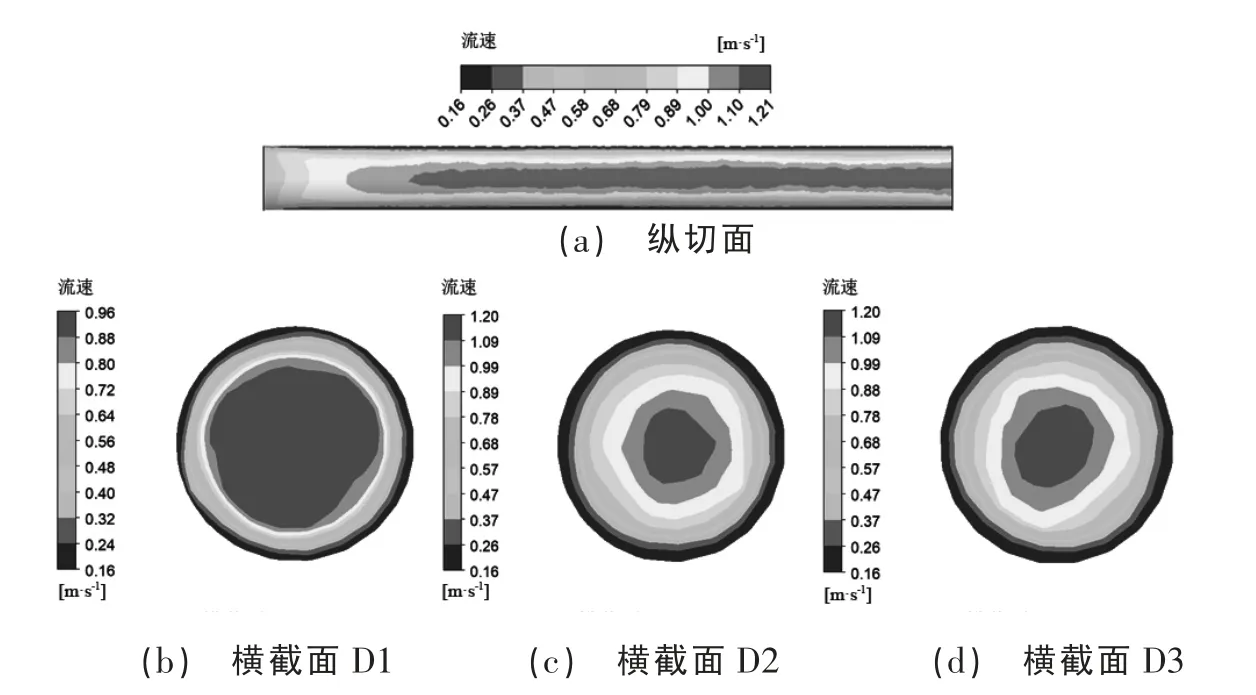

在设定参数下,内部油水混合物在轴向和切向方向上速度分量的分布图分别如图8 和图9 所示。

图8 单管道轴向速度分布云图

图9 单管道切向速度分布迹线图

图8 是轴向速度分布云图,速度单位为m/s。其中图8(a)是动态旋流器纵切面所对应的轴向速度分布云图,图8(b)、图8(c)和图8(d)分别是动态旋流器横截面D1、D2、D3 所对应的轴向速度分布云图。从图8中可以看出随着流体深入轴向速度逐渐降低,横截面上轴向速度由中心向四周逐渐降低。

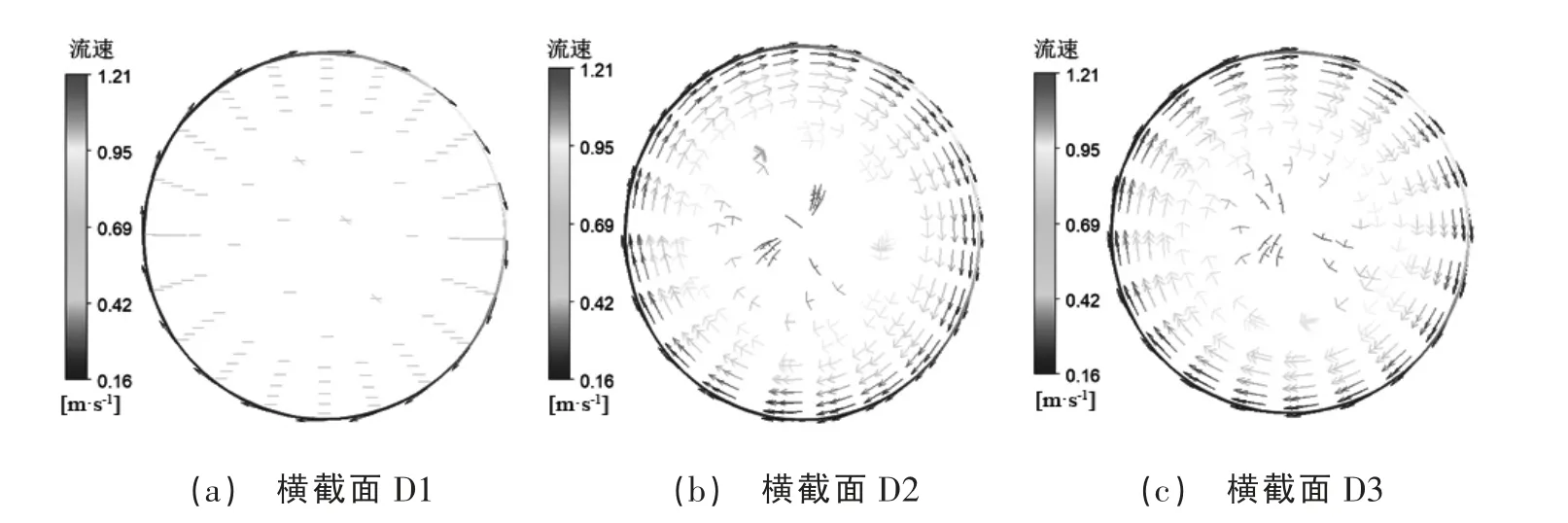

图9 是切向速度分布迹线图,速度单位为m/s。其中图9(a)、图9(b)和图9(c)分别是动态旋流器横截面D1、D2、D3 所对应的切向速度分布迹线图。如图9 所示,内部涡流的旋转方向同向,从图9(a)可以看出,动态旋流器在壁面处切向速度最大,达到了1.21 m/s。由于油水混合物在刚流入旋转处时,其转筒壁面对流体的作用不足以影响到动态旋流器轴心导致开始时动态旋流器轴心处存在切向速度趋于零的流体。图9(b)和图9(c)表明动态旋流器在工作过程中对流体涡流强化作用逐步增大,且可以从迹线图中看出流体切向速度梯度逐步增大。

2.3 动态旋流器内压力场的分布特征

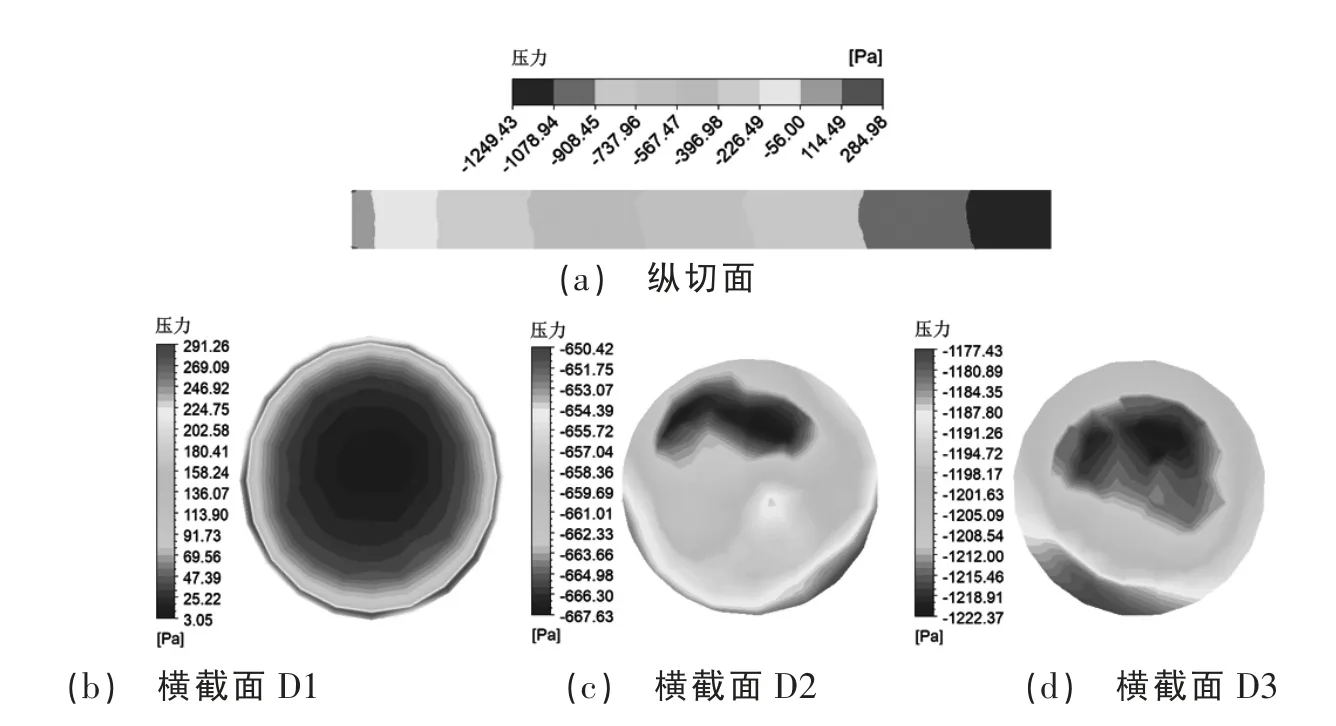

图10 是静压力分布云图,压力单位为Pa。从图10(a)可以看出,流体在旋转和出口处压力变化较大,可能是两处的湍流流动引起的,压力的方向均由壁面指向轴心。由于旋转壁对流体的影响而造成的转筒中间出现了压力值为负的区域。从图10(c)和10(d)中可以看到截面压差分别为17 Pa 和45 Pa,此时压力梯度很小,以压力梯度为驱动的向心浮力的作用影响小。

图10 单管道静压力分布云图

2.4 动态旋流器内湍流场的分布特征

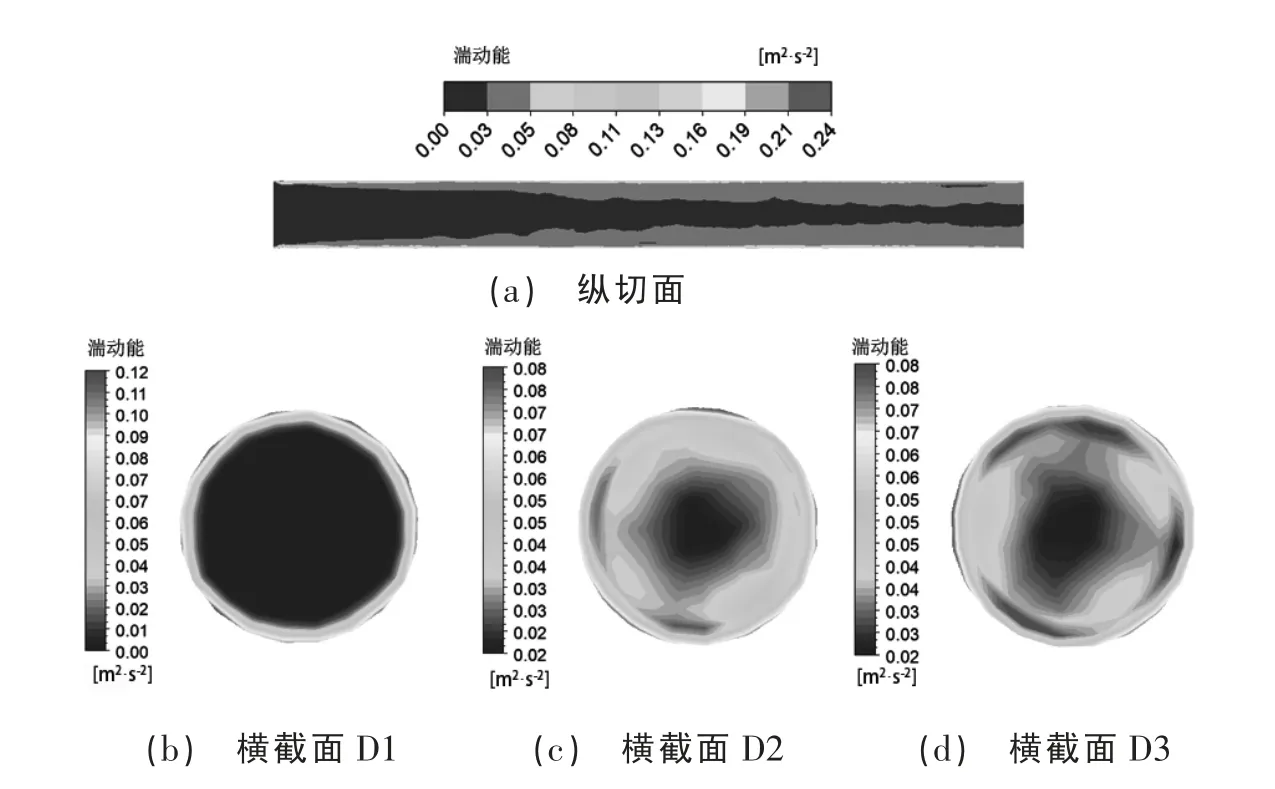

图11 是湍动能分布云图,其单位为m2/s2。从图11(a)可以看出,动态旋流器入口边缘和出口附近的湍动能较大。在轴向范围内,湍动能逐渐降低。图11(b)可清晰看出旋转壁面作用的痕迹,在管道壁面均匀分布。图11(c)中,转筒轴心区域的湍动能较小,但是出现部分波动。图11(d)中除了壁面附近区域,整体湍动能均较小,流体流动十分稳定。壁面处存在较大的湍动能,流体与壁面在轴向和径向上具有相对运动趋势,是由于轴向速度分量和径向速度分量引起的,轴向和径向上存在摩擦阻力作用。

图11 单管道湍流场分布云图

2.5 动态旋流器内浓度场的分布特征

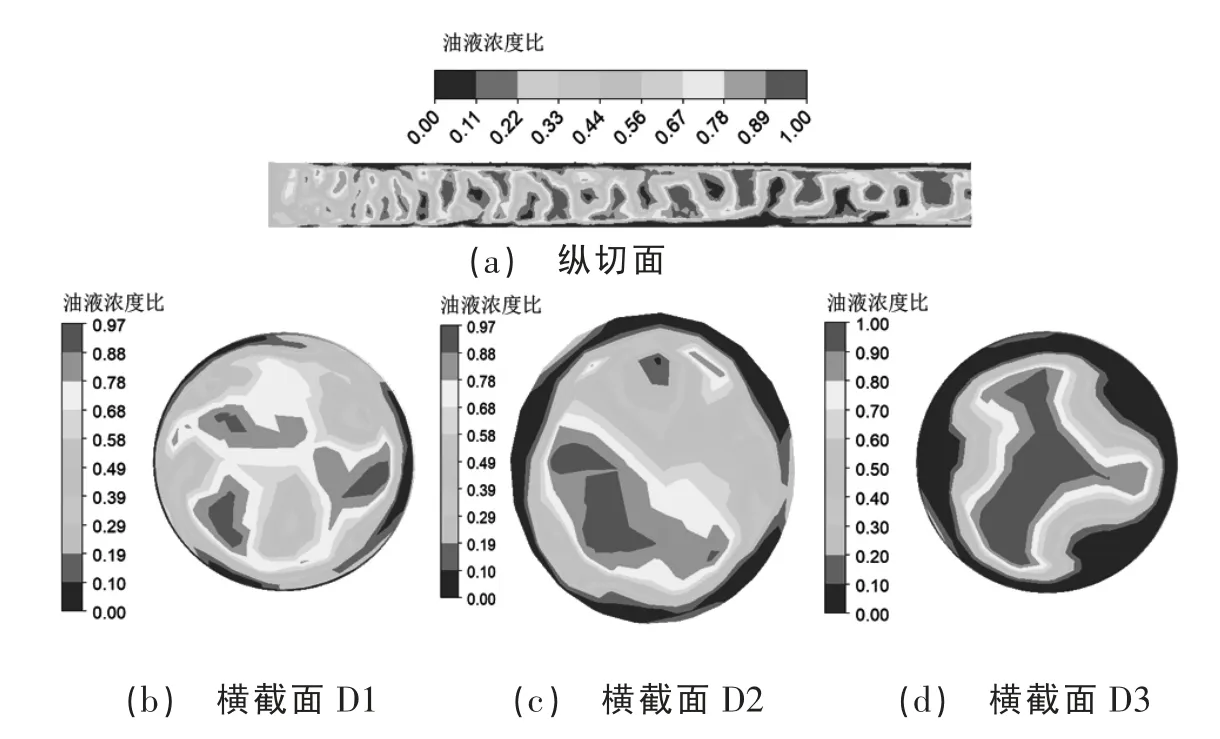

图12 是油相浓度分布云图。从图12(a)可以看出,动态旋流器内油水两相分离主要分为三段过程,在旋转入口处的油水分离成颗粒状,此处油分散;在中间区域油颗粒开始聚合成团状和水油具有明显的界限;在出口处,油聚集在中间出口处,水分散在四周形成明显的环状。图12(b)中,油的颗粒状明显,和水混合分布在入口处,图12(c)中的油开始聚合成大的团状物和水油形成明显的界限,在图12(d)中,油水明显分离,油聚合在中心位置。

图12 单管道油浓度场分布云图

3 结论

通过数值分析可以得到:在新型动态旋流器的入口流量为1.8 m3/h,油量占比为49%,入口流速为0.7 m/s,入口直径为30 mm,长径比为18,滚筒的转速为750 r/min时,油水的分离效率达到78%,能够明显地将油水分离出来,效果明显。

通过数值模拟的方法对动态旋流器内部流场进行了深入分析。结果表明:切向速度对动态旋流器分离性能影响较大;转筒壁面附近的湍流强度较高;动态旋流器中的油先由小颗粒逐步聚集成团状而后和水形成明显的界限,油聚合在内部,水聚合在壁边。