黄小波,周红喜,杨 辉,吴 航

(中国电建集团贵阳勘测设计研究院有限公司,贵阳 550000)

水上钻探施工过程中,需要考虑到作业区流域环境的复杂性和不确定性,因此,在设计和施工过程中需注意安全问题和施工效率等方面。本文从漂浮式钻场的施工工序流程出发,探讨漂浮式钻场的施工工艺优化方案。

1 水上漂浮式钻场施工工艺

1.1 现场踏勘

在水上钻探进场前首先需进行现场踏勘,需要满足下列原则:①根据现场进场条件,合理制定材料、设备进场方案,节约工期和成本,同时避免对地表的大面积开挖破坏,保护环境;②根据设计孔深、现场水文特征,合理选择施工工艺,做到“一点一物”,控制材料浪费,节约成本;③根据现场地形条件,合理选择组装平台,避免二次搬运,增加成本。

1.2 钻场参数设计

1.2.1 承载力计算

首先,通过承载力参数计算确定所需的链接材料(方木或架子管)和油桶数量。假设空油桶全部浸在水中,这时浮力最大,承载该总重量如式(1)所示

式中:n为所需的空油桶数量,个;D为油桶直径,56 cm;H为油桶高,86 cm;g为水密度,1 000 kg/m3;Q为空油桶的自重,24 kg/个。

此计算结果为油桶全部沉没于水中的最少油桶个数,在实际生产过程中必须乘以安全系数,方能确保正常生产,油桶筏在工作的情况下,水流对筏产生平行水面的冲力,上拉钢丝绳对筏的四角产生斜向上方的拉力平衡水流的冲力。根据SL/T 291—2020《水利水电工程钻探规程》关于浮箱式漂浮钻场,安全系数β 大于4.0;全载时吃水线应与甲板的安全距离为0.2~0.3 m,油桶直径为0.56 m。取上限值0.3 m 时,有0.26 m 的油桶浮在水中,F浮=0.26/0.56×F静浮/4>最大载重。当取下限值0.2 m 时,有0.36 m 浮在水中,F上=0.36/0.56×F静浮/4>最大载重。

1.2.2 风速计算

在油桶漂浮钻场组装制作完成后,在岸边将主要设备及部分材料搬到钻场上,使用安全绳、钢丝绳等将油桶漂浮钻场定位到指定的钻孔位置上。对钢丝绳的选择尤其重要,钢丝绳主要受水流横向冲力和油桶漂浮钻场的向下作用力[1]。根据现场锚固情况,钢绳与油桶筏呈30°角,考虑最大水流冲击力、风速影响条件下为油桶沉入水中最大限值0.36 m 时的情况,水流速度最大值为1.5 m/s。将钻场迎水面视为一个受力方体(此时受到的冲击力最大),风速、水流速速度变为0。在水流方向力处于平衡状态时,采用动量定理计算公式

dt时间内的风速v风计算公式为

式(2)、(3)中:m为质量,kg;v水为水流速,m/s;v风为风速,m/s;F拉为钢丝绳拉力,N;dt为水流作用时间,s;ρ 为密度,kg/m3;V水为沉入水中油桶体积,m3;V风为裸露空气中油桶体积,m3。

1.2.3 河面宽度计算

采用油桶式漂浮钻场进行水上作业时,河面宽度主要根据两岸地形条件决定。则河面宽度与河岸钢丝绳锚固位置地形高度关系为

式中:α 为钢丝绳与河面夹角;H为河面距河岸锚固点高度,m;L为河面宽度,m。

1.3 框架式水上漂浮钻场的组装

经过参数计算分析,确定油桶数量、链接用架子管数量、钢丝绳型号及数量等。对水上漂浮式钻场进行组装,工序如下:首先用6 m 长架子管横向固结,6 m 长架子管纵向固结形成下覆盖;之后检查制作钻场用油桶的完好性,排除安全隐患;接下来将检查合格的油桶镶嵌入下覆盖内,注意油桶盖口必须涂刷油漆密闭,盖口摆放必须朝上;油桶铺满后,形成上覆盖;采用长3 m架子管在油桶筏周边连接上下覆盖,形成油桶筏整体,其中纵向连接架子管在甲板上方保留2 m 长度架设护栏;在油气桶筏基本框架完成后,在四角采用8 号铁丝加固,注意加固时铁丝与架子管之间加防滑胶带,防止滑移;用6 m 脚手架钢管在油气桶筏的四周用铁丝和扣件制成1.2 m 高的护栏。

1.4 钻场抛锚定位

油桶漂浮钻场定位工序如下:①设置拦河绳,确保安全;②在钻场首部主枕木两端系上牢固ϕ14 mm~ϕ16 mm 钢绳,共同连接于辅助钢绳上滑轮的吊环上,通过交替释放左右岸主绳移动钻场至钻孔设计位置,进行临时定位;③将设置于钻场首尾枕木四角由ϕ14mm~ϕ16 mm 兜绳,承载5 t、长度5 m 的手拉式链子葫芦,连接在主钢绳并呈90~110°夹角,通过调整收放手拉式链子葫芦达到钻孔准确定位的目标;④钻场定位后,应定期检查主、辅钢绳与钻场各连接部位,并保证连接坚固;⑤岸边锚固采用打孔的方式,根据现场情况选择在固定基岩上打孔,孔深2.0 m,孔径50 mm,打入45 mm螺纹钢,上留1.0 m,露头端设置阻拦当头,防止钢丝绳滑落,钢绳拉紧后与汽油桶成接近30°角;⑥钢丝绳末端采用绳卡固定,采用与主绳配套的绳卡,间隔70 mm,每个结头至少3 只,反向固定;⑦主副绳与油桶筏连接四角位置悬挂5 t 葫芦,水上涨退水要根据水情及时拉紧或放松钢丝绳,保障钻场安全及孔位固定。

1.5 钻进施工

水上钻进施工由于无法了解河床覆盖层厚度,为确保成孔,采用大口径开孔,一般采用Φ150 mm 口径钻具开孔,同时保护套管穿越整个覆盖层,必须依次下入Φ127 mm、Φ108 mm、Φ89 mm 套管跟管钻进,直至穿过砂卵砾石层到达基岩弱风化带,以便保护孔壁,对基岩有效钻进并做好各项地质试验。进入基岩后采用Φ95 mm、Φ77 mm 绳索取心钻具进行常规的钻进。由于每天朝晚施工流域水位变化,需随时调节四角钢丝绳松紧,避免钻进施工过程中卡钻、憋钻,进行现场施工操作时,需要对漂浮式钻场进行严格的监控,确保漂浮式钻场的稳定性和安全性,以及钻机的正常运行。同时,也要加强对漂浮式钻场各组成部分的检查和维护,以及对施工人员的安全培训和操作规范等方面的关注[2]。

2 联排水上漂浮式钻场施工工艺存在的问题

传统联排水上漂浮式钻场是水利水电站水上勘探工作中常用的一种设备。主要原因在于高深峡谷地区水利水电前期勘察阶段,交通条件极为不便,进场条件只有简易的勘探便道,钻探船无法进场,只能采用油桶式漂浮钻场施工工艺。通过勘探便道将组装材料通过人工、马驮等方式搬迁至施工作业区域,再行组装下水进行作业[3]。但同时也存在着不少问题,主要包括以下几个方面。

2.1 材料笨重,搬迁难度大

传统联排水上漂浮式钻场主要使用8 号铁丝或者盘条将油桶紧箍在方木上,形成单排油桶,再通过方木连接成整体。其中关键材料方木极为笨重,单根方木重达几百公斤,在搬迁运输过程中难度极大,同时存在较大安全风险。

2.2 稳定性差

传统联排水上漂浮式钻场是一种单排油桶漂浮式钻场,连接方式简单,油桶之间单独连接且缺乏横向支撑,这导致其整体性较差。由于漂浮式钻场位于江河上,其与水面环境形成了一个动态系统,在风浪复杂环境中自身的运动特性十分关键。如果连接方式简单,油桶之间缺乏横向支撑,则钻井平台容易受到大型波浪的影响,加上钻进施工过程中设备机械运转,起下钻、吊锤处理事故等工序对钻场完整性的破坏,极易造成漂浮式钻场出现倾斜、晃动等不稳定问题,甚至可能导致整个平台的翻覆和解体,存在较大的安全隐患[4]。

2.3 施工效率低

传统联排水上漂浮式钻场施工工艺存在着许多问题,其中施工效率低是一个重要的问题。主要有2 个方面原因,一是方木与油桶采用铁丝或者盘条连接,只能通过人工紧箍,效率十分低下,单个联排水上漂浮式钻场从材料进场、组装到下水,前后需要1~2 个月甚至更长时间,辅助工作的无效钻进时间占比较大;二是钻井平台与波浪竖向位移接近,设备的安装位置较低,需要更长时间进行补偿,从而降低了施工效率。

2.4 维护难度大

传统联排水上漂浮式钻场的维护难度大。这主要是因为联排水上漂浮式钻场通过铁丝或者盘条紧箍油桶至方木上形成单排油桶,再将单排油桶通过方木横向加固形成一个整体,在受波浪、水流及钻进过程中机械振动等外力作用,导致铁丝崩断、盘条松动,在水上钻进施工过程中人工更换难度极大。

3 水上漂浮式钻场施工工艺优化思路

3.1 优化材料

水利水电站前期勘察外业勘探工作中,交通条件往往只有简易勘探便道,设备、材料进出场难度极大。设备、材料“减重减短,增加有效钻进时间”是工艺优化研究的重点。一是采用架子管代替方木,将极大地降低材料重量,节约进场时间;二是采用扣件代替铁丝、盘条作为连接件,将极大地缩短漂浮式钻场组装时间,增加有效钻进时间。传统联排漂浮式钻场从进场、组装至下水需要1~2 个月,框架漂浮式钻场仅需要1 周时间便可完成[5]。

3.2 优化连接方式

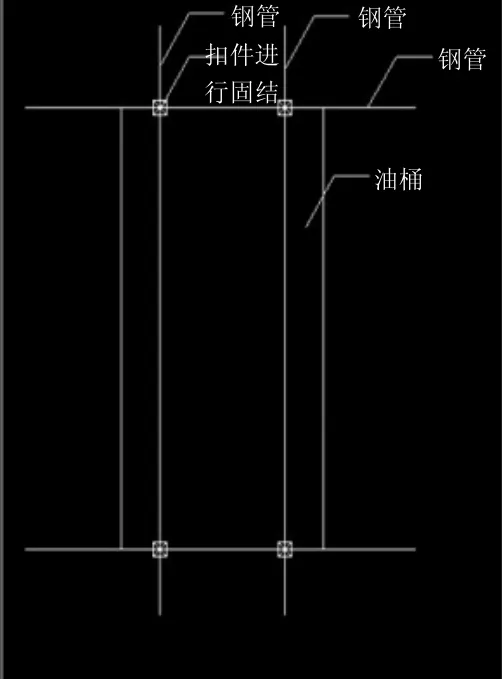

框架水上漂浮式钻场主要采用的连接方式是按照单个油桶尺寸采用架子管通过扣件连接组装一个框架,将油桶嵌入框架,形成框架水上漂浮式钻场。这种钻场具有更强的整体性和承载能力,可以有效地避免钻井平台发生意外事故。中间套入油桶形成框架油桶漂浮式钻场的连接方式可以分为以下几个步骤:第一步,制作下伏盖。根据设计要求,采用制式6 m 长架子管通过扣件横竖连接形成下覆盖。第二步,嵌入油桶。将油桶逐个嵌入下覆盖里。在连接过程中,需要注意油桶口密封和框架连接位置紧密,不会出现松动或漏水等情况。第三步,制作上覆盖。按照第一步方式制作上覆盖。第四步,采用3.5 m 长的架子管连接上下覆盖,形成框架,为确保钻场整体性,减少扣件连接,3.5 m 长的架子管上半部分作为钻场护栏使用。如图1 和图2所示。第五步,测试稳定性。在连接完成后,需要对油桶的稳定性进行测试。可以借助测量仪器测量油桶的倾斜角度和固定力度,确保油桶的承载能力符合要求。通过以上的连接方式优化,可以有效地提高水上漂浮式钻场的整体性和承载能力,使其能够更好地适应复杂的水上环境。

图1 钢管绑扎结构示意图

图2 油桶绑扎结构示意图

3.3 提高施工效率

框架水上漂浮式钻场相较于联排水上漂浮式钻场,极大地提高了施工效率,主要是缩短了设备进场搬迁、组装、抛锚定位等辅助工程无效钻进时间,增加了有效钻进时间。主要体现在以下2 个方面:一是框架漂浮式钻场主要采用架子管、油桶、扣件组装形成,材料重量仅为联排漂浮式钻场的1/20,极大节约进场时间;二是框架漂浮式钻场架子管、油桶、扣件都采用预制制式材料,组装过程中不需要二次加工改造,按照操作流程进行组装,节约组装时间。另外,通过引入更先进的施工技术和设备来提高施工效率。例如,引进全液压模块钻机进行水上钻孔作业,相较于传统回转钻机设备,设备总质量更轻,便于进场、转场搬迁;钻进效率则是传统回转钻机设备的3 倍。

3.4 增强安全性

框架水上漂浮式钻场相较于联排水上漂浮式钻场,安全系数极大提高。提高漂浮式钻场安全系数主要取决于其承载力、载荷均衡性和整体性,因此,可以通过增加油桶数量的手段来提高钻场承载力。根据水上钻孔设计深度、现场水文地质条件、设备投入计划等因素,可采用预制制式架子管、扣件、油桶组装成几个模块框架水上漂浮式钻场,再行组装成整体以增加钻场承载力。此外,针对水上钻井平台的安全问题,需要增加一些特殊设备来提高钻井平台的安全系数。例如,可以在钻井平台周围设置警示灯和声响报警器,及时发现钻井平台的异常情况,还可以增加生命救援装备,如救生艇、救生筏等设备,为员工提供更多的保障。

4 结束语

通过优化水上漂浮式钻场施工工艺,可以提高施工效率、降低成本、增强安全性,这些措施对于促进水利水电开发具有重要意义。但是,需要注意的是在采用新的方案时要充分考虑现实的局限性和可行性,尤其是在极端天气条件下的实际应用效果需要进行充分的评估和验证。此外,未来还需要进一步探索水上漂浮式钻场相关技术的研究和发展。例如,可以开展对新型材料、新技术的应用研究,如新型钻进设备、新型连接技术等,以进一步提高水上漂浮式钻场的稳定性和可靠性,减少维护成本和时间。同时,还可以利用现代化的数字化技术优化设计方案,如采用模拟仿真软件对水上漂浮式钻场的受力情况进行模拟分析,从而在设计阶段就能及时发现并纠正漏洞,降低安全隐患,减少施工成本和时间。