王 鹏,王腾飞,王宏浩,谢宏伟

(1.陆装驻西安地区第八军代室,西安 710000;2.徐工消防安全装备有限公司工程制造部,江苏 徐州 221100;3.西安应用光学研究所机载光电研发部,西安 710065)

常规武器弹丸飞行速度、弹丸飞行方位角、目标位置和多目标空间扩散动态等飞行参数测试,是评价武器毁伤性能的重要技术指标[1-2],为武器开发研制、设计生产、使用和改进等提供可靠依据。由于天幕靶和光幕靶具有探测视场大、距离远、灵活等诸多优点,广泛应用于多弹目标参数测试领域[3]。根据光幕阵列测量原理可知[4],弹丸穿过光幕靶探测视场时,接收装置接收到的光能量发生变化,光电器件将变化的光信号转换为微弱的电信号,经信号调理电路处理并经过模拟信号采集装置获取完整的过靶信号波形,采用过刻提取算法[5]以得到过靶时刻值。若弹丸依次穿过多个光幕、即一组光幕阵列时,可以得到一组过靶时刻的时间向量。通过分析计算模型[6],最终可以得到上述重要的飞行参数。随着高新武器不断发展,其测试精度要求也在不断提高。因此,必须获取更加精确过靶信号波形,才能获得更高精度的过靶时刻值,以此有效地满足未来对装备更高的测试需求。

在过靶信号波形采集方面,传统的测试系统中根据提前设定的阈值输出一个过靶数字信号,输入计时仪后可计算相关测试参数。邓磊刚[7]使用基于时间戳的外场分布式高速数据采集存储系统,该系统可与天幕靶、光幕靶等区截探测器配合测量飞行目标在弹道上任意距离的飞行时间。刘泽庆等[8]通过解析高速相机捕捉的弹丸运动图像序列的方法来还原弹丸运动轨迹方程,并求解得到弹丸的飞行速度,将试验结果与铝箔靶测得速度进行对比,得到的相对速度误差小于1%。董涛等[9]对系统弹丸着靶坐标测量误差进行了理论分析和仿真,重点分析和仿真了每一种误差影响因素对系统最终测量误差影响的大小和趋势,并通过模拟实弹试验对理论分析和Matlab 软件仿真结果进行了验证。但在复杂环境和多目标测试条件下由于没有保存原始光电模拟信号,无法采用智能算法识别真实的目标信息。因此,实时并稳定地采集、处理、储存光电模拟信号,是准确获取目标参数的基础条件。提高采样频率可以提高数字信号波形的采样精度,但通过单纯提高采样频率将会大大提高靶场系统成本。

本文提出了一种基于非均匀采样的过靶信号波形获取方法,与传统方法相比下,可在降低测量成本的情况下保证系统测量精度。

1 信号特性

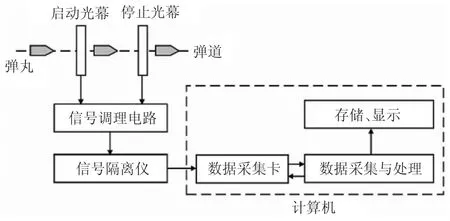

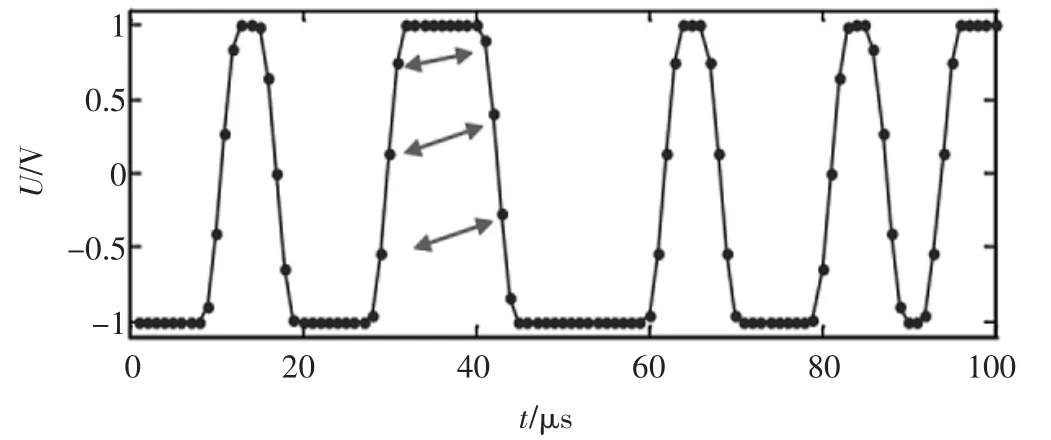

如图1 所示,光幕靶是通过探测光电二极管上光能量的变化而输出一个交流信号。当弹丸进入光幕探测区域时,会遮挡光电二极管上接收到的光能量产生微弱输出信号,经过信号处理电路进行反向放大后的输出信号幅值上升;当弹丸离开光幕时,光电二极管接收到的光能量逐步恢复常态,信号幅值逐步下降,并恢复到常态,此段时间内输出的信号称为过靶信号。过靶信号达到的最大幅值与弹头直径成正比,信号宽度(Δt)与弹丸长度和飞行速度有关,如式(1)所示

图1 光幕测速系统原理图

式中:l为弹头长度;h为光幕厚度;V为弹丸的飞行速度。

对任一单发弹丸,在给定靶距条件下,由式(1)可知穿过启动光幕和停止光幕的时间与速度成反比。据此特征,只要确定了任一个信号为弹形信号,另一个信号必然出现在该速度限制范围内,而不在该范围内的信号则为干扰信号。弹丸模拟信号具有瞬态性及非周期性分布的特点。

2 工作原理

数据采集仪采集光幕靶输出的弹丸模拟信号,采集仪得到的信号实际上是每隔一定的采样周期天幕靶输出的弹丸模拟信号的幅值。采样频率越高,采集到的信号形状与真实信号越接近,测量精度越高,但使用较高采样率对于采集板的性能要求较高,采集数据量大,传输、存储、外理都会比较困难,且成本也大大提高;如果设置的采样频率过低,则采集到的信号不能很好地反映弹丸模拟信号的形状,测量精度低。所以,选择合适的采样频率对于系统尤为重要。

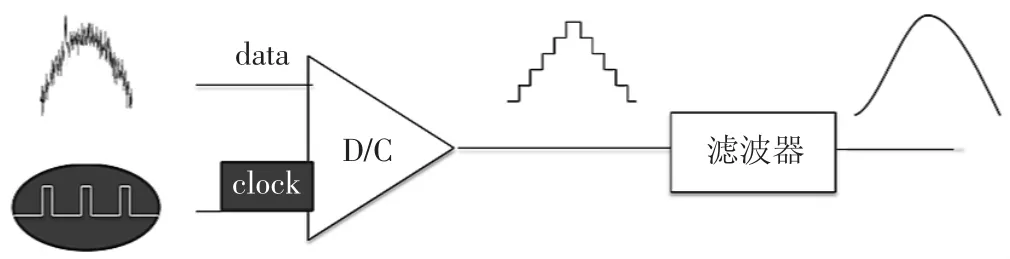

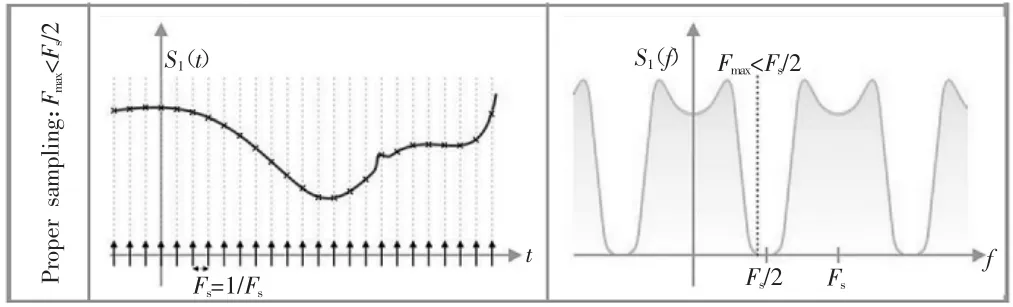

由奈奎斯特采样定理(图2)可知,为了重现原信号,采样频率至少应为信号最高频率2 倍,如图3 所示,经理论分析验证,系统精度随着采样频率的提高而提高,但是当采样频率达到2.5 MHz 时,再提高采样频率,对系统精度的提高不是很明显,如图4 所示,对于绝大多数弹丸,2.5 MHz 的采样频率便可以完全满足系统测量精度,所以系统数据采集板的采样频率能够达到2.5 MHz即可,对于弹速较低,长度较长的弹丸进行测试时,采集仪的采样率可以适当降低,以减少后续数据处理量。

图2 利用奈奎斯特采样定理的信号处理过程

图3 正确采样:最大信号小于1/2 倍采样频率

图4 混叠现象:最大信号大于1/2 倍采样频率

采样发生混叠时,将会产生对部分高频信号的采样丢失。当采用过大的采样间隔对2 个不同频率的正弦波采样时,将会得到一组相同的采样值,造成无法辩识两者的差别,将其中的高频信号误认为低频信号,于是就出现了所谓的混叠现象。频率混叠会产生假频率、假信号、会严重地影响测量结果。在满足采样定理的基础上,采用了非对称分数采样来提高模拟信号的采集精度。

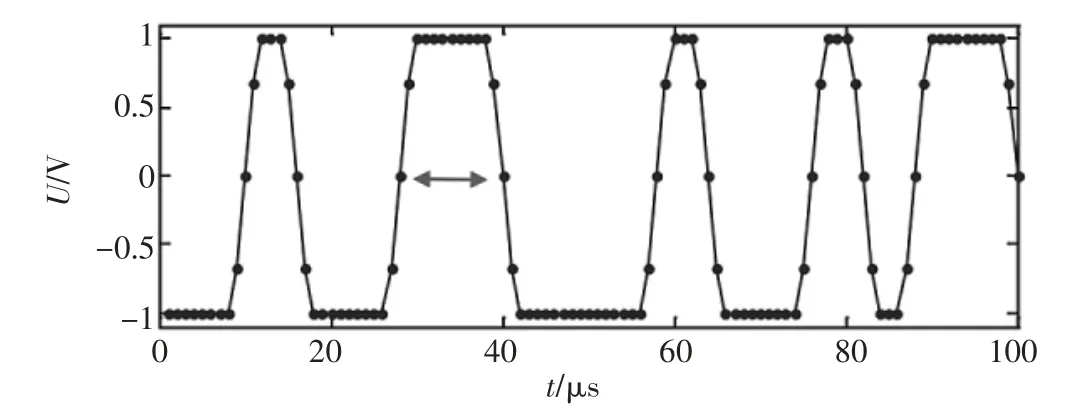

由图5 的模拟信号结果可知,由于弹丸信号波形是几乎对称的,采用整数采样方法采集到的结果绝大多数为重复度较高的数据;相比于正常整数采样方法,使用非对称分数采样方法(图6),可提取到更多非对称的弹丸模拟信号,在几乎同等成本的基础上成倍提高了数据采集精度。

图5 整数采样结果图

图6 分数采样结果图

3 系统构成

通用靶场测试设备光电模拟信号采集系统由同步触发设备、高速数据采集卡、工控机3 部分组成。

3.1 触发设备

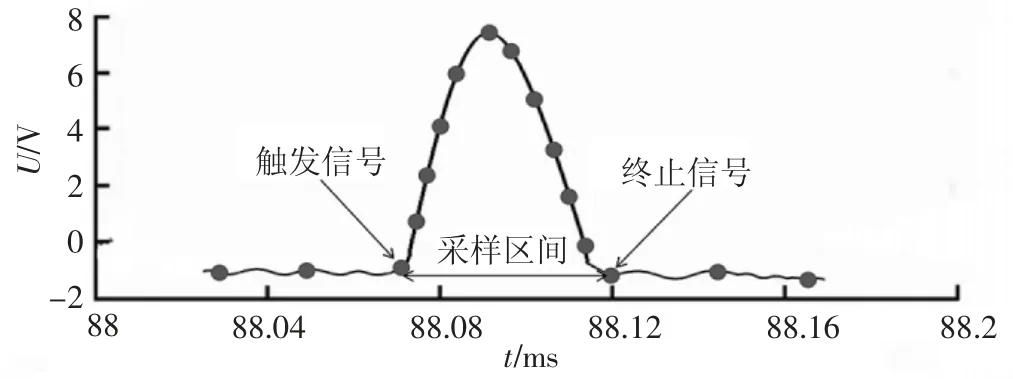

在试验测试时,为保证数据采集系统能够快速同步采集数据,本文设计了同步触发设备用于触发高速数据采集卡采集数据,原理如图7 所示,以确保能够准确采集到弹丸过靶信号,当前端火光探测器探测到枪口火光信号后,将其信号传输给同步触发模块,同步触发模块对信号进行整流后通过小波分析获取采样起始点与终止点(图8),触发采集卡开始采集工作,在采样区间内进行高频率采样非整数,在采样区间外则使用低采样频率。同步触发模块电源输入为220 V 交流电,将输入的交流电转换为5 V 的直流电同时为3 个74HC123D 芯片供电,3 个74HC123D 芯片将输入触发信号转为TTL 信号输出,从而触发采集卡工作,可同时输出2 路触发信号完成采集卡触发工作。

图7 同步触发设备原理图

图8 基于小波分析的采样区间

3.2 高速数据采集卡

高速数据采集卡选用凌华科技PCI-9812 型号,数据通过采集通道进入数据采集卡内部电路后完成A/D转换、放大、缓存等功能。上位机在数据采集卡缓存中读取转换完成的数据并显示在上位机可视化界面上。

PCI-9812 采集卡可实现5 通道采集数据,完全满足本文设计的4 路信号采集需求,PCI-9812 采集卡可根据提供的API 函数完成对采集方式设置、采集通道设置、触发模式设置等。

1)采集方式设置:PCI-9812 可实现连续连接和单次采集,连续采集用于完成弹丸过靶信号采集,单次采集主要用于测试采集卡是否正常工作。

2)触发模式设置:PCI-9812 采集卡可实现外部触发和软件触发,外部触发是通过外部输入TTL 触发信号触发采集卡工作,软件触发则是通过调用API 函数完成触发采集卡工作,本系统选用外部数字触发,通过本文设计的同步触发设备采集到火光触发信号来触发采集卡工作。

3)采集通道设置:PCI-9812 可实现5 通道数据采集。模拟输入信号输入有±1 V、±5 V。每个通道可单独采集数据,也可多通道同时采集数据。本系统采集通道选择4 通道±5 V 信号输入。

3.3 工控机

工控机选用研华610 L,通过内置PCI 接口方便PCI-9812 采集卡插拔即插即用,其通信接口包括USB、RS232、RS485 等。工作温度为-10~+80 ℃,产品尺寸为482 mm×177 mm×480 mm。工控机通PCI 接口读取采集卡缓存中的数据,并存储在硬盘文件中。

4 软件设计

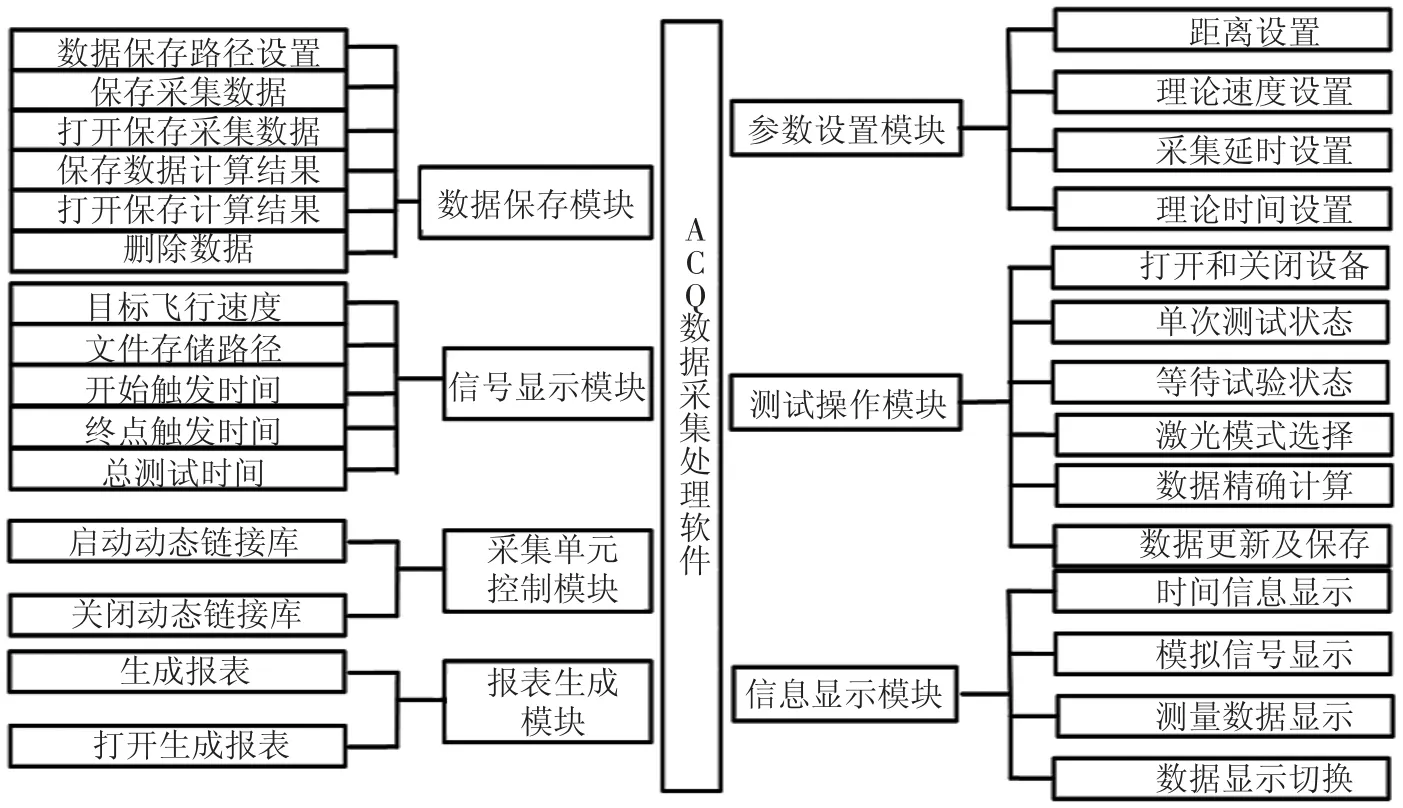

ACQ 数据采集处理软件需完成数据的采集、处理、保存及可视化等功能,因此数据采集处理软件基于VC++6.0 环境通过MFC 可视化编程及凌华公司基于PCI 总线NuDAQ 数据采集卡软件开发套件完成上述所需功能开发,其软件模块组成框图如图9 所示。

图9 ACQ 数据采集处理软件框图

4.1 参数设置模块

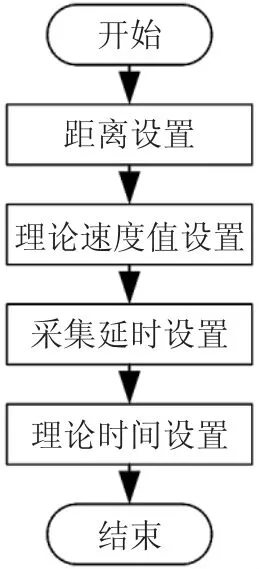

如图10 所示,参数设置模块是为了预先设置光电信号试验参数,包括一些参数的现场测量值、理论值、采集时间、延时和理论时间等数据。依据这些数据是展开测试试验的前提,因此根据试验环境及试验对象的不同输入对应的参数,才能开始试验。

图10 参数设置流程图

参数设置模块是试验的第一步,所以该模块应该在使用程序前确定参数,并且可以在软件界面中显示设置的参数信息。

4.2 测试操作模块

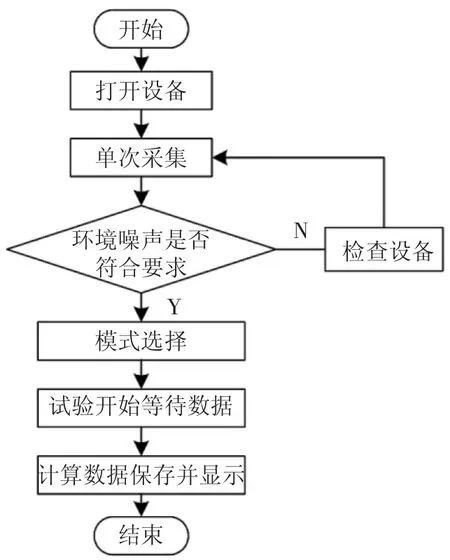

测试操作模块主要控制试验的开始和停止。测试操作模块主要有打开设备、关闭设备、测试环境噪声的单次采集、开始试验的采集功能。打开设备用来启用软件总体功能,并连接串口,做好初始化操作。关闭设备用来禁用软件界面上的控制功能。开始试验时,点击按钮,等待目标条件出现,软件就可以自动采集数据。每次测量结果都会自动计算。当获取到数据后可以选择手动计算对数据处理计算,处理结果显示到显示模块的列表中,并支持计算结果自动保存。测试操作模块流程图如图11 所示。

图11 测试操作模块流程图

4.3 信息显示模块

如图12 所示,当光电探测设备捕获到小目标的飞行触发时刻经过处理后,对应探测到的模拟电压信号就可以实时显示在软件信号显示单元中。小目标经过每个探测设备的时刻值也能够实时显示出来。显示模块还有显示切换功能,使得显示模块可以在电压的模拟信号和测量数据的计算结果列表之间切换。

4.4 数据保存模块

ACQ 数据采集处理软件能够对采集的原始数据进行保存,在保存数据时可以手动设置保存路径,若没有设置路径则自动保存到默认路径下,并支持打开历史数据,方便操作。软件有自动计算功能,可自动处理数据,保存计算结果(图13)。

图13 数据保存流程图

4.5 信号显示模块

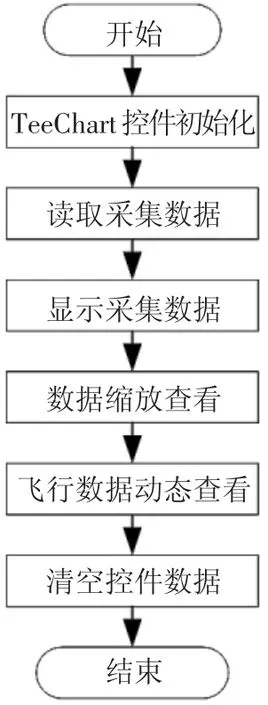

ACQ 数据采集处理软件将采集的原始数据以波形的形式显示在软件界面上并支持查看数据的细节信息,例如数据在某一时段内电压值的大小。数据精确计算的结果也可以在此处显示出来。如图14 所示,数据经过计算后,显示界面中会以列表的形式显示出计算结果,具体信息包括速度、起点触发时间、终点触发时间、总测试时间和文件存储路径。这些信息可以保存在指定路径下,可以被重新打开查看某次试验的结果。采用TeeChart 控件显示采集卡数据,该控件具有自动显示数据、缩放数据、能迅速查看关键数据的功能;同时能显示数据变化过程。

图14 数据显示流程图

4.6 采集单元控制模块

采集单元控制模块主要是调用采集卡API 函数打开动态库,创建系统对象完成系统识别。调用API 函数关闭动态库。并将数据传输给中信号处理软件进行显示。由于动态库提供的是一个个的子功能模块。只有正确组织这些函数模块,才能实现采集系统的控制。在组织这些模块的时候,可以根据硬件具体性能和试验需求使用查询方式或是使用消息机制获取采集卡的状态信息。

4.7 报表生成模块

选择生成报告后,可激活测试报告生成向导。该向导的主要功能是以向导方式将该窗体的数据及分析结果等导出生成一个固定格式的实验报告,当用户确定所有设置后该向导会自动启动Word。将实验报告直接填写进Word。软件界面图如图15 所示。

5 试验验证

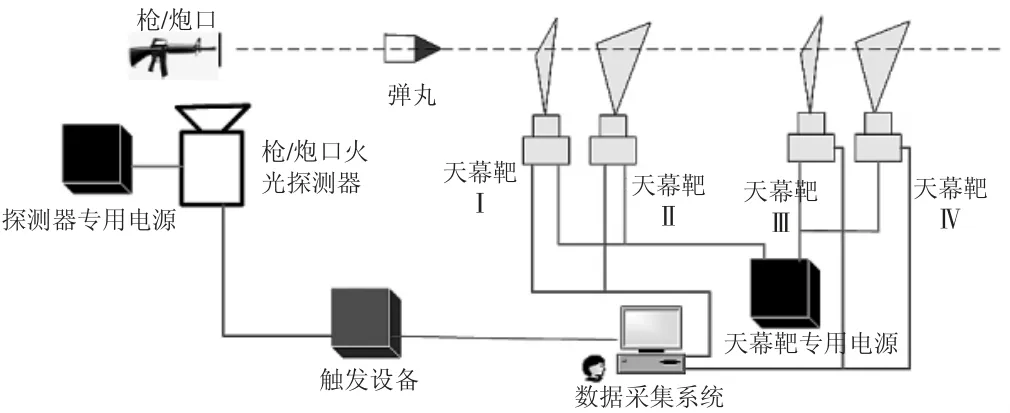

系统设计完成后,进行飞行目标光电信号采集试验,试验布置示意图如图16 所示。

图16 试验布置示意图

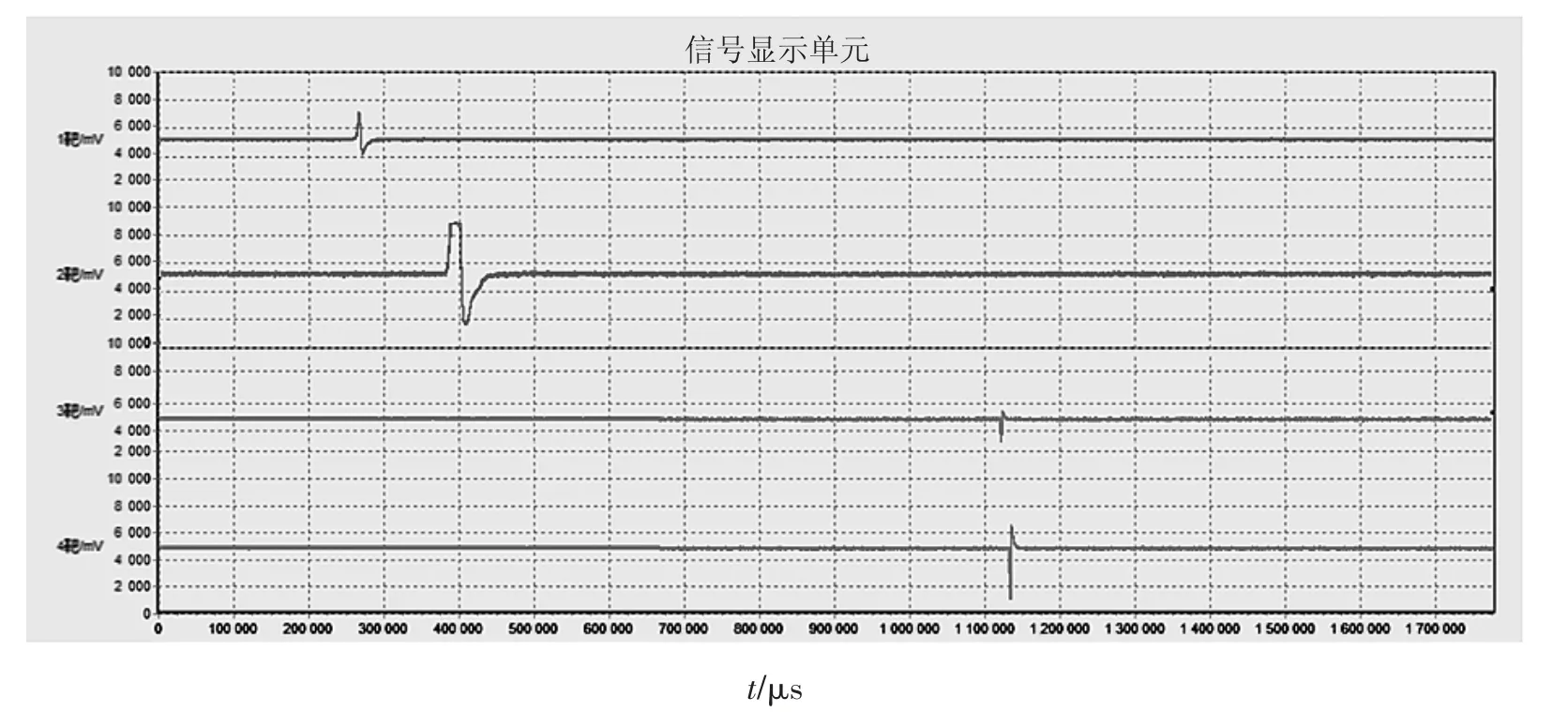

试验设备有四光幕天幕靶,用于采集弹丸过靶信号;天幕靶专用电源用于给天幕靶供电;触发设备用于采集触发信号,控制采集设备开始工作;数据采集系统用于采集、存储、处理数据;火光探测器用于采集弹丸发射时的火光信号;探测器专用电源用于给火光探测器供电。连接好整个试验系统后开始试验,启动触发设备向采集卡发送外触发信号进行采集,采集卡采集光电模拟信号,并进行存储,获得数据如图17 所示。

图17 试验采集数据波形图

图17 中信号显示单元显示的波形为目标真实过靶信号产生的脉冲信号。由图17 可知采集的波形信号会受到环境干扰产生噪声,影响数据处理和计算,因此利用均值滤波算法先对信号进行去噪处理,然后对处理后的信号采用聚类算法计算出目标过靶时间,根据天幕靶之间的距离和目标过靶的时间差,可以计算出高速目标的飞行速度,并根据天幕靶的距离和角度参数来计算高速目标的坐标值。在达到同等系统精度要求的情况下,使用该采样方法可将成本降低30%以上。

6 结论

为了解决传统靶场测试设备需要设计专用采集系统的问题,本文基于非均匀采样间隔的波形获取方法设计了一种靶场模拟信号采集系统,该系统由同步触发设备、高速数据采集卡、工控机和ACQ 数据采集软件组成,可完成目标信号实时采集、显示、处理和存储等功能。并在外场进行试验,完成了光电信号数据采集任务,验证结果证明该系统满足靶场设备采集处理数据要求,并且能有效降低测量成本。

当干扰信号的强度大于过靶信号时会被系统误认为待采信号,后续研究中可利用AI 技术去除这些强干扰信号;小波分析也存在着局限性,虽然可以成功地进行非平稳信号、带有强噪声的信号的分析与检测,但小波变换是以傅里叶变换为理论基础,仍然存在窗函数的局限性,无法准确描述频率随时间的变换。且二进小波在频域具有明显的移相特性,且常用的某些二进小波不具有明显的表达式,对于信号的细节分析和时频分析都不方便。在未来的研究中将着力改进小波分析的上述缺陷。