王 平,李汝鹏,邢宏文

(上海飞机制造有限公司,上海201324)

随着我国航空工业的飞速发展以及航空装备自动化程度的提高,自动化装配生产线在飞机装配现场得到了广泛应用,飞机在装配过程中产生的信息主要包括设备实时状态、装配工艺流程信息、排产信息等,采集这些信息是进行现场设备监控、质量管理、生产状态分析的前提和基础,也是实施MES系统不可或缺的条件。如何对装配过程中产生的海量数据进行实时采集和统计分析,以便实现设备与质量的精细化控制与管理,是国内多数航空企业迫切需要解决的问题。因此,必须通过创建面向飞机自动化装配生产线的数据采集系统,实时收集和处理分析生产过程中的海量数据,从而为飞机装配的生产、管理和决策提供可靠的数据依据。本文将针对多条飞机自动化装配生产线的不同控制设备,研究其运行过程数据采集方法,制定相应的接口规范,基于通用的工业标准(OPC),借助成熟的数据采集软件,实时从设备层采集生产线设备运行参数,并将采集到的设备数据实时存储到SQL数据库中,为后续的设备状态实时监控、统计分析和管理决策提供数据基础。

1 OPC技术简介

在工业自动化产品日益丰富的今天,越来越多的控制设备、传感器、智能仪表等出现在工业控制的各个现场,一般而言,一个工业控制系统会使用来自不同厂家的产品,不同厂家产品之间的通信协议很难保证一致,不同制造系统之间的差异更大,要实现控制系统的信息集成,需要针对不同厂家的产品开发大量的专用驱动程序,而且一旦产品硬件发生变化,需要重新为新硬件开发相应的驱动程序,产品的灵活性和重用性差,浪费大量的人力物力,不利于产品的更新换代和集成开发。为解决这个问题,国际上一些主要的自动化设备及仪器仪表供应商于1996年8月成立了OPC基金会,其目标就是制定一个统一的工业控制系统通信接口标准(即OPC规范),即后来出现的OPC技术。

OPC的全称是OLE for Process Control,OPC是一个以COM/DCOM技术为基础的工业标准接口,由OPC服务器和OPC客户端两部分组成[1],OPC服务器与数据源连接,数据源包括PLC、DCS、智能仪器等控制设备,OPC服务器通过工业标准的通信协议,采集现场设备数据,并通过自己的接口提供给用户;OPC客户端通过OPC接口实现对OPC服务器的访问,读取OPC服务器提供的数据。标准的OPC规范包括以下内容:数据存取规范、报警与事件存取规范、历史数据和批量数据存取规范、服务器数据交换规范等[2]。OPC技术主要应用于在线数据监测、历史数据访问、报警和事件处理、远程数据访问等几大工控领域[3]。

飞机自动化装配生产线由于集成制造商和控制系统的不同,每条生产线的控制系统相互独立且数据接口各异,因此,为实现多条飞机自动化装配生产线数据的实时采集,OPC技术成为理想的选择。

2 数据采集系统

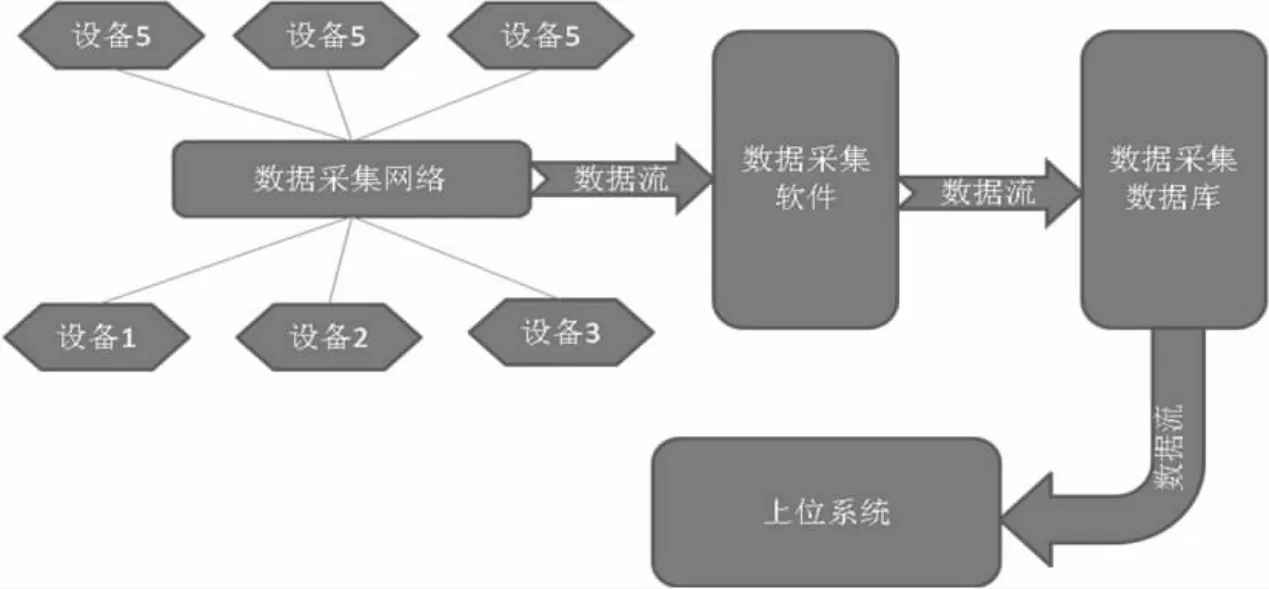

本文基于OPC技术,开发了一套数据采集系统,该系统主要由数据采集网络、数据采集软件和数据采集数据库三部分组成。数据采集系统架构如图1所示。

图1 数据采集系统架构

2.1 数据采集对象

本文研究的数据采集对象为多条不同的飞机自动化装配生产线,根据生产线集成制造商提供的数据采集接口,可以将采集设备分为数字化工位、数字化设备和数字化工装三大类,每一类设备的数据采集字段如表1。

通过对采集设备的抽象分类和对采集数据字段进行标准化,大大提高了数据采集的效率,便于采集数据的集成分析管理。另外,标准化的数据接口,很好地规避了因设备厂商的不同带来的数据采集对象种类繁多、接口标准不统一的现象,便于实现采集数据的扩展和存储。

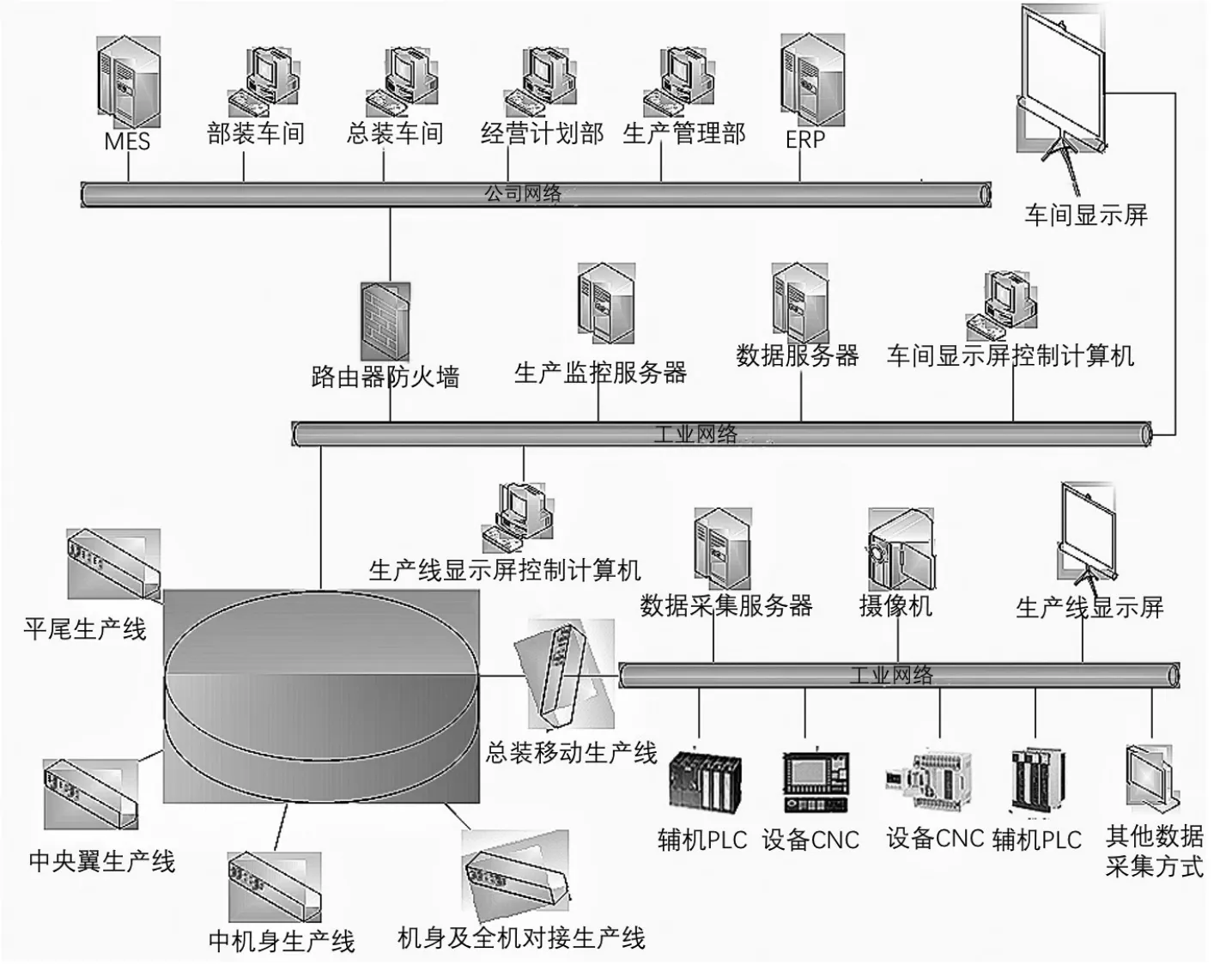

2.2 数据采集网络

飞机自动化装配生产线由于集成制造厂商的不同,生产线的工业控制网络相互独立,因此,搭建数据采集网络是数据采集的基础。本文研究采用了NAT技术,即网关和网络地址转换技术,可以实现不同IP段的工业控制网络的互联,NAT作为一种实用的技术,有多种不同的实现方法,主要包括:(1)作为一台独立的NAT设备;(2)作为防火墙的一个功能块;(3)集成于操作系统中,通过用户配置实现;(4)在边缘路由器上实现。NAT包含三种类型:静态NAT、动态NAT、网络地址端口转换NAPT,本文采用静态NAT设置,每条生产线的每台控制设备均被永久映射为采集网络中的一个IP地址,搭建的数据采集网络如图2所示。

图2 数据采集网络

2.3 数据采集软件

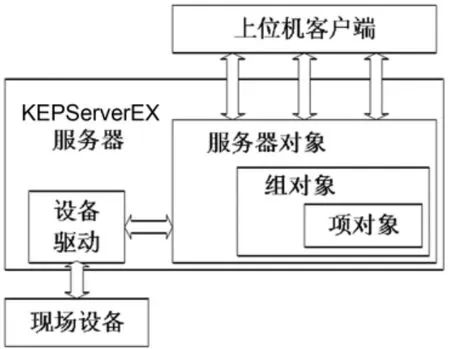

本文采用的数据采集OPC服务器为Kepware Technologies公司开发的KEPServerEX,Kepware公司将多种通信协议制作成150多种驱动插件集成安装在KEPServerEX服务器中,供用户选择安装使用,实现即插即用。用户可根据现场使用的硬件设备选择性安装相应的驱动程序,支持上千种常见工业设备,实现了一般OPC服务器所欠缺的通用性[4]。KepwareEX数据统一访问技术使用户可以采用一种服务器访问多种现场控制设备、仪表,具有极好的通用性[5]。KEPServerEX服务器架构如图3所示。

图3 KEPServerEX服务器架构

服务器对象通过分组的方式进行管理,一个服务器包含一个或多个组对象,同时包含自身的设置和状态信息;组对象包含一个或多个项对象,同时包含自身的设置和状态信息;项对象是服务器与设备数据源之间的连接,由组对象管理和操作[6]。

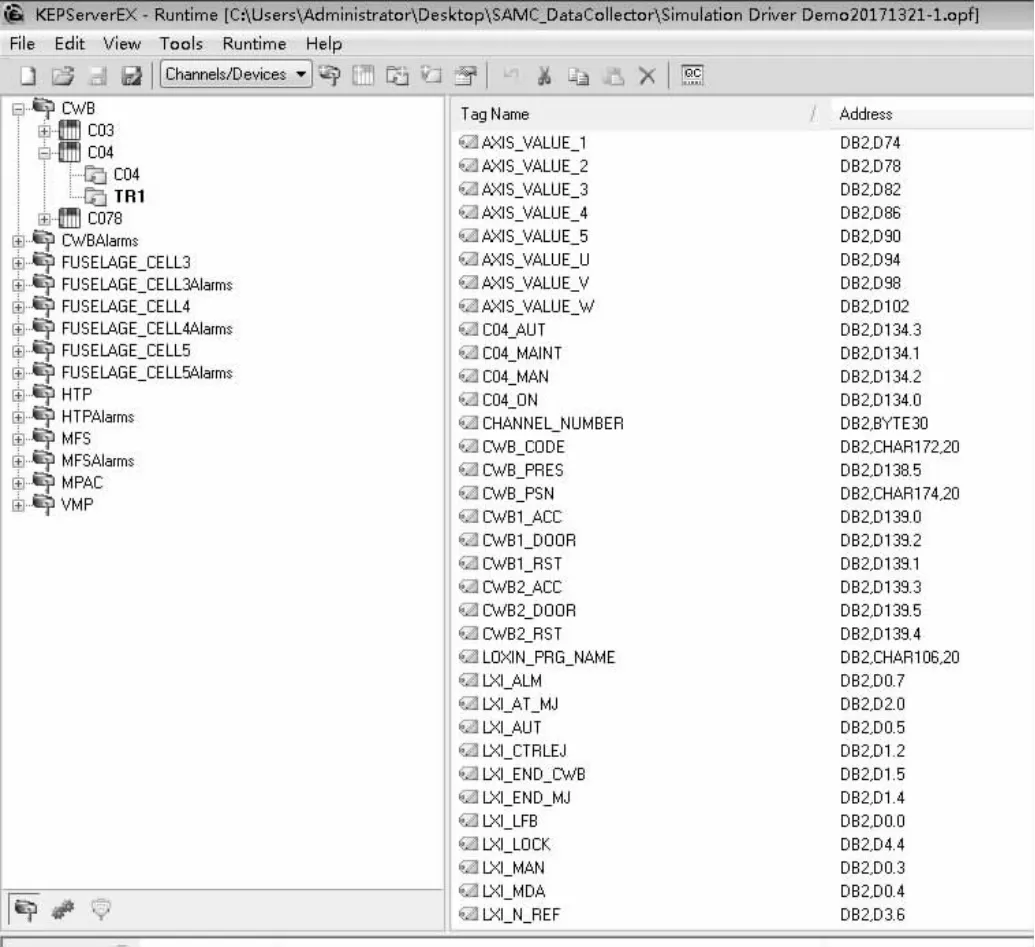

飞机自动化装配生产线数据采集组态如图4所示。

图4 KEPServerEX服务器组态

2.4 数据采集数据库

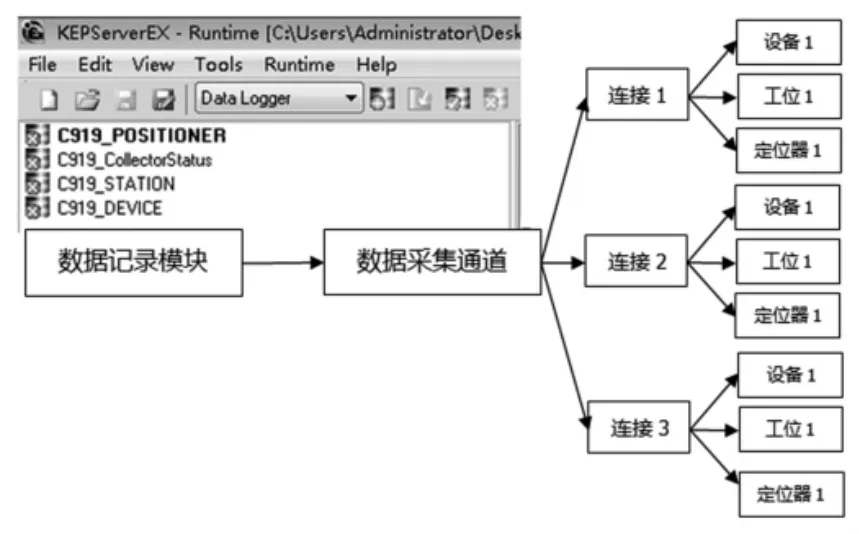

KEPServerEX自带DataLogger插件,用户可自定义数据采集的变量、采集周期,同时,该插件提供了访问SQL数据库的接口,可实现采集数据的自动批量写入数据库,KEPServerEX数据采集和记录示意图如图5、图6所示。

图5 数据采集示意图

根据本文2.1对采集设备的分类,分别采用3个记录模块进行数据记录,数据记录的内容包括字段名称、字段值、字段编号、时间戳和字段质量等。同时增加一个专用的数据记录模块,用于记录数据,记录模块状态、数据采集通道状态、设备连接状态和数据读写统计状态等信息。启用数据记录模块后,采集数据将按照数据记录模块的触发周期,自动写入数据记录数据库中,从而实现采集数据的自定义归档,便于上位系统的读取和分析统计。

3 结论

(1)本文针对多条飞机自动化装配生产线,对多种不同的控制设备进行统一分类并制定了数据采集接口标准。

(2)基于网关和NAT技术搭建了数据采集网络。

(3)使用成熟的商业OPC服务器KEPServerEX,实现了飞机自动化装配生产线的数据采集。

(4)将采集数据存储到数据库中,为设备实时监控、设备历史数据统计分析及统一集成管理提供了强大的数据支持。

(5)该套数据采集系统已成功地应用于飞机自动化装配现场,为飞机的自动化装配提供了强大的数据支持。

(6)根据现场采集到的数据,成功地搭建了飞机自动化装配生产线的SCADA系统。