赵宇东 孙丽娜 苏强波

摘 要:简述模具化压接组件的功能及特点,描述压接组件结构的设计,以及对关键零部件受力分析。传统压接组件压接成功率低,容易损坏表计或造成电能表检测误判,难以与自动化生产线匹配,因此迫切需求模具化压接组件。模具化压接组件应用于电能表自动化检测流水线中,可以提高电能表检测生产线的生产效率,保证电能表检测生产线的产品质量。

关键词:模具;生产线;电能表;自动化;压接

电能表是国家重点管理的计量器具,是电力企业与用户之间进行用电费用结算的依据,牵涉到千家万户,对国计民生意义重大。而且,由于电能表是一种使用量大且使用面广的计量器具,使得电能表的检定成为十分重要又十分繁重的工作[1,2,3]。随着各个省份电力计量中心自动化检定装备的不断建设,电能表自动化检测流水线的实际工作效率,检定表计的合格率等问题成为焦点。其中保证自动化检定流水线生产效率和表计合格率最根本的因素是表计的压接成功率。如何保证自动化流水线设备的压接成功率成为亟待解决的问题。

1 模具化压接组件的功能及特点

电能表自动检测流水线对生产流水线中每一台的自动化设备的工作节拍,设备稳定性,设备可交互性等都有很高要求。模具化压接组件可以在0.3s内完成一只电能表的压接,可以适应自动化流水线的高效的节拍要求。其次压接组件配有压接到位磁性开关传感器,从而保证压接到位电气接口与自动化检定设备相匹配。压接组件采用单个独立动力组件实现单个的表位压接,从而保证压接动作的灵活独立,便于自动流水线灵活适应不同压接工艺。

为满足自动生产线的生产节拍需求,自动流水线一般采用6表位一托盘的输送方式。因此为保证6表位压接同时进行并且压接精度得到保证,模具化压接组件将3表作为一个组件,对电能表进行对称压接。一方面3只一组增强压接组件结构底座强度和刚度,另外一方面对称压接消除压接时的侧向里从而保证设备压接精度,消除设备不合理外部受力。对于压接部位的连接线缆、连接气路穿线过口采用圆角处理防止运行磨损影响压接组件造成设备故障。此外压接组件的材料需要采用高绝缘等级,高阻燃等级材料以保证设备的运行安全。

2 模具化压接组件的结构设计

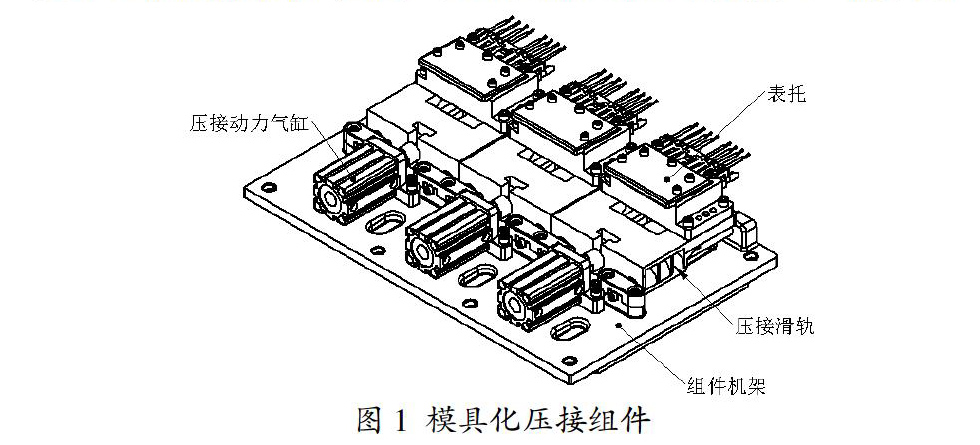

压接组件依据自动生产线的结构特点、生产节拍要求,采用气动部件与精密机械部件相结合的方式实现组件的机构设计。设备结构主要组成部分:压接表托部分、压接滑轨部分、组件机架部分、组件动力气缸。(图1)

2.1 压接表托部分

表托结构如图2压接表托结构所示。表托支架采用具有良好绝缘特性和阻燃特性的PCA940材质一体注塑成型,一方面保证支架具有良好的结构刚性;另外一方面具有良好的结构精度。压接表托信号针端部采用圆球型设计确保压接时适应电能表的接线孔偏差。电流针的半圆弧面设计保证的电流对接时的接触面积,从而减小电流对接电阻,防止过热损坏。此外电流对接部位安装有温度传感器,用于检测电流针压接过程中的温度变化从而保证压接功能安全可靠实现。

图2 压接表托结构

表托的安装充分考虑了定位精度和模块化组装,表托安装支架上设计有定位销孔,以及螺纹装配孔。在保证安装精度的同时,保证连接部件的连接强度。

2.2 压接滑轨部分

压接滑轨部分采用双滑杆结构,滑杆采用40Cr表面镀铬,高硬度高精度充分保证频繁高速压接状态下滑杆结构稳定,动作精准顺畅。滑座采用SMC材料一次模压成型,将轴承组件以及轴承支架一次成型,保证滑座的结构精度。此外滑座采用具有良好电气绝缘特性和结构强度的SMC材料保证滑座压接过程中安全,高精度。结构上滑座配合压接表托采用定位销孔定位,螺纹连接保证连接精度和强度。图3为压接滑轨部分的结构图。

图3 压接滑轨部分结构

2.3 组件机架部分

组件机架部分采用安装底板、滑杆压盖、气缸座分别模压一次成型。安装底板上布置有气管及信号穿线孔、电流线及信号线穿线孔。穿线孔均设计有圆角过渡以保证设备布线中管线不被损坏,走线简洁,设备运行阶段线路拉扯后管线受力良好不易损坏和磨损。安装底座上将滑杆座一次成型,保证滑杆座中每组滑杆座较高的行为公差,从而保证滑座滑动顺畅可靠。滑杆压盖独立成型,保证的设备的拆装更换方面高效。气缸座独立成型保证气缸组件安装可独立拆装便于设备组装和运维阶段更换维修。组件机架全部采用具有良好电气绝缘特性、阻燃特性以及机械特性的SMC材料模压成型,保证组件的运行安全,强度足够。(图4)

图4 组件机架部分结构

2.4 组件动力气缸

组件动力气缸部分由气缸、气缸连接头等组件组成。气缸采用内含磁石的气缸活塞,具有紧凑安装空间的双作用薄型缸。气缸缸径依据可靠压接时的压接保持力进行设计选型,确保压接充分可靠。此外气缸50-500mm/s的运动速度可靠保证0.3S内完成压接动作。气缸连接接头端部配合滑座设计方面快速拆卸,接头与气缸杆螺纹连接可以调节压接空行程,从而保证压接力的可调,压接动作与输送设备运行互不干涉。压接气缸配置有磁性感应开关可将气缸实际运动状态进行反馈,防止因为误操作问题造成设备或电能表损坏、以及人员安全问题。(图5)

3 关键零部件受力仿真分析

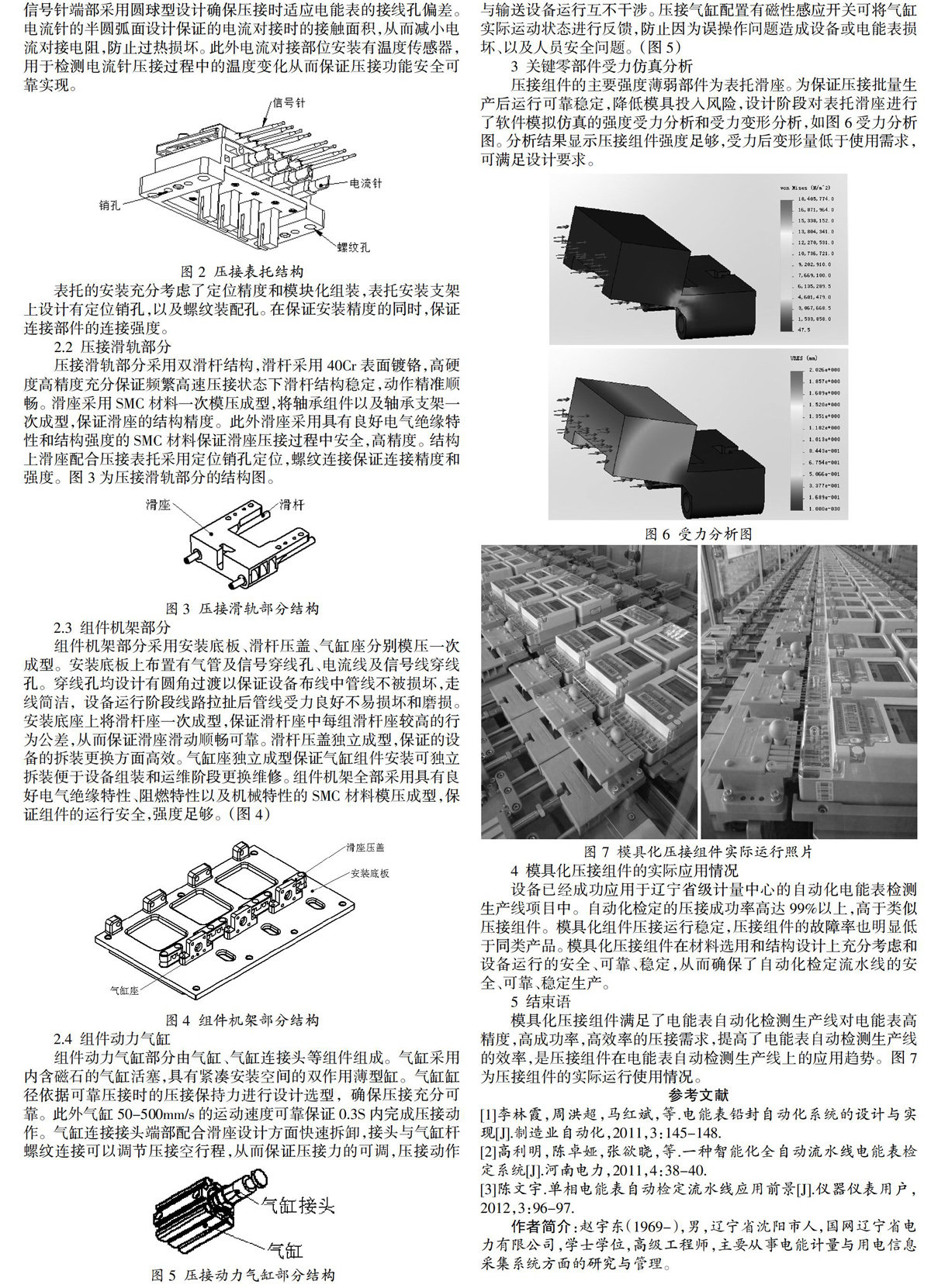

压接组件的主要强度薄弱部件为表托滑座。为保证压接批量生产后运行可靠稳定,降低模具投入风险,设计阶段对表托滑座进行了软件模拟仿真的强度受力分析和受力变形分析,如图6受力分析图。分析结果显示压接组件强度足够,受力后变形量低于使用需求,可满足设计要求。

图6 受力分析图

图7 模具化压接组件实际运行照片

4 模具化压接组件的实际应用情况

设备已经成功应用于辽宁省级计量中心的自动化电能表检测生产线项目中。自动化检定的压接成功率高达99%以上,高于类似压接组件。模具化组件压接运行稳定,压接组件的故障率也明显低于同类产品。模具化压接组件在材料选用和结构设计上充分考虑和设备运行的安全、可靠、稳定,从而确保了自动化检定流水线的安全、可靠、稳定生产。

5 结束语

模具化压接组件满足了电能表自动化检测生产线对电能表高精度,高成功率,高效率的压接需求,提高了电能表自动检测生产线的效率,是压接组件在电能表自动检测生产线上的应用趋势。图7为压接组件的实际运行使用情况。

参考文献

[1]李林霞,周洪超,马红斌,等.电能表铅封自动化系统的设计与实现[J].制造业自动化,2011,3:145-148.

[2]高利明,陈卓娅,张欲晓,等.一种智能化全自动流水线电能表检定系统[J].河南电力,2011,4:38-40.

[3]陈文宇.单相电能表自动检定流水线应用前景[J].仪器仪表用户,2012,3:96-97.

作者简介:赵宇东(1969-),男,辽宁省沈阳市人,国网辽宁省电力有限公司,学士学位,高级工程师,主要从事电能计量与用电信息采集系统方面的研究与管理。