李跃江 孙运涛 罗成 刘洋

摘 要:通过对换热器芯体中主管自动排列方式的比较,提出了设计自动排列装置来实现主管分离排列。经现场使用证明和测试,效果良好。

关键词:换热器;芯体主管;排列;装置

引言

某公司生产换热器芯体,芯体和主管形状如图1。芯体主管共有N层,每层有M根主管(M大于60根)。基本作业方法如下,首先将工装放置在作业台上,将最下层的M根主管放置在工装相应位置上,确认主管数量及位置无误后,将工装的隔板拉出,同上方法布第2层主管;依次类推,将N层主管全部布完。主管布完后,转移到下一工序。前期生产量较小,采用简单工装,采用人工布管,满足生产要求。由于主管数量太多,容易出现主管遗漏及不到位,需要对芯体修理,增加修理人工,影响生产效率。

1 生产目标设定

考虑到将来生产量及生产成本,将每根主管排列时间设定小于0.82秒,不良率小于0.04%。

2 现状调查

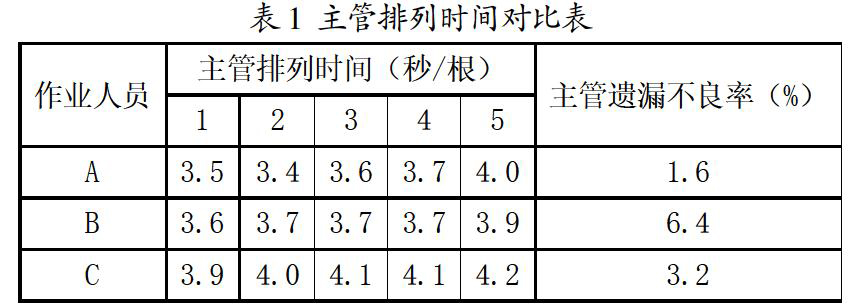

在生产过程中,由于采用人工作业,人工易于疲劳,作业时间有较大变化;作业人员不同,主管遗漏不良率也不相同。在某日同一时间段内由三个作业人员进行测试,结果见表1。

通过表格看出,在作业初期主管时间较短。

3 方案设计,论证过程

为满足生产要求,降低生产过程不良,经过分析讨论,提出了三种方案。

方案1:增加作业人员班次对应生产,提高生产量。

本方案优点是简单快捷,能马上实施,能满足生产要求。但缺点也非常明显,首先是增加用工成本;其次是人的影响大,主管排列有遗漏影响,不良无法从根本上消除。

方案2:再增加3台工装。

本方案的优点是实施后能取得效果,缺点是生产线的布置受限制,占地面积大。另外,作业人员的因素无法消除。

方案3:采用主管自动排列装置,满足生产要求[1]。

本方案的优点是人工少,不受场地限制,能满足生产要求;布管速度均匀,布管位置相对固定,生产品质提高。缺点是没有可借鉴的成功经验,理论上可行,但效果有待验证。

通过对以上三个方案的有效性、可靠性及经济性进行了优缺点综合评价,确定选取方案三作为最佳方案。

4 方案实施

4.1 位置确定

通过现场勘查,确定设备空间尺寸;装置能力事前进行计算,使整条生产过程顺畅进行,无中间工序滞留品;装置的作业性充分检讨,即保证主管便于放于装置的料架,又能保证排列后的主管顺利转到下一工序。同时,优化现场布置,提高生产线能力。

4.2 装置设计

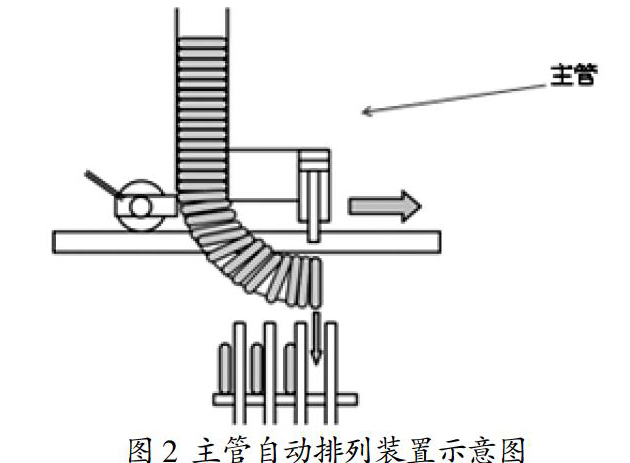

根据现有及将来生产情况,确定出装置作动时间的式样,设计出自动排列装置[2],如图2所示。

主管料架设计时,对单台芯体主管量的计算,单台芯体布管过程中不停机,保证主管数量在一定范围内;防止料架内的主管不足,料架内设计感应装置;主管排列位置准确性,利用伺服马达进行定位;为使主管均匀弹出,采用气缸进行分离;由于主管之间有一定加工油残留,容易造成主管粘连,调整气缸压力易于调整;主管在落下过程中容易发生偏转,增加了导向结构,并对空间位置进行优化[3]。保证装置运行的稳定性,对装置内运动部件的相应位置关系进行调整。装置投入到生产线使用前,相关人员进行试运行,对装置图纸及控制系统合理化,确保装置运行可靠平稳。

5 实施效果验证

项目实施后,对主管自动排列装置实施情况进行验证。主管遗留不良现象消失,生产量大幅提高。生产班次变为一个班次,作业人员大幅减少。装置调整合格后,连续对5台芯体进行验证,结果见表2。后工序生产顺畅,生产效益提高。

主管排列装置投入使用后,主管排列时间(含人工上料)大幅降低,无不良出现。改造后对装置效果持续进行观察记录,装置运行情况良好[4]。装置使用后,作业劳动强度减低;芯体不良率降为0,修理人工可兼顾其他生产;

6 结束语

通过对主管自动排列装置的设计制作和运用验证,取得了良好效果,极大地降低生产过程中的不良。提升了产品质量,装置结构合理可靠,具有推广应用价值[5]。

参考文献

[1]江湘芸.设计材料及其加工工艺[M].北京:北京理工大学,2003.

[2]申冰冰.实用机构图册(第2版)[J].现代机械,2015(2):89.

[3]林晓磊,陈景环,崔庆虎.工业搅拌装置的设计[J].现代机械,2015(5):60.

[4]姚源黔.烟梗中重质非烟物质自动分离装置[J].现代机械,2015(6):96.

[5]刘小辉.压力容器焊接机构设计[J].现代机械,2015(6):56.

作者简介:李跃江,男,工学学士,就职于烟台首钢电装有限公司,从事生产工艺及技术管理工作。