赵启洲,唐 强,李 斌,王 晨,范 佳,陈 鹏,钟万泽,姚智文,王 欢,周春伟

(辽宁忠旺集团有限公司,辽宁 辽阳111003)

近30年来,随着先进科学技术的高速发展、环境压力和能源压力的增大,工业生产中对汽车、飞机等产品的性能要求也在逐渐增高。同时,世界性能源问题变得越来越严重,这使得减轻汽车自重、降低油耗成为各大汽车生产厂提高竞争力的关键。铝具有密度小、耐蚀性好等特点,且铝合金的塑性优良,铸、锻、冲压工艺均适用,非常适合汽车零部件生产的挤压、机加工艺,所以目前铝合金作为有色金属结构材料,在航空航天领域、兵器业领域,以及汽车领域中的应用越来越广泛。本文主要对汽车行业应用铝合金搅拌摩擦焊(简称FSW)作出一定的论述。

1 铝合金搅拌摩擦焊的焊接性

普通的弧焊如MIG、TIG焊接对于铝合金来说同样适用。但是由于铝合金的材质特殊性,使得焊接时需要进行打磨防止氧化,因此比较费时费力。并且焊接的接头处在热循环的作用下组织变化较大,因而容易造成接头处力学性能的下降。

铝合金具有重量轻、抗腐蚀、易成型等优点。随着新型硬铝、超硬铝等材料的出现使得这类材料的性能不断提高,因而在航空、航天、高速列车、高速舰艇、汽车等工业制造领域得到了越来越广泛的应用。同时因为铝及其合金的热膨胀系数大会引起变形;易氧化焊接时需要用惰性气体保护;焊接时易产生气孔、热裂纹,以及热影响区的软化、强度降低等问题。为了解决以上问题搅拌摩擦焊的产生作为一种新的焊接方式逐渐在铝及其合金的焊接中广泛应用。

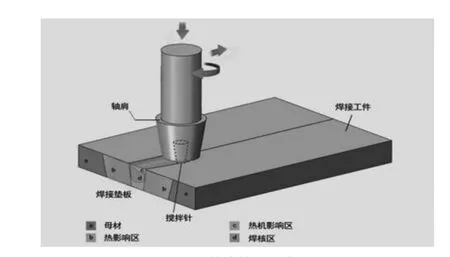

搅拌摩擦焊,它是由英国焊接研究所于1991年发明的专利焊接技术。搅拌摩擦焊的焊接热源是由摩擦热和塑性变形热提供出来的,搅拌摩擦焊的搅拌针是一个圆柱体或者其他形状制成来伸入需要焊接的接缝处,这也是与传统弧焊进行焊接的不同之处。通过搅拌针的高速旋转,使其与铝合金工件材料的摩擦,使连接部位的材料温度升高软化实现融合。

在搅拌摩擦焊时,铝合金对接板材之间对接面上的氧化物会在搅拌针旋转和平动过程中被打碎,并在搅拌头后部形成致密的接头,同时氧化物分散分布在接头中。

搅拌摩擦焊的本质就是一个焊缝材料体积不变的过程。FSW的原理就是焊接探头的搅拌针一边旋转一边沿焊缝的结合处指定方向移动,铝合金在摩擦热的作用下软化,并且由于焊接探头的旋转产生塑性流动从而被结合(如图1所示)。结合部的温度在铝合金的熔点(660℃)以下,所以很容易进行焊接。

2 铝合金FSW的亮点

(1)搅拌摩擦焊的焊接接头性能良好,无明显缺陷。由于FSW属于固相焊,焊接时的温度低于铝合金熔点,因此能够得到组织与母材相近的焊接接头且工件变形小;焊接接头不易产生弧焊凝固过程中出现的裂纹、气孔等缺陷;焊后没有色泽变化。

(2)焊接所需辅助设备少,大批量生产成本低。不需填充材料和保护气体如氩气等;焊前准备工序简单;厚板焊接不需开坡口;接合机构简单,易于管理和节能。

(3)操作简单方便同时比较安全易于实现机械化、自动化,焊接过程稳定。

(4)不污染环境,不产生飞溅或难闻的烟气,也不发生紫外线或红外线等有害光线。

3 铝合金FSW在汽车上的应用

近年来,铝合金材料在汽车上的应用越来越广泛。很多汽车行业都采用铝合金零件来代替传统的钢制零件来减轻整车的重量,进而达到节能环保的目的。尤其是现如今的很多新能源汽车更是进行整车铝合金的结构优化,从而达到减轻整车重量,续航更持久的功效。例如,特斯拉汽车、吉利汽车、奇瑞汽车,以及江铃新能源汽车等都在铝合金车身的应用上进行了飞跃式的改革。

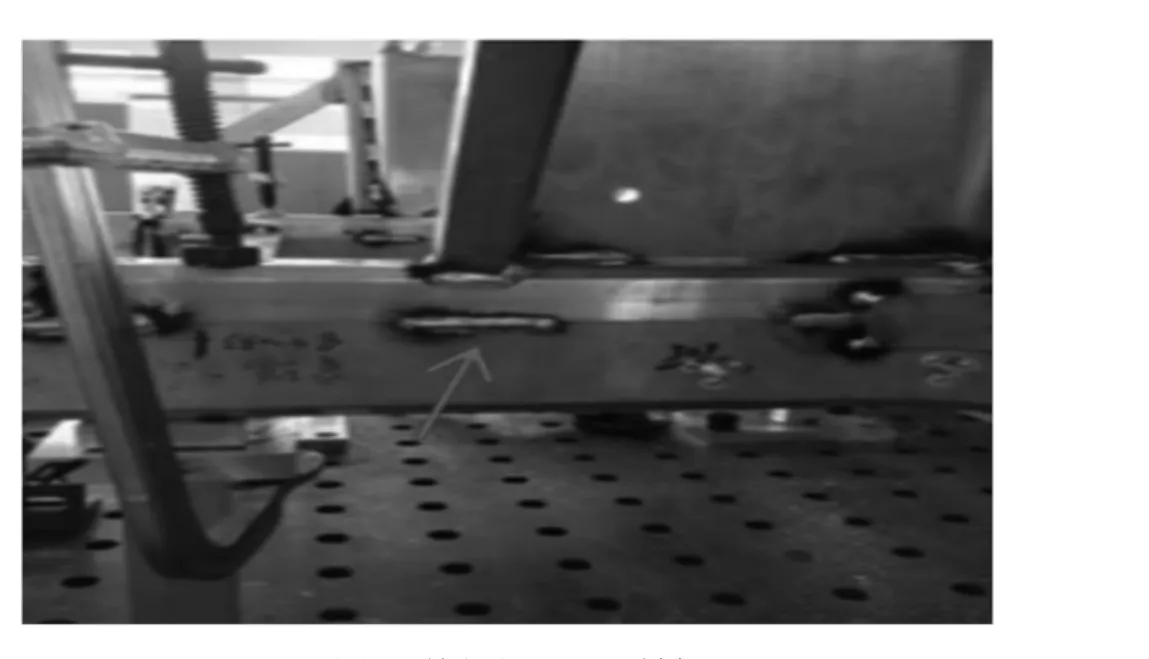

(1)如图2的某汽车前纵梁后段的两部分型材连接形式为管-管对接,选择搅拌摩擦焊来对此位置进行焊接。

图1 搅拌摩擦焊示意图

图2 前纵梁后段型材

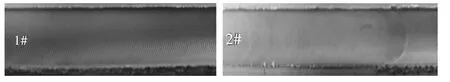

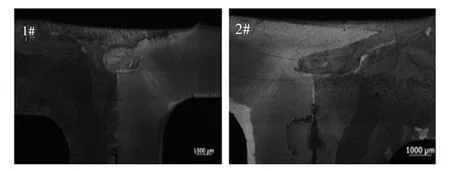

选用实际结构型材进行搅拌摩擦焊接试验,通过焊接试验及相关检测项目对该结构的焊接性能进行了分析。如图3、图4所示。

图3 FSW焊接表面图

图4 FSW管材金相图

焊接之后焊缝良好,焊缝表面无犁沟缺陷。焊缝内部组织致密、融合良好。

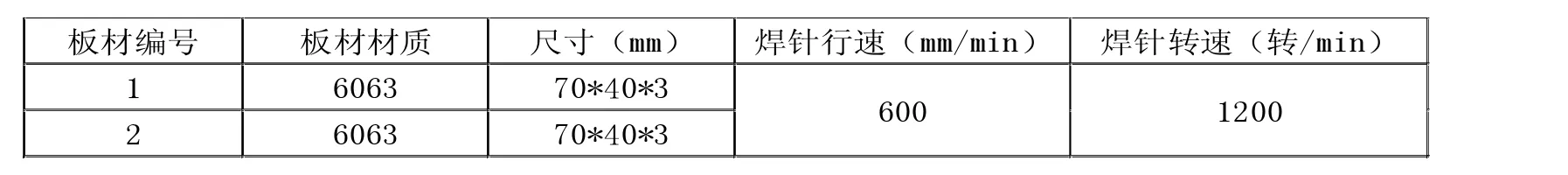

(2)通过对两块板材进行搅拌摩擦焊接进行试验。两块板材通过对接的方式进行搅拌摩擦焊接(表1)。

图5为搅拌摩擦焊接后板材金相的图片,由图片可以看出,焊接无任何缺陷并且焊缝质量比较良好。

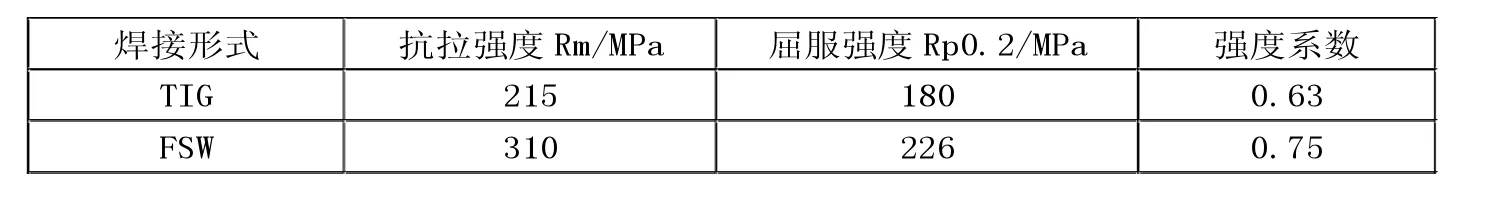

通过对如上合格焊接件的性能检测,由表2可知,FSW焊和TIG焊接头的平均抗拉强度分别约为母材的75%和63%。FSW的焊接接头的抗拉强度、屈服强度,以及焊接接头强度系数明显优于TIG焊接接头。

表1

图5 FSW板材金相图

表2

4 结束语

由上述可知,搅拌摩擦焊在实际的汽车应用中越来越广泛,同时FSW焊接的性能也是比较稳定的。由于FSW焊接的优越性,为了提高汽车的产能及效率,更好地迎合市场的环境,搅拌摩擦焊接技术在以后的生产中会更加成熟的应用到汽车及各个行业。在节约成本的同时,更能增加汽车的安全性,也为人类的工业进步提供宝贵的经验。