林友政

(深能安所固电力(加纳)有限公司,广东 深圳 518000)

加纳某燃气电厂的某台型号为PG6541B的燃机是从国内搬迁过来的旧机组,配17级轴流式压气机,10个燃烧室的分管回流式燃烧室和3级透平,转速为5 114 RPM,通过减速齿轮箱与发电机连接,搬迁过程中进行过大修维护,发电机转速为3 000 RPM。2018年该燃机大修后出现了出力明显降低的现象,之后又进行了一系列检修工作,但是燃机出力并没有提升。本文将对大修后燃机出力明显降低的原因进行分析。

1 大修过程进行的主要工作

与一般的燃机大修工作相比,本次大修除更换了透平第一、二、三级喷嘴,火焰筒和过渡段等主要燃烧部件外,还更换了整个燃机转子,其中压气机动叶和透平动叶也随燃机转子更换上机。新更换上机的燃机转子为该电厂另外一台同型号燃机的备用转子,并在欧洲进行过大修维护,2台燃机设计状态下拥有相同出力,与旧转子相比,新转子不同的是其设计转速为5 135 RPM。大修后,燃机出力明显降低,随后该燃机又于2019年更换了透平第三级喷嘴,于2020年2月更换了透平第二、三级喷嘴,但出力并没有提升。

表1、表2为2018年大修前后压气机和透平通流间隙表,其中R1~R17表示压气机动叶与气缸的叶顶间隙,因为表格过长,通流间隙没有异常波动,所以只截取部分数据。

表1 压气机通流间隙

表2 透平通流间隙

从表1和表2中可以看到,大修前后压气机和透平的通流间隙没有明显变化,所以压气机和透平通流间隙的变化并不是影响燃机出力的原因。该厂历次6B燃机小修表明,更换火焰筒和过渡段也几乎不会对燃机出力产生影响。

2 大修前后运行参数对比

表3为大修前后该燃机主要运行参数,表4则记录了在压气机进气温度相同的条件下,部分运行参数大修前后的变化幅度。表3中的压气机排气压力CPD和透平排气压力都是表压,表4中负号表示降低。

从表3和表4中可以看到,大修后,燃机出力、燃料冲程基准FSR、压气机排气压力CPD都降低了,其中出力和燃料冲程基准FSR降低幅度比较大,出力最明显。压气机排气温度和透平排气温度都升高了,且压气机排气温度升高幅度较明显。而进气滤压差增大,也对燃机出力有一定的影响。

表3 大修前后主要运行参数表

表4 大修前后部分运行参数变化幅度表

3 压气机的基本工作原理

图1为轴流式压气机动、静叶叶栅及基元级速度三角形,c1和c2分别表示动叶进、出口处的绝对速度,w1和w2分别表示动叶进、出口处气流相对于动叶的相对速度,u表示动叶的圆周速度。

图1 轴流式压气机动、静叶叶栅及速度三角形

根据动量原理,当q kg/s的空气流过动叶栅时,动叶栅对气流的作用力的切向分量应为

当工作叶轮平均直径上的圆周速度为u时,动叶栅施加给流量为q的空气的功率应为

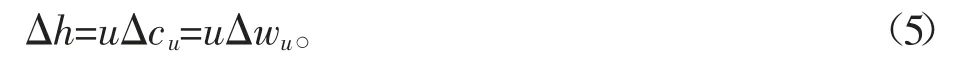

所以压气机工作叶栅施加给每千克气体的功Δh为

其中

所以

忽略压气机压缩过程中的损失,假设压缩过程为等熵压缩,根据热力学第一定律开口系统能量方程,可以求得压气机工作叶栅施加给每千克气体的功为

式中:R为空气的气体常数;Ta为工作叶栅进口温度;π为压气机级的压比;γ为空气绝热指数,约等于1.4;u为基元级动叶栅圆周速度;w为基元级气流相对于动叶栅的相对速度;Δcu为气流在基元级动叶栅进出口绝对速度的变化;Δwu为气流在基元级动叶栅进出口相对速度的变化,Δwu=Δcu

4 压气机效率

本文中的压气机效率为等熵效率,有效功取理想状态下的静参数等熵压缩功,实际耗功取实际状态下静参数多变压缩功与各种损失功之和。设η为压气机效率,π为压气机压比,γ为空气绝热指数,γ=1.4,Δhp为多变压缩功,Δhr为各种损失功的和,ΔhS为理想状态下的等熵压缩功,T1为压气机进气温度,T2为压气机排气温度,T2S为理想状态下压气机等熵压缩过程的排气温度,P1为压气机进气压力,P2为压气机排气压力,表3中的压气机排气压力CPD为表压,计算时需要加上当地大气压,Pd为进气滤压差,当地大气压P0=100.008 kPa,且认为其保持不变。则

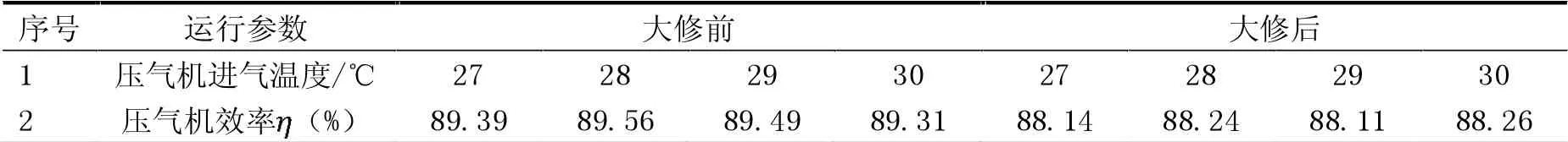

式(7)中的cp为空气的定压比热容。将表3中的相关数据代入到式(7)、式(8)和式(9)中,可以计算出压气机的等熵效率η,具体见表5。

从表5中可以看到,大修后压气机效率η降低了1.05%~1.38%。

表5 大修前后压气机效率

由于燃机转速不同,要保证有相同的燃机出力和压气机效率,压气机基元级的速度三角形必然不同,将设计转速为5 135 RPM的转子安装到设计转速为5 114 RPM的燃机上,必然导致压气机转子动、静叶级间配合发生比较复杂的改变,速度三角形也发生改变,压气机的叶型损失、环端面损失和二次流损失将增大,导致压比减小,压气机效率降低。

5 转速降低对燃机出力的影响

5.1 转速降低对压气机等熵压缩功和压比的影响

由式(6)可知,压气机的压比π、压缩功Δh都和工作叶轮的圆周速度u及动叶栅进出口相对速度的变化Δwu这2者有关,在速度三角形相似的情况下,降低燃机转速会降低压气机的压比,且压比与转速的变化关系并不呈线性关系。在压气机基元级速度三角形相似的情况下,可将计算从压气机的基元级扩展到整个压气机,当燃机转速由u1降低为u2,则压气机施加给每千克气体的压缩功从Δh1变化为Δh2,关系如下

压气机压比从π1变为π2,关系如下

假设燃机转速为5 135 RPM的时候压比π1为11,进气温度和进气压力都相同,当燃机转速从5 135 RPM降低到5 114 RPM后,Δh2降低至0.991 8Δh1,π2降低至10.84。由此可知,当燃机转速由5 135 RPM降低至5 114 RPM后,理论上压气机的压比和压缩功都会降低,压比降低1.45%,压缩功降低0.82%。

5.2 转速降低对压气机流量的影响

压气机出口流量Q计算公式为

式中:ρ,A,c,T2分别为压气机出口的压缩空气密度,通流面积,气流速度,压气机排气温度。忽略压气机压缩过程中的损失,即该过程为理想过程,在基元级速度三角形相似,进气温度和进气压力都相同的情况下,当燃机转速从5 135 RPM降低到5 114 RPM后,压气机流量由Q1变为Q2,Q2=0.981 4Q1。由此可知,当燃机转速由5 135 RPM降低至5 114 RPM后,理论上,压气机的流量将降低约1.86%。

而压气机对气体的压缩就是透平做功的反过程,所以高温燃气对透平动叶做功的公式基本相似,可以用Δh=uΔwu来表示。同样,燃机转速降低,理论上高温燃气对透平动叶所做的膨胀功及透平的膨胀比都会降低,更换转子前后变换关系与压气机相同。

5.3 转速降低对燃机出力的影响

转速为5 135 RPM时,当Q1kg/s的空气流过压气机,压气机对压缩空气做的等熵压缩功为Q1Δh1,转速降低至5 114 RPM后,当Q2kg/s的空气流过压气机时,压气机对压缩空气做的等熵压缩功为Q2Δh2,则

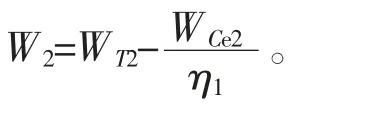

该燃机压气机消耗的功约占透平输出轴功的2/3,设更换转子前,透平输出的轴功为WT1,压气机消耗的压缩功为WC1,空气在被压缩过程中消耗的有效功为WCe1,燃机输出功为W1,压气机效率为η1,更换转子后,透平输出的轴功为WT2,压气机消耗的压缩功为WC2,空气在被压缩过程中消耗的有效功为WCe2,燃机输出功为W2,压气机效率为η2。忽略传动机械造成的损失,则

假设更换转子后压气机效率不变,则满足

在这种情况下,燃机输出功W2=0.973 4W1,但是从表5中可以看到,更换转子后,压气机效率变低了,这意味着与大修前相比压气机将消耗更大比例的透平输出功,令

结合式(14)~(21)可得到

分别计算出当进气温度为27℃、28℃、29℃和30℃时,的值,得到表6。

表6 大修前后出力之比

从表6中可以看出,同时考虑转速降低和压气机的效率变化的影响后,理论上,燃机出力将降低至原来的94.29%~95.02%,也就是降低4.98%~5.71%。因为将设计转速为5 135 RPM的转子安装到设计转速为5 114 RPM的燃机上,实际上变化将会更加复杂,所以燃机实际负荷降低5.46%~7.40%也就显得很正常了。

6 结束语

综上所述,该燃机大修后出力降低的主要原因如下:①更换转子后,该燃机的设计转速与新更换转子的设计转速不同,压气机转子动、静叶级间配合发生比较复杂的改变,叶型损失、二次流损失和环端面损失大增,压气机效率降低。②新转子转速低于设计转速,导致燃机流量降低,压气机和透平做功能力都降低。③大修后进气滤压差增大。另外,由于更换了设计转速不同的转子,且压气机效率降低,燃机整体效率也必然降低,这与实际状况相符。