作者简介:姜量(1983-),男,工程师。研究方向为建设工程施工技术与管理。

DOI:10.19981/j.CN23-1581/G3.2024.15.025

摘 要:粉煤灰/废砖粉可以作为原材料生产多孔建筑材料,其性能有待进一步研究。该文以粉煤灰为材料,以钢渣废砖粉为协同材料,以多孔外墙建材为生产方向,采取文献梳理、建材生产实践的方法,逐一梳理粉煤灰用于多孔建材生产的技术要点。通过研究发现,烧制温度取1 205 ℃,最佳值是1 218 ℃;恒温保持时间的最佳值为12.5 min;SiC用量最佳值为0.78 wt.%;钢渣协同生产的最佳占比为5 wt.%。实验结果显示,粉煤灰可用于多孔建筑材料的生产,在烧制温度、恒温时间、SiC与钢渣用量各个方面,分别给出的生产方案,能够有效控制多孔外墙建材的表观密度p值,使其不超过1 g/cm3,符合多孔外墻建材的生产规范。

关键词:粉煤灰;多孔外墙建材;发泡剂;钢渣;SiC;烧制温度

中图分类号:TU50 文献标志码:A 文章编号:2095-2945(2024)15-0112-04

Abstract: Fly ash / waste brick powder can be used as raw materials to produce porous building materials, and its properties need to be further studied. This paper takes fly ash as material, steel slag waste brick powder as cooperative material, porous exterior wall building materials as production direction, and adopts the methods of literature review and building materials production practice to sort out the technical key points of fly ash used in porous building materials production one by one. Through the study, it is found that the firing temperature is 1 205 ℃, the best value is 1 218 ℃, the best holding time is 12.5 min, the best sic dosage is 0.78 wt.%, and the best proportion of steel slag co-production is 5 wt.%. The experimental results show that fly ash can be used in the production of porous building materials. In the aspects of firing temperature, constant temperature time, the amount of SiC and steel slag, the production scheme can effectively control the apparent density p value of porous exterior wall building materials, so that it does not exceed 1 g/cm3, which accords with the production standards of porous exterior wall building materials.

Keywords: fly ash; porous exterior wall building materials; foaming agent; steel slag; SiC; firing temperature

国家统计局给出的报告明确指出:2010—2020年,城镇化提高了城区建筑规模的增长速度,使其保持在3%~5%。发展至2020年,国内建筑业房屋施工面积为149.5亿m2。与此同时,国内建筑单位整理的碳排放量增速约为6.385/a。2020年全国范围内建筑项目正式运行期间产生的能耗,在全国能耗总数中占比15.5%。为此,建筑行业需关注原材料的生产方式,以期控制建筑项目能耗问题。

1 多孔外墙建材的生产方法

1.1 原材料

粉煤灰材料放置在烘箱内,温度调整为105 ℃,烘干时间设定为24 h,使其处于固定状态。烘干处理完成,使用80目筛网进行处理,保证参与生产的粉煤灰颗粒大小均匀。钢渣材料,选择区域内建筑废料,将其制成废砖粉,对其进行烘干处理。生产使用的其他材料有4种:一是SiC粉末,二是MgO粉末,三是无水碳酸钠,四是冰醋酸。

1.2 生产设施

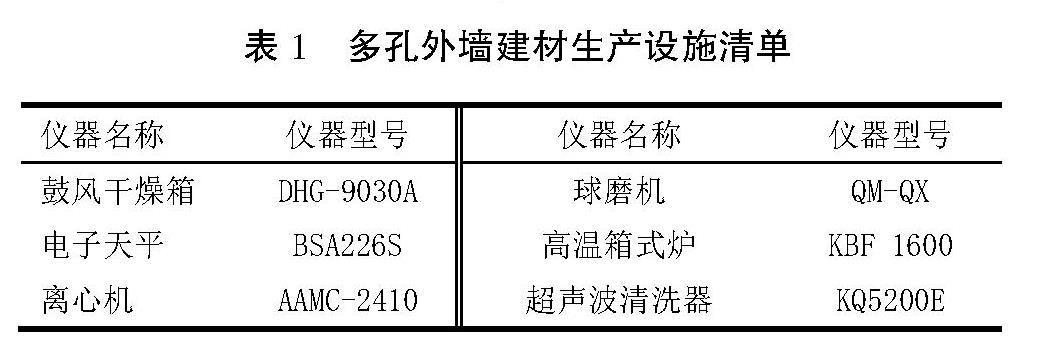

生产使用的仪器较多,具体见表1。

表1 多孔外墙建材生产设施清单

其中,最为关键的设施是箱式炉,其运行温度介于800~1 600 ℃。温度调整的精确性不超过1℃,温度调控精确程度较高。

1.3 生产方法

使用80目筛网进行过滤,处理粉煤灰材料,去除其中颗粒规格较大的情况。过滤完成,将粉煤灰划分成若干份,每份材料内添加的SiC用量具有一定差异性,再添加不同用量的助溶剂、钢渣废砖粉。各类材料添加完成,运行球磨机,进行为期2 h的充分混合处理。球磨机处理完成,将混合物添加在高温炉内,从烧制温度、恒温时间2个因素入手,分析各类条件下的多孔外墙建材性能[1]。

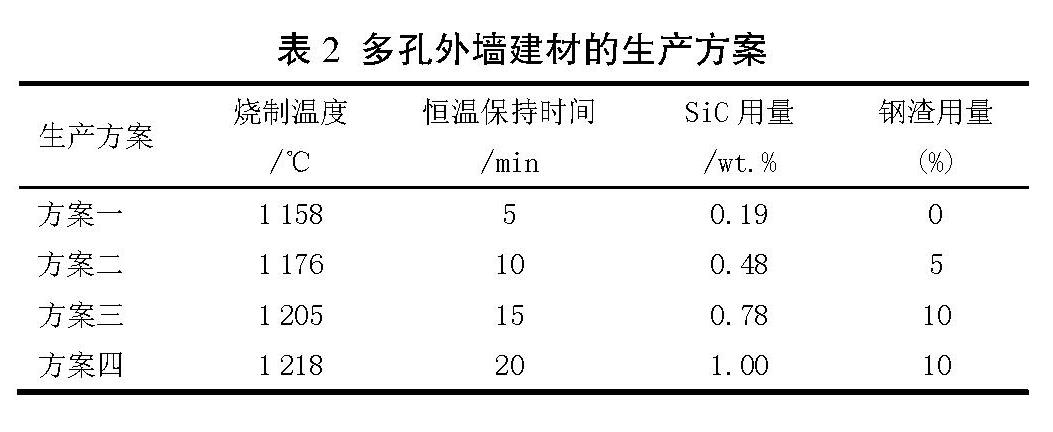

多孔外墙建材的生产方案,见表2。

表2 多孔外墙建材的生产方案

2 粉煤灰生产分析

2.1 物料分析

粉煤灰。观察粉煤灰材料的微观情况时,其材料组成中含有较多的球形颗粒,各类颗粒之间的粘连性较强,颗粒直径大小分布在0.5~20 μm。使用X射线分析法,准确分析粉煤灰成分组成情况,测定结果见表3。

表3 粉煤灰成分组成 wt.%

SiC。在观察SiC材料的微观形态时,确定此材料粒径规格处于50~100 μm,形状具有不规律性,材料表面平滑性显着。SiC与氧气相互作用,会形成一种薄膜。

2.2 各级烧制温度与气孔形成的关系

静态气体与无机固体2种材料,进行传热能力对比时,固体材料性能更强。处于密闭状态的气孔,能够有效控制气体对流形成的热量损失,使建材拥有一定的导热能力。在实践生产中,SiC的用量取固定值0.19 wt.%,适当调整烧制温度,以此分析烧制温度对多孔外墙建材性能产生的作用[2]。MgO、Na2CO3的生产参数均为6 wt.%。温度条件依照表2的4个温度进行设计。生产情况,见表4。

表4 各级烧制温度与气孔形成的关系

各类用料使用量均取固定值,设计4组烧制温度条件。当温度升高时,气孔数量逐渐增多,气孔规格逐步增大,气密率从不达标发展至完全达标。在实际制备多孔外墙建材时,应尽量升高温度,使其不低于1 205 ℃。在生产条件允许的情况下,温度可选择1 218 ℃,以期获取性能更好的多孔建材。烧制温度为1 205 ℃时,测定材料气孔的表观密度p为0.646 g/cm3。烧制温度增加至1 218 ℃后,p至降至0.267 g/cm3。2个结果均小于1 g/cm3,符合外墙保温建材的生产要求。

2.3 各级保温时长与气孔形成的关系

设计烧制温度为1 205 ℃,SiC用量为0.19 wt.%,其他材料(MgO与Na2CO3)用量不变,设计多组保温时间,分析保温时间对建材气孔形成产生的作用。保温时间依照表2的4组恒温保持时间进行设计,生产情况见表5。

表5 恒温保持时间与气孔形成之间的关系

生产实践中,保温5 min时,气孔尚未形成,材料各处的气孔数量较小、气孔规格不大。在保温10 min时,气孔处于增大状态,整体气孔形成效果,尚未达到生产要求。恒温保持时间增加至15 min时,气孔变大,超出了预期气孔规格的要求。继续进行保温时,建材表面的气孔会继续增大,直至气孔消失。为此,恒温保持时间应控制在10~15 min,取中间值为12.5 min。

2.4 各种SiC用量与气孔形成的关系

其他条件不变,调整SiC用量,依照表2的4组参数进行设计,气孔形成情况如图1所示,SiC用量与气孔形成的关系,见表6。

注:图(a)表示添加的SiC用量为0.19 wt.%,图(b)对应的SiC用量为0.48 wt.%,图(c)对应的SiC用量为0.78 wt.%,图(d)使用的SiC添加量为1.0 wt.%。

图1 气孔形成情况

表6 SiC用量与气孔形成的关系

在实践中,SiC用量为0.19 wt.%时,整体气孔形成效果最佳,符合多孔外墙建材的气孔生产要求。在SiC用量增加时,气孔形成规格会逐渐变大,相应降低气密率,间接干扰多孔外墙建材性能。为此,SiC用量的参数可在0.48 wt.%与0.78 wt.%之间进行选择[3]。

在SiC用量从0.19 wt.%向0.48 wt.%的增加过程中,样品抗压性减小幅度最大,相应增大了材料气孔直径。SiC用量0.19 wt.%时,对应的样品强度为4.8 MPa;SiC用量0.48 wt.%时,样品强度为1.5 MPa;SiC用量0.78 wt.%时,样品强度为0.8 MPa;SiC用量1.0 wt.%时,样品强度为0.5 MPa。由此得出,SiC的添加量增加时,会在一定程度上降低样品强度。在SiC用量为0.19 wt.%时,样品气孔尺寸最小,对应其表观密度最大。在SiC用量增多时,会引起样品导热能力逐渐降低,导热系数的4组测值:0.19,0185,0.16 ,0.05 W/m·k。产生导热性持续降低的现象,主要是气孔变大时,会有更多热量散出,无法保持热量的存储效果。

3 钢渣与粉煤灰共同用于生产多孔外墙建材的实践分析

3.1 钢渣废砖粉的性能分析

在建筑施工期间,会使用一定数量的钢材料、废弃材料的钢砖,将其制成废砖粉,用在多孔外墙建材的生产方案中。选择各类废砖粉以Fe2O3为主要成分进行生产分析。使用X射线分析形式,分析废砖粉内的Fe2O3含量。经实践测定发现,在各类钢渣中废砖粉内部的Fe2O3含量介于36.85%~71.12%。

3.2 钢渣用量与气孔形成的关系

添加钢渣时,采取0、5 wt.%、10 wt.% 3种参数的设计方法,以此对比钢渣用量与多孔形成之间的关系。使用上述实践分析确定的生产参数,针对SiC 4种用量方案,分别使用3种钢渣用量方案,对比气孔形成情况。钢渣微观图像如图2所示。

生产实践结果,见表7。

各组生产图像,如图3所示。

当SiC用量逐渐增多时,钢渣添加量为0时,多孔材料的p值从1.4 g/cm3降至0.26 g/cm3后,再次增长至0.51 g/cm3。当SiC用量为0.78 wt.%时,出现了p的最小值。添加钢渣后,5 wt.%相比10 wt.%的作用力较小,初期会增加p值,最大值达到1.78 g/cm3,后续对于p的降低具有一定抑制性,会适当增加多孔建材的p值。在整体p值变化过程中,0.78 wt.%的SiC用量,对应的p值较小。为此,无论是否使用钢渣进行联合生产,SiC最佳用量均取0.78 wt.%。而钢渣添加量应适当控制,以5 wt.%为最佳参数[4]。

注:5 wt.%的情况下,图(a)对应的是“SiC:0.19 wt.%”,图(b)对应的是“SiC:0.48 wt.%”,图(c)对应的是“SiC:0.78 wt.%”,图(d)对应的是“SiC:1 wt.%”。

图3 各组生产图像

4 其他因素分析

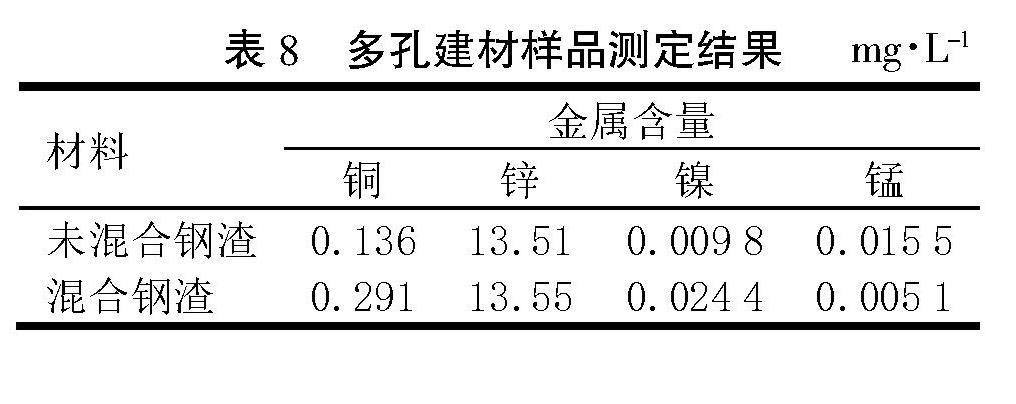

以样品管理为视角,分析多孔建材的生产要点。依照TCLP方法,全面分析保温建材性能。制备的样品浸取液体,其酸碱值为2.88。添加的醋酸容量为5.7 mL,混合的去离子水容量为1 L。对被测样品进行细磨处理,使其能够通过100目筛网。依照液体20 mL混合1 g固体的方法,进行样品配制。在室温水浴条件下,持续振荡0.75 d。振荡结束添加过滤膜,提取其清液,测定其成分。测定结果,见表8。

表8 多孔建材样品测定结果

结合表8结果可知,多孔建材生产期间,可使用钢渣,不会对成品质量产生较大的干扰。为此,使用钢渣进行联合生产,所得的多孔建材符合安全生产的要求。

5 结论

1)确定多孔外墙建材的生产任务后,明确了需要的生产材料,具体包括粉煤灰、钢渣等,编写了生产所需的仪器清单。制定了可行的生产方案,相应给出了各类生产条件的参数方案,尝试从中找出最佳的生产方案。

2)粉煤灰生产分析中,烧制温度应为1 205 ℃,有充足资金条件可设计1 218 ℃。恒温保持的最佳时间取12.5 min。SiC用量可选择0.48 wt.%与0.78 wt.%

2组参数。

3)钢渣协同生产分析中,最终确定SiC用量为0.78 wt.%,钢渣用量为5 wt.%。

参考文献:

[1] 杨寒羽,黄先奇,唐鸣放,等.多孔建筑材料液态水扩散系数的简化预测方法[J].建筑科学,2022,38(4):37-43.

[2] 李冰,孟庆林.盐雾环境多孔建筑材料加速风化试验方法综述[J].混凝土,2021(11):6-9.

[3] 任达.水淬渣多孔建筑材料制备及其性能实验研究[D].包头:内蒙古科技大学,2021.

[4] 谢竺.建筑废弃物木屑材料制备多孔碳材料[J].硅酸盐通报,2020,39(12):3952-3957.