余兵浩,赵坤,周庆庆

基于SolidWorks的轮毂轴承法兰盘外圈力矩刚性分析

余兵浩1,赵坤2,周庆庆1

(1.启东锦桥轴承有限公司,江苏 南通 226200;2.慈兴集团有限公司 技术中心,浙江 宁波 315301)

基于有限元分析方法,利用SolidWorks的实体建模和有限元分析模拟功能,建立了第二代汽车轮毂轴承法兰盘外圈的三维模型,而后进行网格划分得到离散化的有限元分析模型。针对第二代汽车轮毂轴承的实际应用情况,参照VW-5载荷谱,对建立好的有限元分析模型施加VW-5载荷谱中的最严苛的第18步载荷步的工况,计算分析得出法兰盘外圈的应力分布和轴向形变。结果表明,最大应力位于螺纹孔安装面上,其值为694.22 MPa,大于规定的塑性延伸强度,但小于该材料的拉伸强度,说明法兰盘外圈发生了不可恢复的塑性变形。轴向位移为0.357 mm,通过力矩刚性计算公式得出其力矩刚性为9.48′。

轮毂轴承;法兰盘外圈;力矩刚性;SolidWorks;有限元分析

第二代汽车轮毂轴承单元是将和轴承配合的零部件(轮毂或转向节)与轴承套圈集成一体的结构形式,第二代汽车轮毂轴承单元的外圈带有法兰盘,可以通过螺钉连接到底盘悬架上,或者安装到钢圈和刹车盘上。对比第一代,第二代的装配零部件数更少、重量更轻,减少了汽车的燃料消耗,装配更为方便[1]。

刚性是滚动轴承的重要性能指标。恩斯克、光洋等海外知名轴承制造商重点对汽车轮毂轴承的“力矩刚性”进行了分析。汽车轮毂轴承的力矩刚性显着影响到汽车行驶的舒适性、转向平稳性以及安全性,因此整车制造厂商对此要求十分严格[2]。

轮毂轴承的力矩刚性的另一种表述是轮毂法兰盘相对于转向节法兰盘的倾斜角,主要由三大部分组成:轮毂轴承内部结构产生的倾斜角、轮毂主轴的倾斜角和法兰盘外圈的倾斜角。由于结构模型较为复杂和计算负荷量大等原因,在实际分析时,常以单个零件为分析对象,计算得出力矩刚性的结果,然后将得到的所有结果进行叠加求和,得到整个系统的力矩刚性分析结果。所以,考虑到计算量的问题,本文暂仅针对法兰盘外圈的力矩刚性进行分析。

1 有限元模型的建立

1.1模型的建立

根据图纸创建法兰盘外圈的实体模型,各部位倒角与圆角均按图纸要求建立,综合考虑到有限元模型的计算精度和计算规模,对螺纹孔的螺纹进行简化处理,按通孔处理。

采用10节点的实体单元SOLID187对建立好的实体模型进行离散化,得到366918个单元、214842节点,有限元分析模型如图1所示。

图1 法兰盘外圈有限元模型

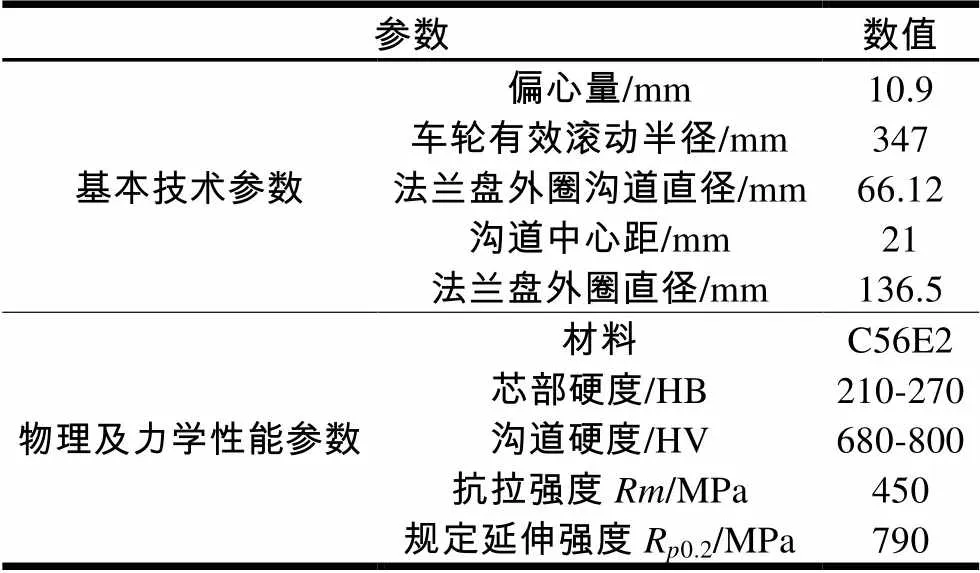

材料属性选择弹性模量205 GPa、泊松比0.27。选取某车型作为研究对象,相关基本技术参数和材料物理及力学性能参数如表1所示。

表1 基本技术参数和材料物理及力学性能参数

1.2 约束分析与加载

轮毂轴承在汽车非直线行驶状态时,外部径向力的作用线对轴承的中心线往往会有一定偏移,特别是外部轴向力在离轴承旋转轴线的距离为轮胎半径的轮胎接地点作用于轮毂轴承时,会受到上述外部力形成的力矩作用[3-4]。

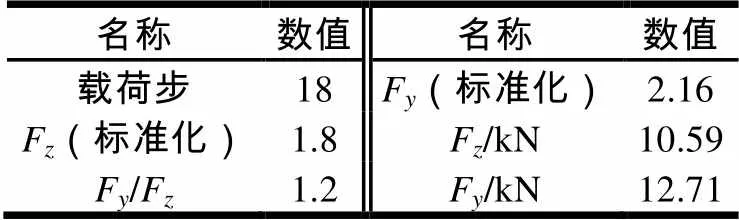

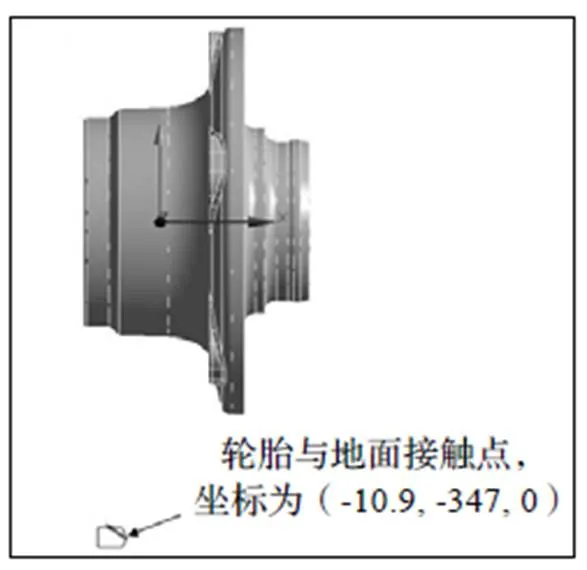

轮毂单元安装过程中,通过螺栓将法兰盘外圈与制动盘连接在一起。作用在轮胎上的载荷通过螺栓传递至法兰盘外圈,再传至钢球与内圈。因研究分析为单个法兰盘外圈,故对沟道进行全约束,以模拟钢球及内圈对法兰盘外圈的固定(忽略接触)。分析过程中,模型的坐标原点位于两沟道中心线的中点,在坐标为(-10.9, -347, 0)处(即轮胎与地面接触点)建立一个MPC单元,将其与五个螺栓孔的圆柱面进行刚性连接。为模拟轴承在最严苛情况下的受力状态,参照表2,对轴承外圈施加轴向载荷12.71 kN、径向载荷10.59 kN,如图2所示。

表2 VW-5载荷谱第18步

2 结果分析

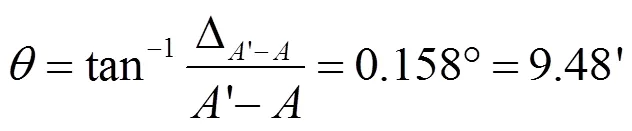

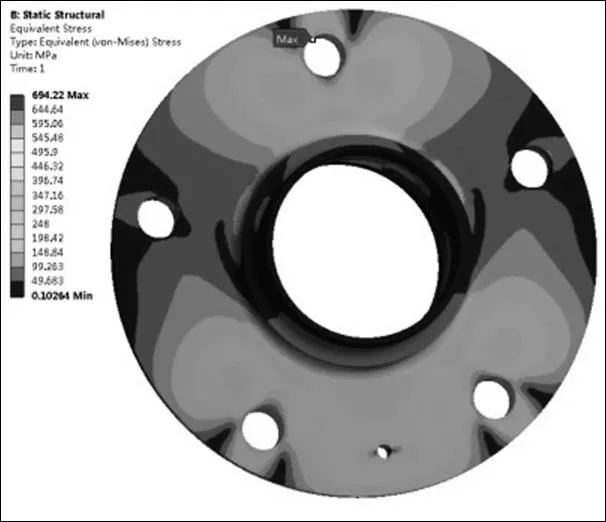

执行计算,求解得出法兰盘外圈在受载后的等效应力云图及轴向位移云图,如图3~图5。

图2 约束和加载

由图3、图4可知,法兰盘外圈在受载后,法兰盘外圈外圆根部与凸台连接处有部分应力集中,但最大应力发生在螺栓孔安装面上,其值为694.22 MPa,大于规定塑性延伸强度R0.2=450 MPa,小于该材料的拉伸强度R=790 MPa。可以得出,在此载荷步下,法兰盘外圈发生了塑性变形,仍在材料允许的范围内,不会发生断裂。但由于塑性变形为不可恢复的永久变形,可能会影响螺钉与法兰盘外圈的配合,造成螺钉松动、使产品失效。

由图5可知,在轮毂轴承受载后,法兰盘外圈顶端被压缩,发生在外圈边缘,最大轴向位移为0.184 mm,而对应底部被拉伸,也发生在外圈边缘,为相反方向的-0.173 mm,其位移总和为0.184+0.173=0.357 mm。

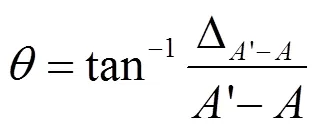

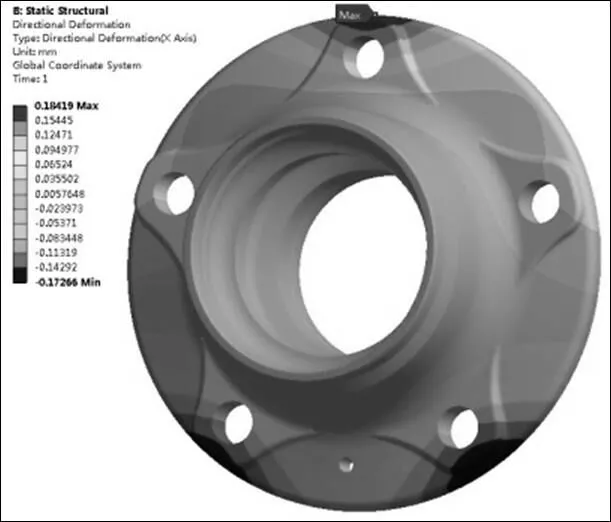

力矩刚性试验测量原理公式[1]为:

式中:'-为两点之间的距离,mm;Δ'-A为受载两点之间的轴向距离,mm。

由图5可知,、'分别为两螺栓孔中心线与外圈的交点,由三维图可量得其距离为129.45 mm。

将相关尺寸代入式(1)可得:

综上所述,法兰盘外圈在VW-5载荷谱第18步下,最大应力694.22 MPa、力矩刚性9.48'。

图4 法兰盘外圈等效应力b

图5 法兰盘外圈轴向位移

3 结束语

针对汽车轮毂轴承带法兰盘外圈这种形状比较复杂的零部件,采用SolidWorks三维软件进行建模,利用SolidWorks的有限元分析功能,通过施加VW-5载荷谱最严苛载荷步的载荷,模拟汽车最严苛情况下,轮毂轴承法兰盘外圈的力矩刚性。结果显示:在合适的条件下进行简化,通过软件模拟,可以预测比较复杂的零部件的力矩刚性,完全可以通过对每一个载荷步进行同样的有限元分析,得出整个载荷谱的力矩刚性。方法同样可以应用于不同车型、不同载荷谱下的力矩刚性。

[1]卢小辉. 基于遗传算法的汽车轮毂轴承单元法兰盘轮毂优化设计[D]. 广东:华南理工大学,2011.

[2]Kajihara K. Improvement of simulation technology for analysis of hub units bearing[J]. KOYO Engineering Journal,2005(167E):35-39.

[3]郭秋艳,庞浩,邓磊. 基于ANSYS的.汽车轮毂轴承轮毂内法兰盘的力矩刚性分析[J]. 机械设计与制造,2010(7):210-212.

[4]周彦平,黎桂华,等. 汽车轮毂轴承轮毂凸缘力矩刚性分析[J]. 轴承,2009(2):10-13.

Moment Rigidity Analysis of Wheel Hub Bearing Flange Outer Ring Based on SolidWorks

YU Binghao1,ZHAO Kun2,ZHOU Qingqing1

( 1.Qidong Jinqiao Bearing Co., Ltd, Nantong 226200, China;2.Technology Center, Cixing Group Co., Ltd, Ningbo 315301, China )

Based on the finite element analysis method, using SolidWorks entity modeling and finite element analysis simulation function, established 3D model of generation second wheel hub bearing flange outer ring, and then to grid discretization of the finite element analysis model. In view of the practical engineering application, with reference to VW-5 load spectrum, applying the toughest steps 18th load condition of VW-5 load spectrum in flange outer ring, calculated and analyzed it to get that the stress distribution and axial deformation of the flange outer ring. The results show that the maximum stress is located in the installation on the threaded holes, the value is 694.22 MPa, it is more than the plastic elongation strength and less than tensile strength of the material, it shows have taken place unrecoverable plastic deformation in the flange outer ring. The axial displacement is 0.357 mm, and the moment rigidity is 9.48' by calculation formula.

wheel hub bearing;flange outer ring;moment rigidity;SolidWorks;FEA

U463.343

A

10.3969/j.issn.1006-0316.2018.05.010

1006-0316 (2018) 05-0036-03

2017-10-23

2014年宁波市企业技术创新团队——高档轿车关键轴承单元及组件研发

余兵浩(1988-),男,江西鄱阳人,硕士,工程师,主要研究方向为结构优化设计与轴承制造工艺。