樊懿葳,王坤,李夫忠,杜红梅,陈翔宇

车轮多边形对车辆曲线运行安全性影响

樊懿葳,王坤,李夫忠,杜红梅,陈翔宇

(成都运达科技股份有限公司,四川 成都 611731)

针对日益突出的车轮多边形问题,为保障车辆通过曲线线路时的运行安全,以某型机车为研究对象,应用ANSYS与SIMPACK联合仿真建立考虑轮对柔性的车辆刚柔耦合动力学模型。采用脱轨系数与轮重减载率等评判指标,通过仿真计算分析比较了车轮多边形阶次与磨耗深度对车辆通过曲线时运行安全性的影响,并且基于评判指标提出了各阶次下车轮多边形深度的安全限值。结果表明:当车轮多边形磨耗深度增大时,安全评判指标也会随之增大,其中轮重减载率变化更为明显;深度安全限值整体趋势随车轮多边形阶次增高而降低,当多边形阶次为20时,深度不应超过0.03 mm;而当多边形阶次为10时,由于多边形特征频率与轮对固有频率接近,容易引起共振加剧轮轨冲击,深度不应超过0.05 mm。

车轮多边形;曲线线路;刚柔耦合;车辆运行安全

车轮多边形是轨道车辆车轮不圆顺的表现形式之一,且是一种广泛存在的现象。近年来,国内轨道车辆车轮多边形化现象频发,由此引发的轮轨冲击会加速车辆关键零部件的损耗,严重影响车辆的运行安全品质[1-4]。

车轮多边形存在周期性不圆顺与非周期性不圆顺两类,周期性不圆顺是指车轮只有某一阶多边形占主导,而当不能明显分辨出哪一阶占主导时,则称为非周期性不圆顺。针对车轮多边形问题,学者们进行了大量的研究,但讨论对象多为周期性多边形[5-9]。宋志坤等[10]基于车辆刚柔耦合模型研究了车轮多边形化对车辆轮轨作用力的影响,提出了不同阶次对应的车轮多边形磨耗深度限值;王红兵等[11]基于车辆刚柔耦合模型研究了多种速度等级下不同阶数、磨耗深度的车轮多边形对车辆动力学性能的影响,发现考虑轮对柔性更能真实地反映车辆运行情况,并且车轮多边形在直线上对车辆平稳性影响较小;陶功权[1,12]采用仿真与试验相结合的手段研究了机车车轮多边形磨耗的形成机理,通过现场测试发现和谐型电力机车车轮典型多边形阶次为18~20阶。目前车轮多边形的相关文献大多考虑的是在直线段,研究车轮多边形磨耗机理以及对轮轨接触力的影响[13-14]。但是,关于车轮多边形对车辆曲线通过性能影响的研究还相对较少[14],陈东等[16]研究了直线和曲线上车轮多边形引起的车辆结构共振问题,分析了共振对车辆运行安全的影响;陈光雄等[4]研究发现在小半径曲线上,轮轨间的蠕滑力可以引起轮轨的低频不稳定弹性黏-滑振动,这类振动会引起车轮多边形磨耗。因此,车辆在曲线地段发生多边形磨耗问题不容忽视,研究车轮多边形磨耗对车辆曲线通过性能的影响对保障车辆运行安全品质非常必要。

本文以某和谐型电力机车为研究对象,建立了考虑轮对柔性的刚柔耦合动力学模型,在此基础上分析了车轮多边形对车辆曲线通过性能的影响,选择了脱轨系数与轮重减载率等作为评判指标,基于对比分析结果提出了各阶次下多边形磨耗深度限值。

1 车辆刚柔耦合模型

车辆刚柔耦合模型建立流程如下:

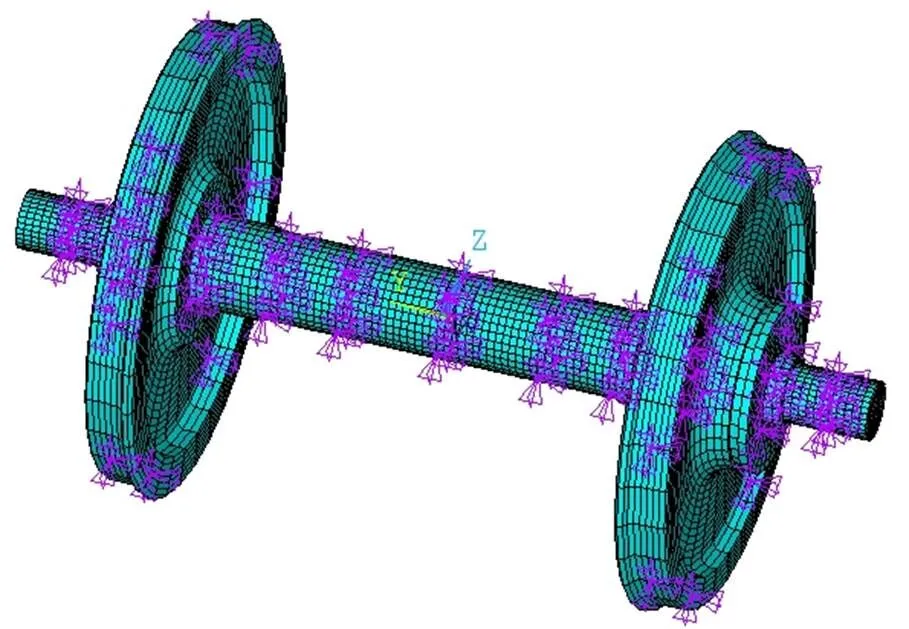

(1)有限元模型建立:在Hypermesh中建立机车轮对有限元模型,将车轴与左右车轮考虑为一个整体,采用SOLID185单元进行模拟,得到共计25384个六面体单元,29567个节点;

(2)子结构分析与柔性体文件导入:在ANSYS中对轮对进行自由模态分析计算,除去前6阶刚体模态后,轮对第7~16阶模态信息如表1所示;对轮对进行子结构分析,选取71个主节点,共213个自由度,如图1所示,再将子结构分析生成的包含轮对模态信息的柔性体文件通过FEMBS接口导入SIMPACK。

图1 轮对有限元模型与各主节点

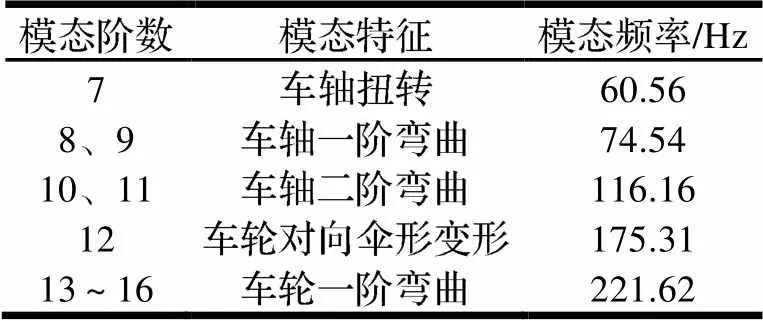

表1 轮对模态信息

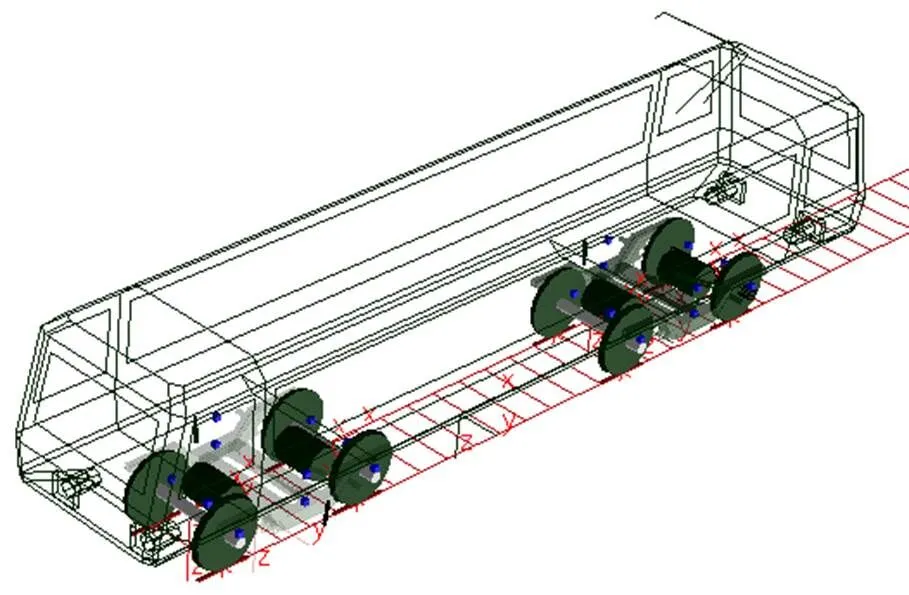

(3)车辆刚柔耦合模型建立:在SIMPACK中先建立车辆刚体动力学模型,再用导入的柔性轮对替换刚性轮对,最后得到车辆刚柔耦合动力学模型,包括1个车体、2个构架、4个(柔性)轮对、4个电机、8个轴箱共计54个自由度,如图2所示。

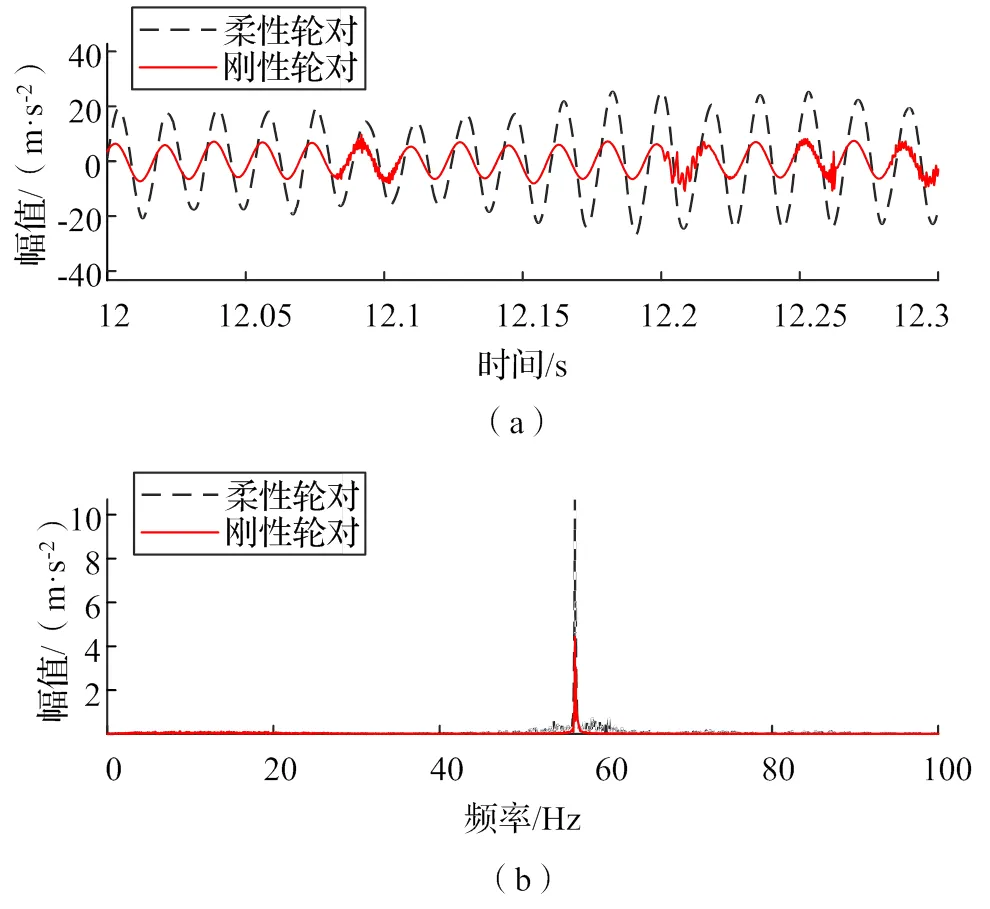

为了对建立的刚柔耦合模型的正确性进行验证,对耦合模型以及刚体模型分别设置10阶0.05 mm深度的车轮多边形故障进行仿真计算,以80 km/h速度通过半径为600 m的曲线线路。在同样的故障工况下,刚性轮对与柔性轮对垂向加速度时域、频域对比如图3所示。可以看出,柔性轮对动态响应比刚性轮对更高,频域中56.2 Hz为10阶多边形特征频率,该处柔性轮对垂向加速度幅值明显高于刚性轮对,并且该频率接近车轴扭转的模态频率,容易引起共振加剧轮轨冲击。

图2 机车动力学模型

图3 轮对加速度时频曲线

从轮对的加速度时域、频域的对比结果中可以发现,刚性轮对与柔性轮对计算结果存在着比较明显的差异,结合车辆运行中可能存在的结构共振现象,将轮对考虑为柔性体更符合实际运行情况。

2 仿真设置

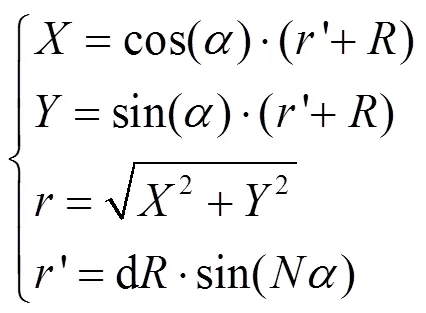

由于非周期性车轮多边形的实际情况较为复杂,目前已开展的研究不多,本文在SIMPACK中采用谐波函数法来模拟周期性多边形,一个滚动圆内多边形计算方法如下[17]:

式中:为车轮名义滚动圆半径,mm;为0~360°任意角度;d为多边形磨耗深度,mm;为实际车轮的半径,mm;为多边形车轮轮径差,mm;为车轮多边形阶数。

根据式(1)设置刚柔耦合模型车轮多边形的阶数、磨耗深度以及相位角,可以在仿真中模拟周期性车轮多边形。

文献[11]通过现场测试以及故障案例的统计发现和谐型电力机车车轮常见多边形阶次在18~20阶内,并且考虑到低阶车轮多边形的磨耗深度限值一般较高,本文研究车轮多边形对车辆曲线通过性能影响时,主要针对较高阶次的多边形磨耗,仿真工况设置多边形阶次为6、8、10、12、14、16、18、20阶,磨耗深度设置为0.01、0.02、0.03、0.04、0.05 mm五个等级。

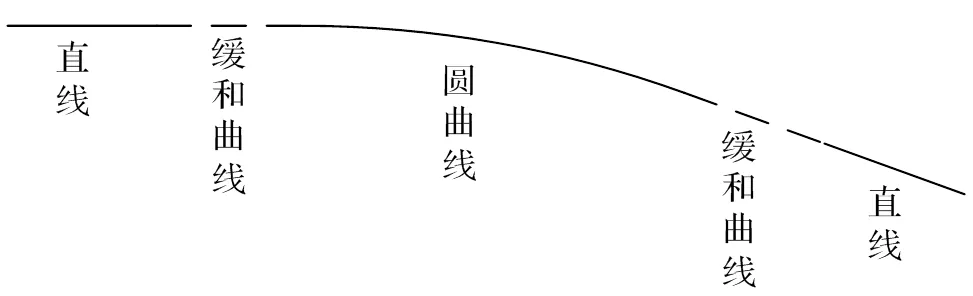

根据TB 10098-2017《铁路线路设计规范》,仿真中线路设置为五段:直线-缓和曲线-圆曲线-缓和曲线-直线,其中曲线半径设置为600 m,线路示意图如图4所示。车辆运行速度80 km/h,轨道不平顺选用美国六级谱。

图4 曲线轨道示意图

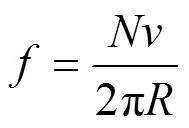

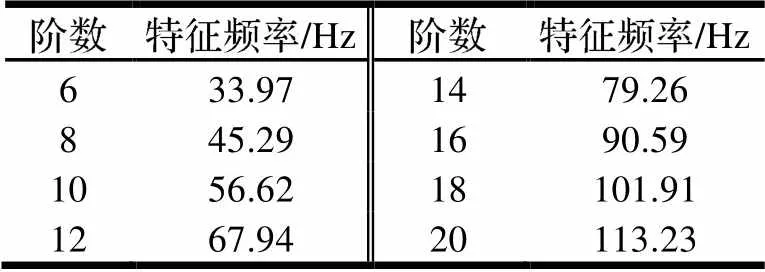

式中:为车辆运行速度,km/h。

由式(2)可得,在80 km/h速度下各阶次车轮多边形的特征频率如表2所示。当多边形特征频率与柔性轮对的模态频率接近时,可能会引起共振。

表2 各阶多边形特征频率

3 结果分析

采用刚柔耦合动力学模型,按照设置的车轮多边形阶次与磨耗深度的工况进行动力学仿真计算,对各工况下的计算结果进行分析整理。

3.1 车轮多边形对轮对动态响应的影响

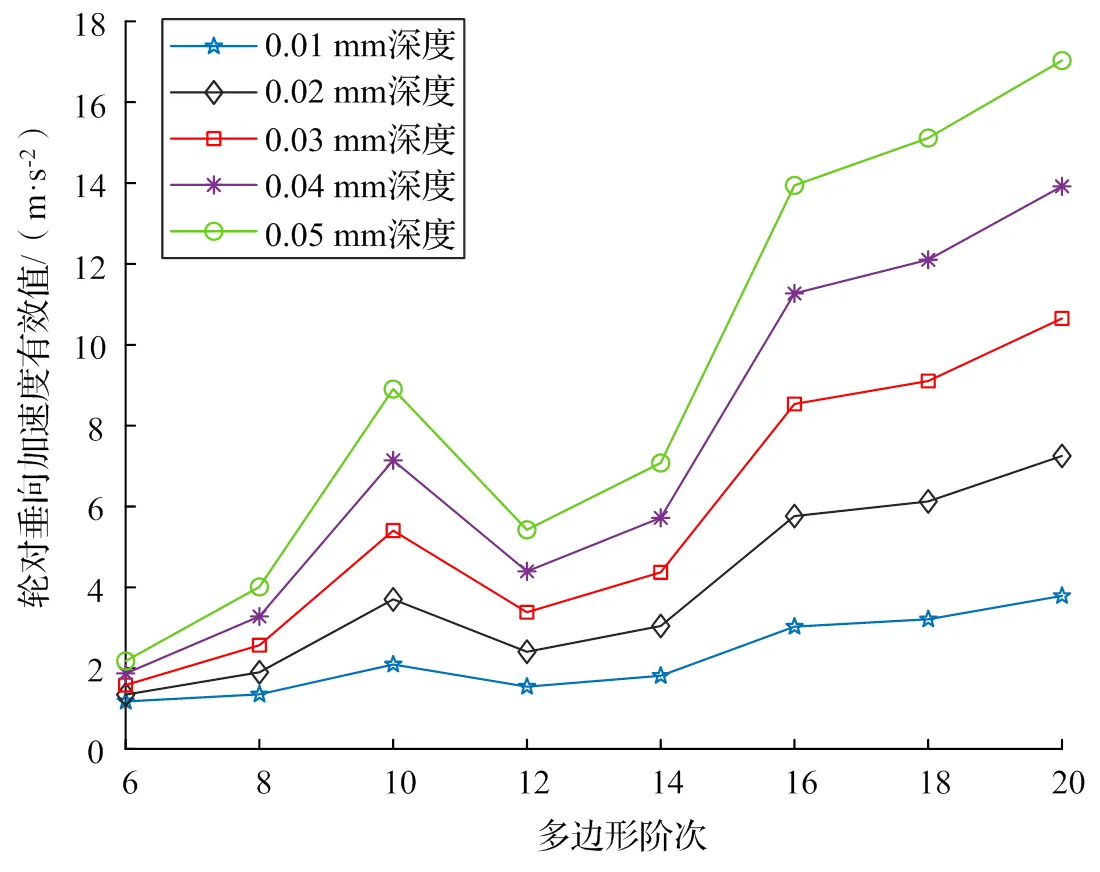

在车轮多边形影响下,轮对垂向振动加速度有效值仿真结果如图5所示。当车速与多边形阶次一定时,轮对垂向加速度随多边形磨耗深度的增加而增加;但是当车速与多边形磨耗深度一定时,轮对垂向加速度并不一定随多边形阶次的增加而增加,在10阶、20阶多边形工况下,轮对垂向加速度明显高于其它工况,由表1、表2可知10阶、20阶车轮多边形特征频率分别为56.62 Hz、113.23 Hz,非常接近轮对扭转振动频率60.56 Hz和车轴二阶弯曲频率116.16 Hz,容易引起共振导致轮轨冲击加剧,因此,在该阶次工况下轮对的垂向加速度明显增大。

从轮对振动加速度分析结果中可以看到车轮多边形会威胁到车辆通过曲线时的运行安全,而它引起的共振问题同样会对车辆运行品质造成危害。

图5 轮对垂向加速度与阶次、磨耗深度的关系

3.2 曲线上车辆运行安全性分析

对于车辆在曲线上运行安全性分析,参照相关标准选用脱轨系数、轮重减载率以及轮轨力三项指标来对车辆在各种车轮多边形工况下的运行状态进行分析。

(1)脱轨系数

脱轨系数是评价车辆在运行中抗脱轨性能的指标,它是车辆运行时轮轨间横向力与垂向力的比值。GB/T 5599-2019《机车车辆动力学性能评定和试验鉴定规范》规定的机车脱轨系数安全标准是0.8。

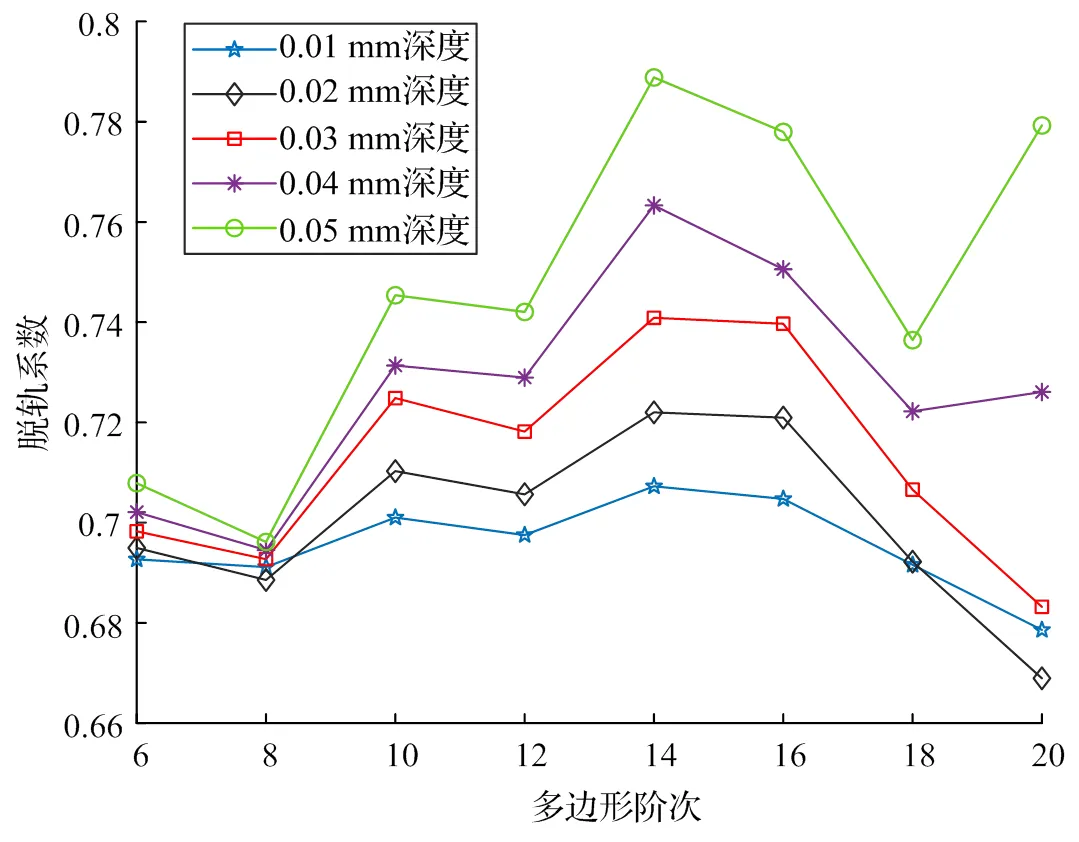

各工况下脱轨系数最大值随车轮多边形阶数、磨耗深度的变化趋势如图6所示,可以看出,在设置的车轮多边形故障工况下,当车辆通过曲线时,车轮多边形阶数变化对脱轨系数的影响并不明显;而当多边形磨耗深度由0.01 mm增大到0.05 mm时,脱轨系数有一个较缓的增长趋势,

考虑到车轮多边形对轮轨垂向振动影响较大,因此脱轨系数并不能完全反映出多边形对车辆运行安全性的影响规律。各工况脱轨系数最大值保持在0.66~0.79范围内,具体数值如表3所示,均低于脱轨系数的安全标准。

图6 脱轨系数与阶次、磨耗深度关系

表3 各工况下脱轨系数最大值

注:0.01、0.02、0.03、0.04、0.05为多边形磨耗深度,mm。

(2)轮重减载率

脱轨系数是考虑轮轨横向力较大而垂向力较小时轮对可能脱轨的情况,而在车辆实际运行情况中,当横向力并不是很大但一侧车轮减载严重也有可能会导致脱轨,这是由于在车辆运行过程中,车轮由于垂向振动导致轮对间的轮重发生变化,因此车辆轮重减载率也是评判车轮脱轨安全性的重要指标,它是轮重减载量与该轴平均静轮重的比值。GB/T 5599-2019规定的机车轮重减载率安全标准为0.65。

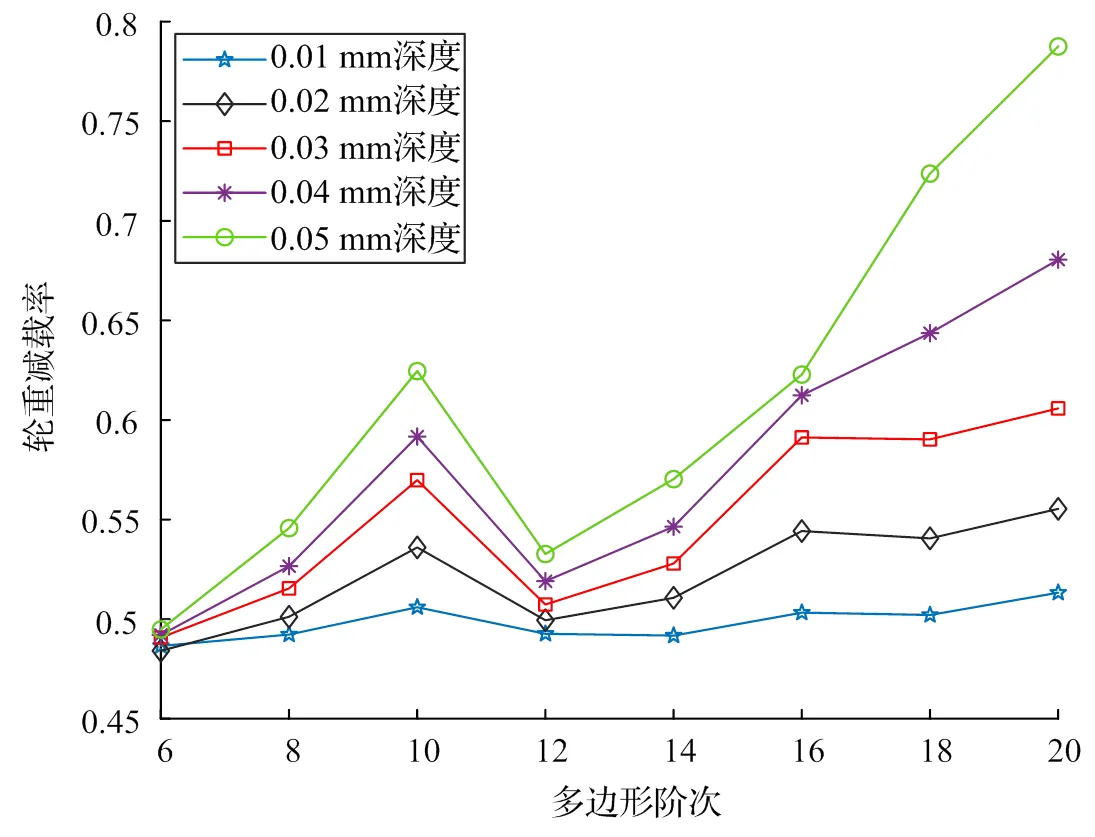

各工况下轮重减载率最大值随车轮多边形阶次、磨耗深度的变化趋势如图7所示。当多边形阶次由6增加到20,轮重减载率整体呈上升趋势,由于多边形特征频率与轮对振型固有频率接近,在10阶与20阶工况下,其结果明显高于其它阶次工况;轮重减载率随多边形磨耗深度增加的变化趋势较为明显,当深度为0.05 mm时,18、20阶工况下轮重减载率最大值分别为0.7237、0.7876,均超过了轮重减载率安全限值0.65,各工况具体数值如表4所示,可见车轮多边形对于轮重减载率影响明显,并对车辆通过曲线时的运行安全性具有较大的威胁。

表4 各工况下轮重减载率最大值

(3)轮轨力

轮轨力由轮轨间相互作用产生,其大小反映了轮轨间冲振动击程度,是评判铁路车辆运行安全性和稳定性的重要指标之一。

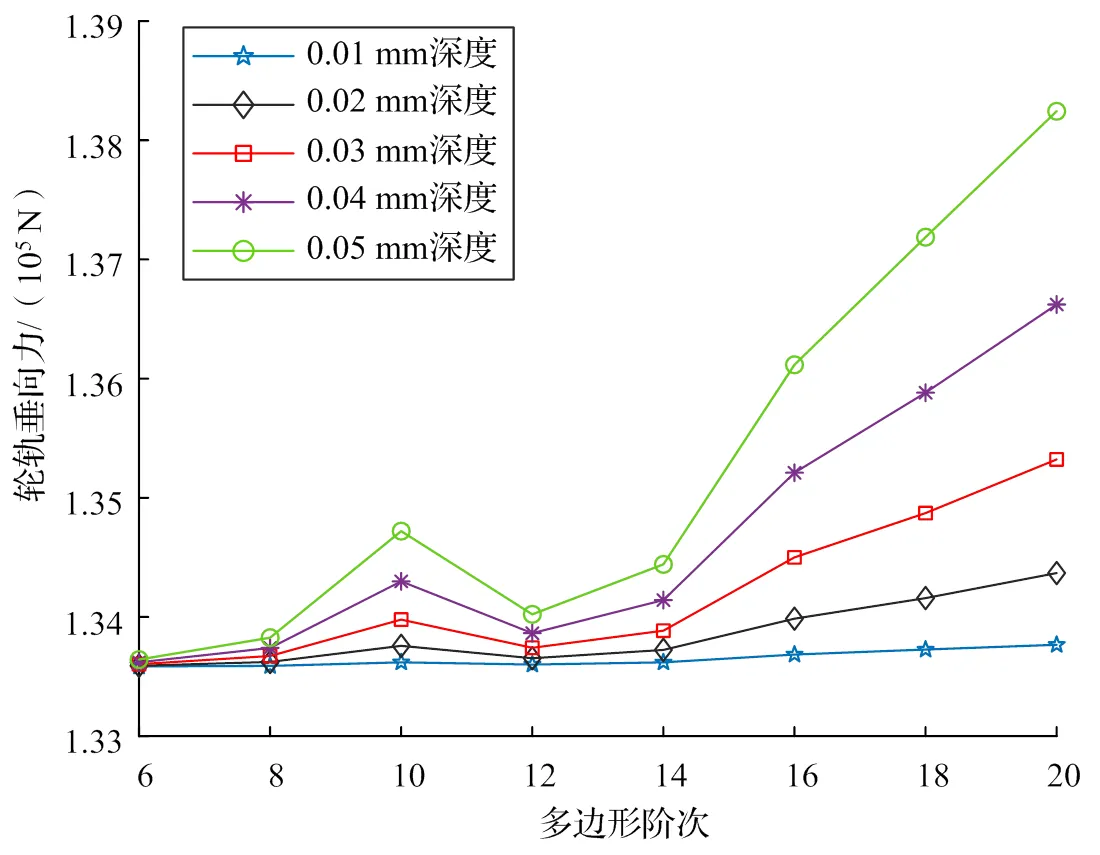

轮轨垂向力有效值随车轮多边形阶次、磨耗深度的变化趋势如图8所示,整体趋势与垂向加速度有效值的变化趋势相似,随着车轮多边形阶次的增加而上升,在第10阶时有一个明显的提升。当多边形磨耗深度为0.01mm时,轮轨力几乎不随阶次变化而变化,且共振现象也较弱;而随着磨耗深度增加,阶次和共振的影响随之变得明显,说明当多边形磨耗到达一定深度时,轮轨垂向振动会加剧,为保障车辆的运行安全,需要在不同的工况下对多边形磨耗深度有一个安全限值。

图7 轮重减载率与阶次、磨耗深度关系

图8 轮轨垂向力与阶次、磨耗深度关系

3.3 多边形波深安全限值

经过分析对比,虽然在通过曲线时,多边形化轮对的脱轨系数比较高,但是轮重减载率的变化规律更能反映多边形阶次和磨耗深度对车辆运行品质的影响,因此,采用轮重减载率作为多边形磨耗深度安全限值评判指标更符合曲线线路条件。

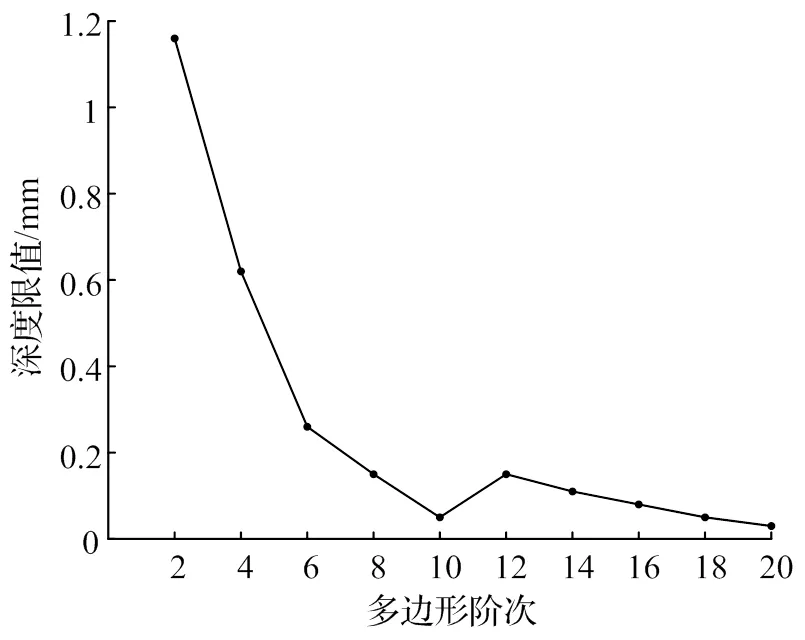

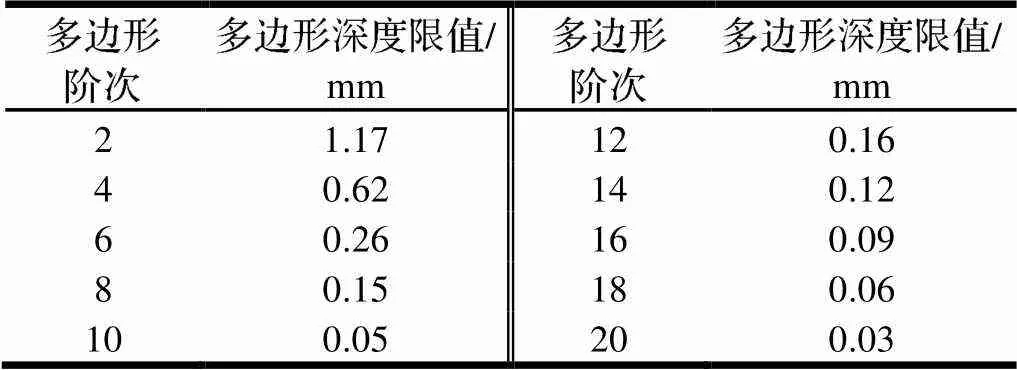

为了保证车辆通过曲线时的运行安全,轮重减载率安全限值采用0.65,多边形阶次范围设置为2~20阶,不同阶数对应的深度限值如图9所示。

由图9可知,一般情况下多边形阶次越小,深度的限值越大,当阶数小于4时,深度限值在0.6 mm以上;当阶数达到20时,深度不应超过0.03 mm,值得注意的是当多边形阶次为10时,由于结构共振问题会加剧轮轨冲击,磨耗深度不应超过0.05 mm,各多边形阶次对应的磨耗深度限值如表5所示。

图9 各阶次对应的深度限值

表5 各阶次对应的深度限值

4 结论

建立考虑轮对柔性的机车刚柔耦合模型,通过动力学仿真分析了车辆通过曲线时车轮多边形对其运行安全性的影响,研究发现:

(1)考虑轮对柔性的刚柔耦合模型可以较为真实地反映车辆实际运行情况,当多边形振动频率与轮对某阶振型固有频率接近时,容易引起共振,从而威胁到车辆运行安全性;

(2)当车速与多边形阶次一定时,脱轨系数、轮重减载率以及轮轨力均随多边形磨耗深度的增加而增加,但是轮重减载率的变化规律比其它指标更能反映多边形阶次与深度对车辆运行品质的影响;

(3)选择轮重减载率作为车轮多边形安全限值评判指标,确定了80 km/h速度下车辆通过600 m半径曲线时2~20阶多边形波深安全限值,当多边形阶数为20时,波深不应超过0.03 mm,当多边形阶数为10时,波深不应超过0.05 mm。

[1]刘欢,陶功权,罗贇,等. 机车异常振动原因分析和控制措施研究[J]. 机械,2019,46(8):1-7.

[2]朱海燕,胡华涛,尹必超,等. 轨道车辆车轮多边形研究进展[J]. 交通运输工程学报,2020,20(1):102-119.

[3]X Y Liu,W M Zhai. Analysis of vertical dynamic wheel/rail interaction caused by polygonal wheels on high-speed trains[J]. Wear,2014,314(1-2):282-290.

[4]陈光雄,金学松,邬平波,等. 车轮多边形磨耗机理的有限元研究[J]. 铁道学报,2011,33(1):14-18.

[5]吴磊,钟硕乔,金学松,等. 车轮多边形化对车辆运行安全性能的影响[J]. 交通运输工程学报,2011,11(3): 47-54.

[6]戚潇月. 车轮多边形的动力学影响、振动特性与诊断辨识方法研究[D]. 成都:西南交通大学,2019.

[7]陈伟. 高速列车车轮多边形问题研究[D]. 成都:西南交通大学,2014.

[8]尹振坤,吴越,韩健. 高速列车车轮多边形磨耗对轮轨垂向力的影响[J]. 铁道学报,2017,39(10):26-32.

[9]刘凯. 车轮多边形引起的轮轨动态响应有限元分析[D]. 成都:西南交通大学,2019.

[10]宋志坤,岳仁法,胡晓依,等. 车轮多边形对车辆振动及轮轨力的影响[J]. 北京交通大学学报,2017,41(6):88-93.

[11]王红兵,李国芳,王泽根,等. 车轮多边形对车辆动力学性能影响分析[J/OL]. 铁道标准设计,2020,64(6).

[12]陶功权. 和谐型电力机车车轮多边形磨耗形成机理研究[D].成都:西南交通大学, 2018.

[13]X S Jin,L Wu,J Fang,et al. An investigation into the mechanism of the polygonal wear of metro train wheels and its effect on the dynamic behaviour of a wheel/rail system[J]. Taylor & Francis,2012,50(12):1817-1834.

[14]X W Wu,M R Chi,P B Wu. Influence of polygonal wear of railway wheels on the wheel set axle stress[J]. Taylor & Francis,2015,53(11):1535-1554.

[15]张茉颜,肖宏,赵越. 小半径曲线地段车轮多边形对地铁安全性影响[J]. 中国安全科学学报,2019,29(S1):27-31.

[16]陈东,邬平波. 服役条件下的地铁天线梁疲劳损伤研究[J]. 机械,2019,46(2):1-7.

[17]王忆佳. 车轮踏面伤损对高速列车动力学行为的影响[D]. 成都:西南交通大学,2014.

Influence of Wheel Polygon on Vehicle Curve Running Safety

FAN Yiwei,WANG Kun,LI Fuzhong,DU Hongmei,CHEN Xiangyu

(Chengdu Yunda Technology Co., Ltd., Chengdu 611731, China)

In view of the increasingly prominent problem of wheel polygon, a locomotive is taken as the research object, and the rigid flexible coupling dynamic model of the vehicle considering the flexibility of the wheel set is established by the joint simulation of ANSYS and SIMPACK to ensure the running safety of the vehicle passing through the curve line. By using the evaluation indexes such as derailment coefficient and rate of wheel load reduction, the influence of polygonal order and the wear depth of the wheels on the running safety of the vehicle passing through the curve is analyzed and compared through simulation calculation. On the basis of the evaluation indexes, the safety limit value of the polygonal depth of the wheels is put forward. The results show that when the polygonal wear depth of the wheels increases, the safety evaluation index will also increase, and the rate of wheel load reduction changes more obviously. The overall depth safety limit decreases with the increase of the polygon order of the wheels. When the polygon order is 20, the depth is not expected to exceed 0.03mm. When the polygon order is 10, the characteristic frequency of polygon is close to the natural frequency of the wheel set and it is likely to cause resonance and intensify the wheel-rail impact, so the depth is not expected to exceed 0.05 mm.

polygonal wheel;curve line;rigid-flexible coupling;vehicle running safety

U264

A

10.3969/j.issn.1006-0316.2021.04.008

1006-0316 (2021) 04-0048-07

2020-09-14

樊懿葳(1993-),男,四川成都人,硕士,主要从事车辆系统状态监测与故障诊断的工作,E-mail:573119282@qq.com。