黄 诚 王非凡 鄢东洋 刘德博 胡正根

0 引言

随着轻量化、高可靠、大运载能力要求的不断提高,航天运载火箭贮箱材料体系正逐步升级,从第一代中等强度铝镁合金(5052、5086)和第二代高强度铝铜合金(2219、2014)向第三代高性能铝锂合金2195、2198 发展[1]。 其中,2219 铝合金由于具有强度高、焊接性好、断裂韧性高、耐低温性能强等突出优势,已在土星5号、阿里安5号等运载火箭已取得了重要应用[2],正逐步成为我国新一代航天运载火箭贮箱的主体结构材料[3]。

贮箱作为典型薄壁压力容器,是由箱底、叉形环和中间筒段的焊接组装而成[1]。在我国新一代运载火箭贮箱研制中,为充分发挥材料的力学性能和结构效率,叉形环通常采用整体锻环+机加成形态2219-T852铝合金(固溶处理+冷锻+人工时效),而中间筒段则采用轧制板材+机加成形态2219-T87铝合金(固溶处理+7%冷变形+人工时效)[4]。 一方面,不同热处理状态2219铝合金具有显着不同的微观组织与焊接性能,导致了焊接工艺选择与失效评价面临重要挑战[4],也严重影响了贮箱强度设计可靠性。另一方面,变极性钨极氩弧焊(VPTIG),作为目前铝合金贮箱制造应用最广泛的焊接技术之一,国内外对2219铝合金焊接已有较多报道,但是对不同热处理态2219的焊接研究较少,焊接组织与性能演变规律尚不全面[3-6]。因此,开展不同热处理状态下2219铝合金焊接研究,将为新一代贮箱材料与结构的一体化设计提供重要支撑。

本文以贮箱用T87和T852热处理态2219高强铝合金的异质VPTIG焊接为研究对象,分析接头断裂特性,研究接头组织晶粒形态、晶界偏析特性、强化相分布特征,阐明接头力学性能弱化及断裂机制。

1 试验

试验选用不同热处理态6 mm厚2219铝合金进行对接,热处理状态分别为T87和T852。采用单面两层焊,变极性氦弧焊打底、氩弧盖面,焊丝为2219铝合金专用ER2319。焊接方向垂直于板材的轧制方向。焊前采用机械方法去除氧化膜,并在丙酮清洗后1 h内实施焊接。

在接头垂直于焊缝方向截取金相试样,磨抛后采用 1.0%HF+1.5%HCl+ 2.5%HNO3+ 95%H2O 混合酸溶液腐蚀。采用光学显微镜(OM)和扫描电镜(SEM)对观察微观组织及断口形貌,采用能谱(EDS)和透射电镜(TEM)观察接头强化相。根据 GB/T 2651-2008制备拉伸试样,并在INSTRON5569拉伸试验机进行接头拉伸性能测试。

2 结果与讨论

2.1 接头拉伸性能及断口形貌

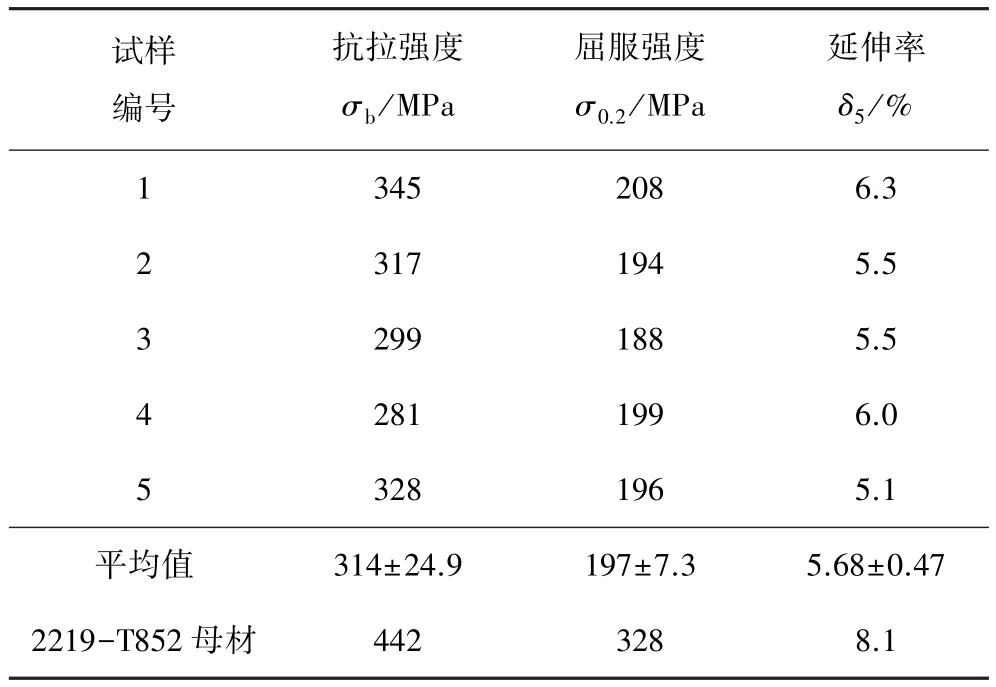

由于接头拉伸试样是从大型环形工件直接截取,根据相关测试要求进行了100余组测试,为便于本研究分析,表1仅给出了2219铝合金异质焊接接头的5组随机抽样拉伸实验结果,可以看出,接头抗拉强度、屈服强度和延伸率的平均值分别为(314±24.9)MPa、(197±7.3)MPa 和(5.68±0.47)%。 与 2219-T852母材相比,异质接头抗拉系数达到71%,但屈服强度和延伸率均下降明显。从表中还可以看出,接头的强度分散性较大,其可能的影响因素包括焊接不同位置热循环差异及测试过程引入的误差等,因此表中的平均值也不是实际工程中参考许用值。此外,接头断裂位置全部为靠近2219-T852侧熔合区,即焊接热影响区与熔化区之间过渡区,表明该区为接头力学性能弱区。

表1 2219铝合金异质接头及母材-196℃拉伸性能Tab.1 Tensile properties of 2219 aluminum alloy joints and base metal at-196℃

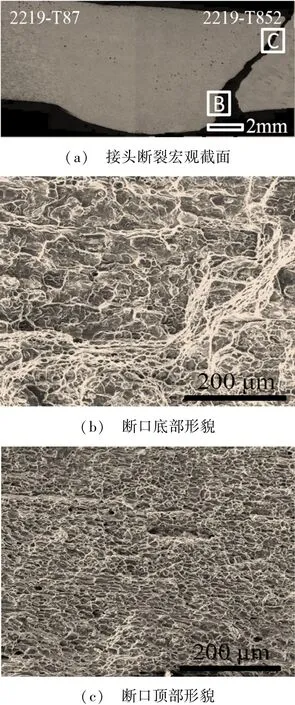

图1给出了接头在-196°C条件下接头断裂位置及断口形貌。

图1 接头拉伸断裂位置及断口形貌Fig.1 Tensile fracture location and fractography of joint

从图1(a)中可见VPTIG接头起裂点位于2219-T852侧背部打底层焊趾,裂纹沿熔合线向上扩展,最终在盖帽层顶部从熔合线处沿45°断裂。从断口底部SEM图1(b)中可见,起裂区表面形貌以晶界脆性断裂为主,断口形貌呈明显的多面体,外形如岩石状花样,没有明显的塑性变形。从断口顶部图1(b)中可见,该区域表现出一定的塑性断裂形式,尽管断口韧窝及撕裂棱数量较少、韧窝尺寸较小且深度较浅。因此,接头整体上表现为断裂方式为沿晶脆性断裂为主,并伴随一定的韧性断裂的混合型断裂特征。

2.2 接头晶粒特征分析

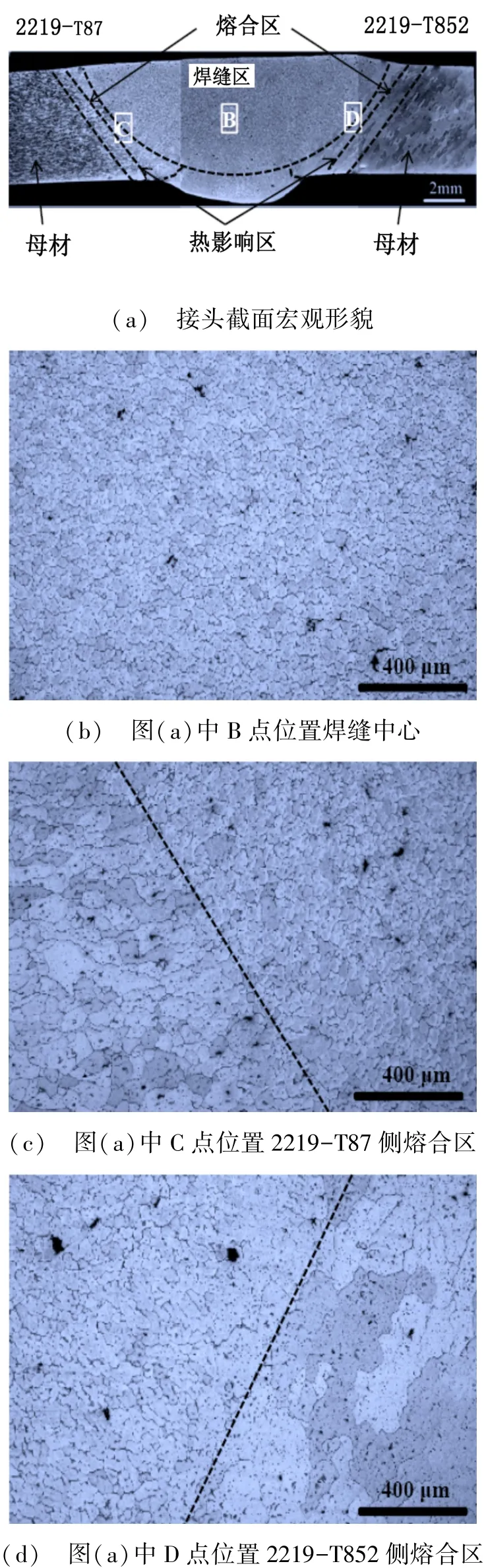

图2(a)为2219铝合金VPTIG接头横截面宏观形貌。可以看出,2219-T852母材为形状不规则粗大晶粒组织,而2219-T87母材呈细小板条状晶粒组织。焊缝区无明显气孔倾向,表明所选取的焊接工艺可获得无缺陷接头。根据接头晶粒形态特征,可将接头划分为焊缝区、熔合区、热影响区和母材区。

图2(b)对应焊缝中心区域,原始母材中的轧制细形晶粒和锻造变形晶粒完全消失,呈现均匀等轴晶。一方面,在VPTIG过程中,变极性脉冲电流对熔池产生了强烈的搅拌作用,加强了熔池材料的流动,有效促进熔池气泡逸出,抑制了柱状晶的形成;另一方面,由于焊缝中心熔池附近温度梯度较小,易形成局部成分过冷区,导致液相内部形核并产生新晶粒,新晶粒自由长大,最终形成了均匀等轴晶。

图2(c)(d)为分别为接头两侧热影响区与焊缝过渡熔合区组织特征,分别对应图2(a)中C和D位置。从图2(c)中可以看出,2219-T87侧熔合过渡区没有出现通常熔焊的明显柱状晶,这是由脉冲电弧搅拌冲击所致,并且母材中轧制平行的细条状晶粒也发生部分弯曲、长大,最终形成明显的组织过渡熔合区。从图2(d)中可以看出,在2219-T852铝合金侧熔合线过渡区组织晶粒更复杂,混合了细小等轴晶带和受热长大粗晶组织。这种组织状态可归因于两点:(1)焊接产生的非均匀热循环,导致了接头晶粒的非均匀长大;(2)环轧后机加工态2219-T852铝合金母材本身组织非均匀化,这也是我国在大型环件轧制加工技术面临的重要挑战之一。对比两侧热影响区与焊缝过渡熔合区组织可以发现,2219-T852侧组织过渡更不均匀,在拉伸载荷作用下,非均匀组织易导致拉伸变形不协调,因此在2219-T852侧更容易形成高应力集中。此外,焊后接头发生明显了背向应力弯曲变形,见图2(a),也直接造成试样背面拉应力显着高于正面,进一步促使焊缝打底层焊趾处发生起裂。

图2 2219铝合金VPTIG接头组织形貌Fig.2 Typical microstructure at different zone

2.3 接头晶界偏析特征

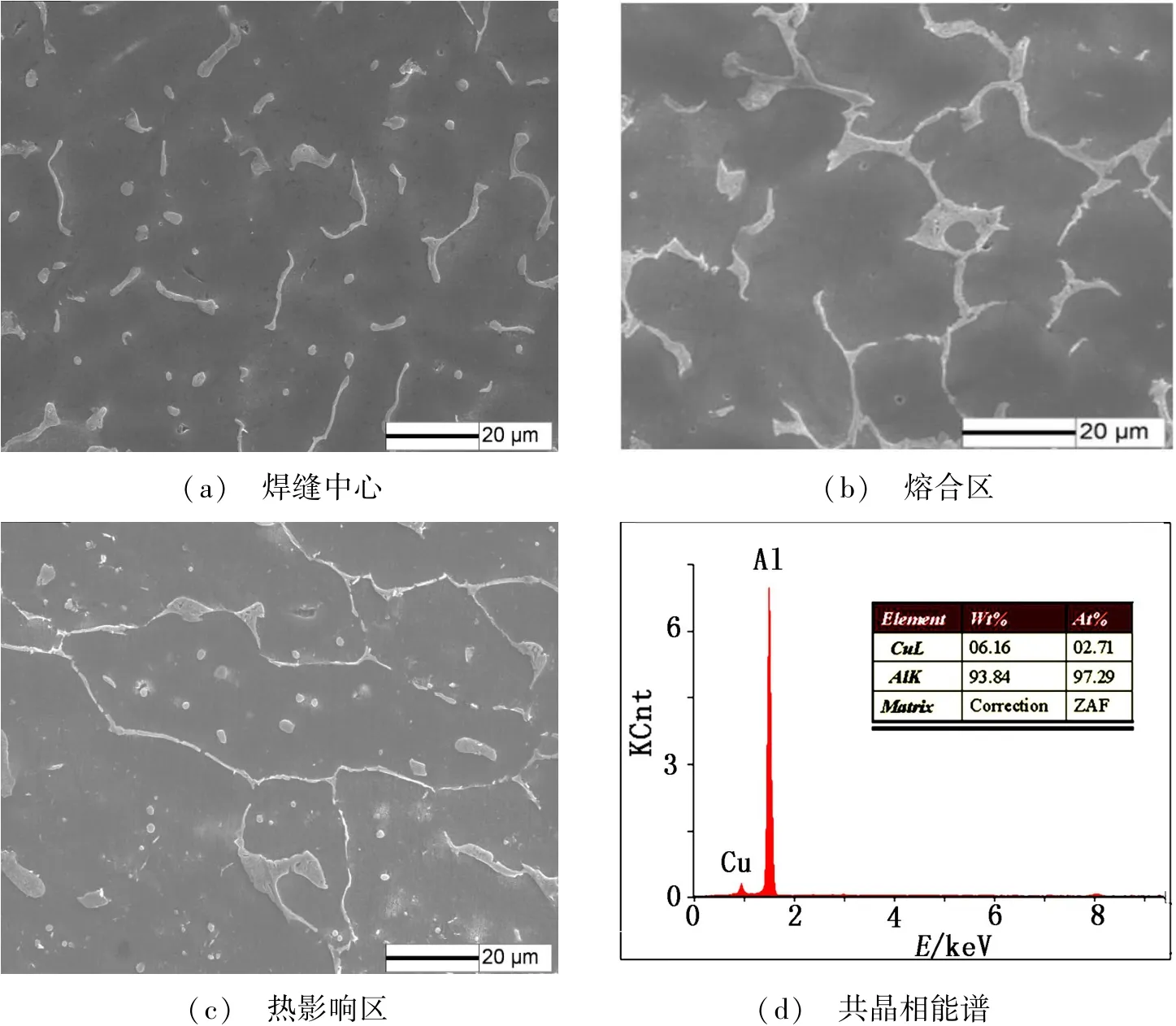

图3 所示为接头不同区晶界SEM照片和能谱分析结果。从图3(a)可以看出,焊缝中心区存在大量沿晶界分布的白色析出物,通过能谱分析该白色析出物的元素组成,发现焊缝以α-Al为基体,晶界白色析出物为Al-Cu共晶相。从图3(b)中可以看出,靠熔合线区析出大量的共晶相,最终沿晶界呈粘连网状分布,共晶层的平均厚度达到1.2 μm。显然,在焊接热循环及填充焊丝传质交互作用下,接头微观组织也发生了明显变化,合金元素在向晶界附近形成偏析,最终形成粗化共晶相。最后,从图3(c)中可以看出,远离焊缝中心的热影响区,在温度循环作用下,晶界处也发生明显的晶界偏析,但共晶层厚度明显小于熔合线区,其厚度约为0.6 μm,但由于远离熔合区,母材晶界几乎没有变形,共晶层连续性较强。

图3 接头微观组织SEM图及共晶相能谱Fig.3 SEM photos of microstructures and EDS results of the joint

晶界偏析作为合金中普遍存在的金属学现象,它直接影响了晶界迁移、晶界滑动和晶界强化作用[7]。对于2219铝合金而言,由于固溶+时效处理态2219铝合金主要强化相为Al2Cu,当晶界处出现大量富Cu共晶化合物时,实际是晶粒内部Cu元素向晶界附近偏析的结果,最终导致贫Cu带和富Cu共晶化合物混合弱化组织。由于贫Cu带为纯铝基体,而富Cu共晶化合物为硬脆相,在外载荷作用下,贫Cu带α相带在很小的应力下发生屈服,共晶相发生脆断,导致强度和塑性下降[3,7]。在本研究中,接头熔合线区晶界共晶层厚度最大(图3),在拉伸过程中,裂纹更易沿该区域晶界产生,形成力学性能弱区,进而导致接头强度与塑性整体下降。

2.4 接头强化相分布分析

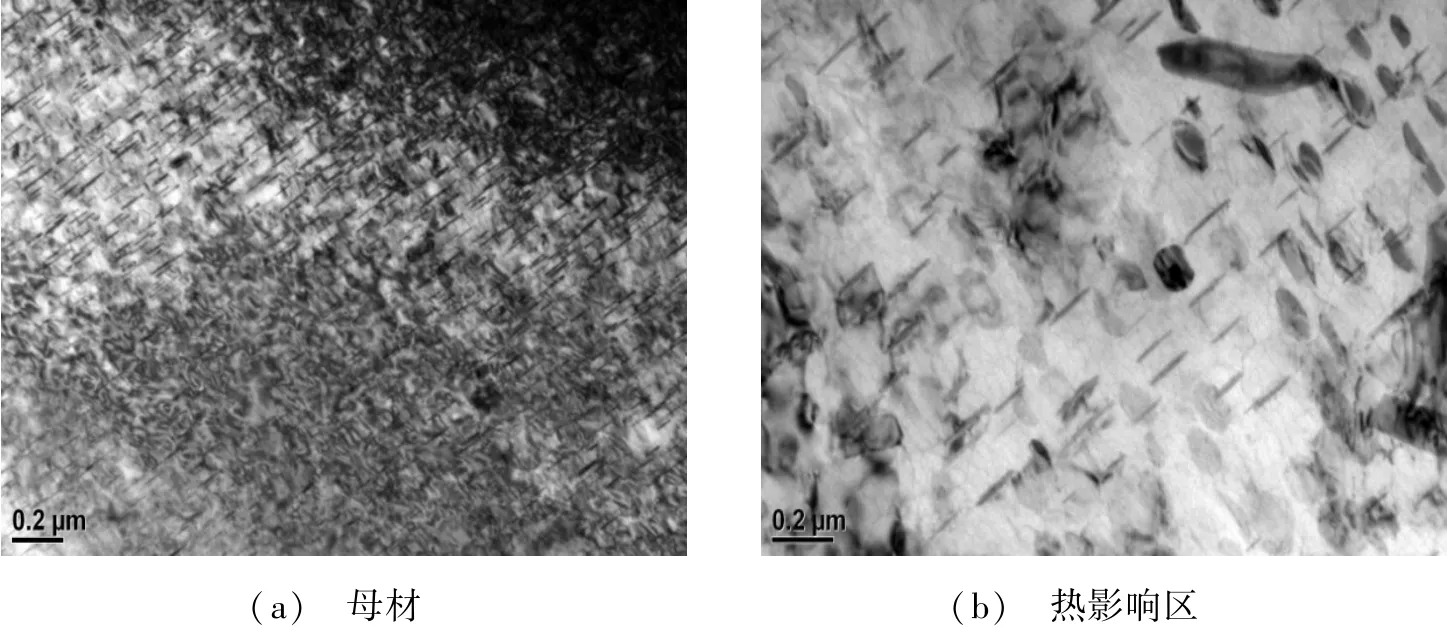

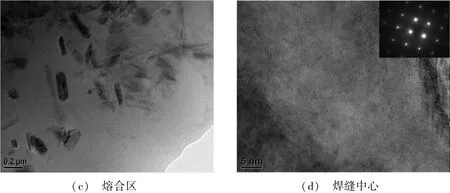

接头不同区域强化相分布见图4。图4(a)可以看出,母材由α(Al)固溶体和细小针状强化相组成,强化相长轴方向尺寸为20~200 nm,主要是在时效过程中析出的强化相Al2Cu,由于母材为锻造变形态,具有较高位错密度。

图4 接头不同区域强化相分布Fig.4 Distribution of precipitates in different zones

图4 (b)为靠近母材的热影响区透射电镜形貌,与母材相比,强化相发生了明显粗化,但强化相数目和位错密度都明显降低,这表明在焊接热作用下,强化相发生了部分固溶,而部分未溶解强化相则发生粗化。图4(c)为靠近焊缝的热影响区透射电镜形貌,显然由于焊接热循环温度峰值的进一步提高,强化相溶解程度更严重,母材位错形态彻底消失。图4(d)为接头焊缝中心区透射电镜形貌及明场衍射花样,原始强化相已完全溶解,组织为完全过饱和固溶体。

2219铝合金作为析出强化铝合金,接头各区域分别经历了不同的焊接热循环条件,必然引起强化相尺寸、数量和分布差异[7-9]。 大量研究均表明,强化相的溶解与粗化,均会造成材料的力学性能下降,如硬度、抗拉强度等下降[8,9]。 从本研究的 TEM分析可以看出,熔合区和焊缝中心材料强化相溶解程度最大,直接表明了接头整体力学性能低于母材的微观机制,而熔合区存在恶化粗大的强化相,这也是进一步导致断裂发生在熔合区的重要因素。

3 结论

(1)2219铝合金异质焊接头力学性能低于母材的力学性能,-196℃平均抗拉强度为314 MPa,平均延伸率为5.68%,断裂位置全部位于2219-T852侧焊缝与热影响区之间过渡熔合线处。

(2)异质接头焊缝中心为均匀等轴晶,而热影响区为受热长大粗晶,因此二者过渡区为明显非均匀混合晶粒区,同时受宏观变形的影响,拉伸过程易产生变形不协调,造成接头背面焊趾处形成严重应力集中区形成起裂源。

(3)强化相溶解与粗化、晶界偏析作用共同导致了接头整体力学性能的下降,在熔合区,强化相几乎完全溶解,且晶界偏析最严重,共晶层平均厚度达到1.2 μm,且沿晶界粘连呈网状分布,导致了接头塑性恶化,是接头呈现脆性断裂为主的混合断裂特征的主因。

参考文献

[1]熊焕.低温贮箱及铝锂合金的应用[J].导弹与航天运载技术, 2001(6):33-40, 46.

[2]熊欢,庄来杰,曲文卿,等.2219-T87铝合金变极性TIG接头微观组织与力学性能[J].航空制造技术,2014,454(10): 75-78

[3]鄢东洋,吴会强,常志龙,等.2219铝合金单、双道焊接头性能分析[J].宇航材料工艺,2013,43(6):79-84

[4]郝云飞,毕煌圣,孙宇明,等.同质异种热处理状态铝合金搅拌摩擦焊接头组织与性能[J].宇航材料工艺,2016,46(3):27-32.

[5]张 聃,陈文华,孙耀华,等.焊接方法对2219铝合金焊接接头力学性能的影响[J].航空材料学报,2013,33(1):45-49.

[6]从保强,齐铂金,周兴国,等.2219高强铝合金超快变换 VPTIG 焊缝组织和性能[J].焊接学报,2010,31(4):85-88.

[7] LI Q,WU A P,LI Y J,et al.Influence of temperature cycles on the microstructures and mechanical properties of the partially melted zone in the fusion welded joints of 2219 aluminum alloy[J].Materials Science & Engineering A,2015,623: 38-48.

[8]孙世烜,张勤练,李延民等.2219铝合金变极性TIG横焊接头组织与性能研究[J].航天制造技术,2015(1):5-10.

[9]王国庆,熊林玉,田志杰,等.不同热处理状态 2219铝合金TIG焊接头组织性能分析[J].焊接学报,2017,38(1):121-124.