刘文辉 杨迅雷 储爱民 陈宇强

(1 湖南科技大学机电工程学院,湘潭 411201)

(2 高温耐磨材料及制备技术湖南省国防科技重点实验室,湘潭 411201)

0 引言

7055铝合金属 Al-Zn-Mg-Cu系列,具有超高强度、低密度的优点,已被广泛应用于航空航天领域[1-2]。由于航空航天零件大都具有结构复杂、壁薄等特点,在加工过程中材料去除量大,精度要求高,常采用高速铣削加工[3]。铣削加工是一个复杂的热-力耦合过程[4],切削力与铣削温度的变化会对表面加工质量、硬化层深度、残余应力[5]等造成影响,从而影响到材料的耐腐蚀性能[6]。 1998 年 FORSYTH[7]报道了机加工后铝合金在海水中发生表面层腐蚀的结果;HUANG和ISAACS[8]观察到磨削 AA7075-T6合金表面发生条纹腐蚀,认为是由腐蚀敏感性较高的表面层引起的;RAMGOPAL和FRANKEL[9]研究了晶间析出相和PFZ对AA7150铝合金晶间腐蚀行为的影响;张入仁等[10]研究了7050铝合金铣削表面的耐腐蚀性,用腐蚀损伤深度和损伤度表征了腐蚀损伤程度,发现通过优化切削参数可以提高零件耐腐蚀性;王珊珊[11]研究了表面磨削对7xxx系铝合金局部腐蚀行为的影响;HUANG等[12]研究了高温预析出对7系铝合金局部腐蚀的影响。目前关于7055-T6态铝合金铣削参数对耐蚀性影响的研究还鲜有报道,本文通过高速铣削实验和电化学方法,探索切削速度和轴向切深对材料表面粗糙度和耐腐蚀性的影响,得到合理的切削参数,为生产加工提供参考。

1 实验

1.1 材料及设备

7055铝合金轧制态板材,进行450℃/60 min固溶处理,T6时效处理制度为120℃/12 h。实验在四川长征集团生产的KVC800/1型高速铣床上进行,所用刀具为CoroMill290硬质合金,刀具前角为12°,圆角半径为15 μm,刀盘直径为100 mm。切削力测试系统由Kistler测力仪、力电荷放大器、A/D数据采集卡及台式计算机等装置组成。采用日本电子珠式会社生产的SEM-6510扫描电镜观察加工表面的形貌,电化学腐蚀试验在上海华辰CHI760e型电化学工作站上进行。

1.2 试验方案

试验主要研究铣削加工表面物理特征对耐腐蚀性的影响,切削实验采用单因素试验,方案见表1。

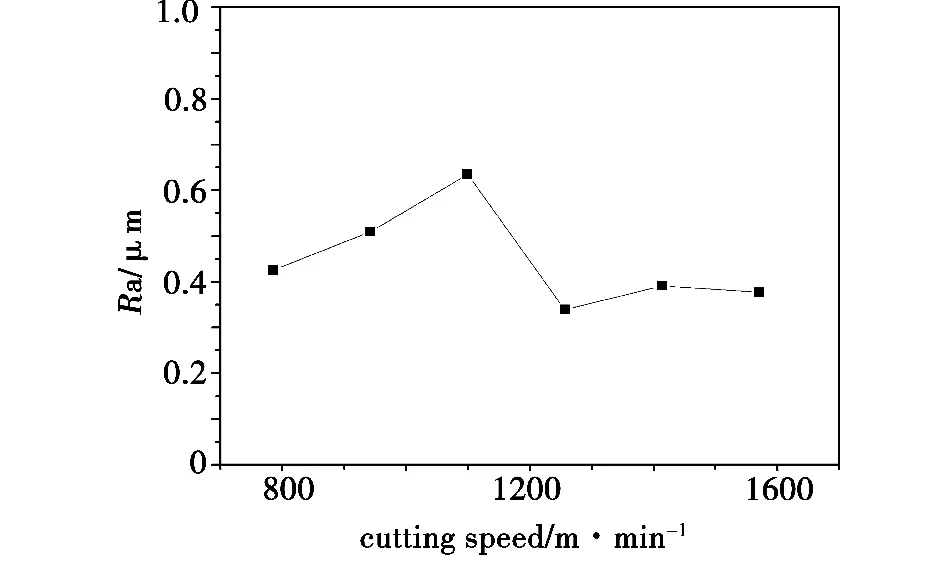

表1 切削速度单因素试验方案Tab.1 Milling speed single factor experiment scheme

以切削速度为单因素的试验完成后,在NanoMap-500LS双模式三维表面轮廓仪上扫描已加工表面轮廓,获得表面粗糙度的数值,选择表面粗糙度最优的切削转速再进行轴向切深分别为 0.25、0.5、0.75、1.0、1.25和1.5 mm的六组切削试验,铣削过程中测量切削力。用线切割切下15 mm×15 mm×5 mm的已加工表面试样,在SEM扫描电镜下观察已加工表面形貌。

1.3 电化学测量

用电化学工作站测试铣削加工表面在3.5%NaCl溶液中腐蚀初期的电化学腐蚀行为。试样用松香与石蜡按质量比1∶1密封,留出1 cm2作为工作电极,电极用铜线引出。采用三电极体系进行测量,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。测定电位为-1.5~1.5 V,动电位扫描速率为 1 mV/s,测定暴露面积为1 cm2的极化曲线,所得曲线与数据用电化学工作站所附带软件处理。

2 结果与讨论

2.1 切削力测量与分析

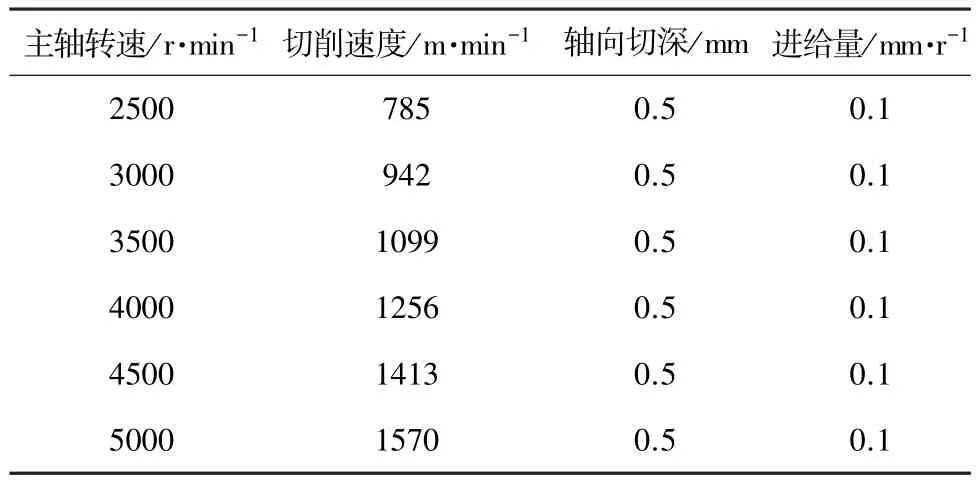

采用最大切削力法来处理切削力的数据,在铣削工程中,影响最大的为轴向切削力Fz(主切削力),将测得的主切削力经过数据处理后,分别绘出切削速度与切削力、轴向切深与切削力的曲线关系图。

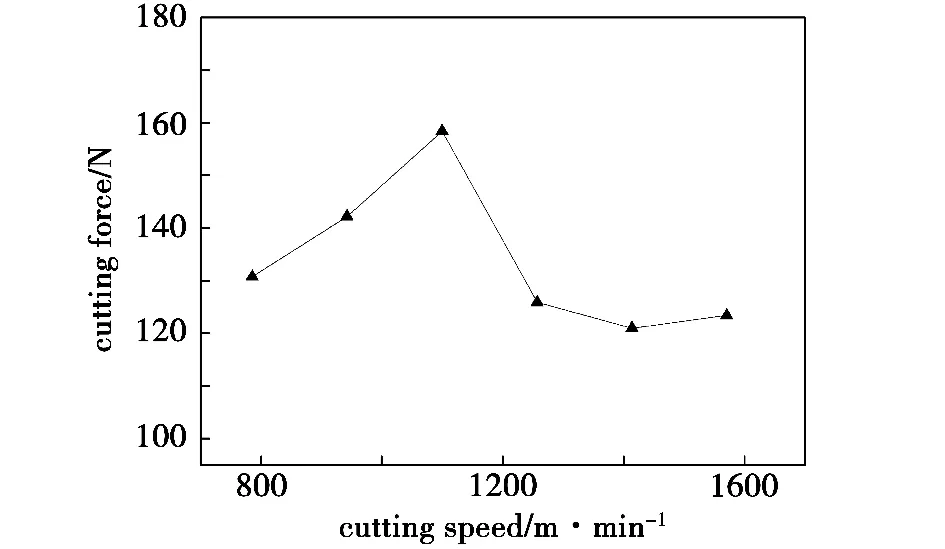

由图1可知,随着切削速度的提高,切削力呈现增大的趋势,当切削速度达到1 099 m/min时切削力最大,随后切削力降低,随着切削速度的进一步增大,切削力又逐渐增大。7055-T6铝合金硬度较高,在切削加工过程中受到应变和应变率的强化作用与材料热软化作用的相互制约,在较低的切削速度下,应变和应变率的强化作用相对较弱,切削力的增大幅度不及高速时的增大幅度。当切削转速到达临界1 099 m/min时,应变和应变率的强化作用以及剪切角的增大对切削力的影响与切削温度对材料的热软化影响基本平衡,切削力达到最大值。随着切削速度的进一步增加,切削热对材料的热软化作用占主导地位,切削力随切削速度的增大而减小。随着切削速度的进一步提高,切削力又逐渐呈现微幅上升的趋势,主要原因是硬质合金刀具在高应变和高应变率的冲击作用下磨损加剧[13]。图2为切削速度为1 256 m/min、进给量为0.1 mm/r时,切削力与轴向切深的关系图。

图1 不同切削速度下的主切削力Fig.1 Main cutting forces at different cutting speeds

图2 不同轴向切深下的主切削力Fig.2 Main cutting forces under different cutting depths

由图可知,随着轴向切深的增大,切削力呈现出增大的趋势。随着轴向切深的增大,单位时间内切除材料的体积增大,需要消耗更多的功来去除材料,切削力也随之增大。当轴向切深为1.5 mm时切削力最大可达269 N,而切削速度变化时的最大切削力为158 N,轴向切深对切削力的影响强于切削速度对切削力的影响。

2.2 表面粗糙度与形貌分析

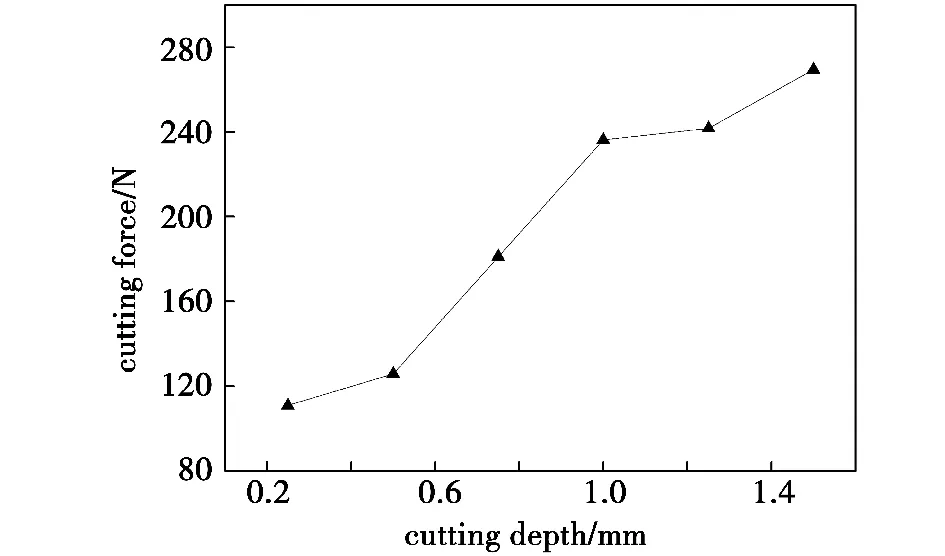

图3为不同切削速度下的表面粗糙度变化图,由图可知表面粗糙度的变化规律与切削力随切削速度的变化规律相同。随着切削速度的增加,表面粗糙度呈现先增大后减小再增大的变化规律。

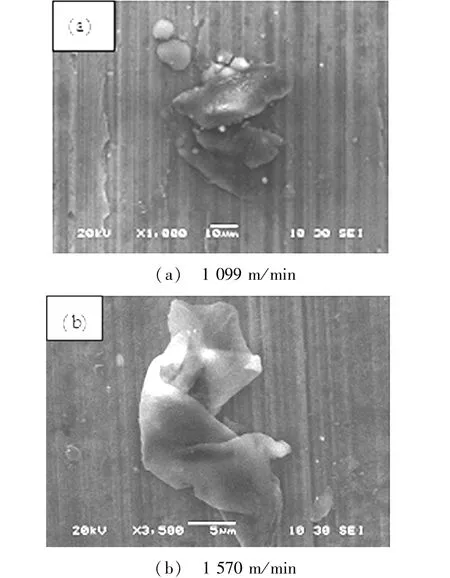

表面粗糙度为 0.31~0.63 μm,随着切削速度的增加,机床系统的振动加剧,应变和应变率的强化作用也加强,使得切削力增加,表面粗糙度增大。随着速度的进一步增大,由切削温度引起的材料的热软化作用增大,切削力减小,粗糙度也随之减小。当切削速度增大到1 413 m/min时,刀具受到工件的冲击导致磨损加剧,表面粗糙度的值又开始增大。图4为1 099与1 570 m/min下的切削表面扫描电镜图。

图3 不同切削速度下的表面粗糙度Fig.3 Surface roughness at different cutting speeds

图4 不同切削速度下的切削表面形貌SEM图Fig.4 Cutting surface topography at different cutting speeds

由图4(a)可知,在1 099 m/min的切削速度下,刀具的振动可能与机床系统的固有频率接近,表面轮廓刀痕明显且刀痕形貌不规则。在已加工表面还观察到小的凸起,这些凸起受到后刀面的挤压后,在凸起与加工表面相连的根部存在应力集中,产生了一些细微的裂纹,数量不多且尺寸较小。由图4(b)可知,在此切削速度下,应变与应变率很高,切屑锯齿化加剧,加工表面会有一些细小的切屑及刀具磨损物粘连在已加工表面上,造成表面粗糙度值增大。

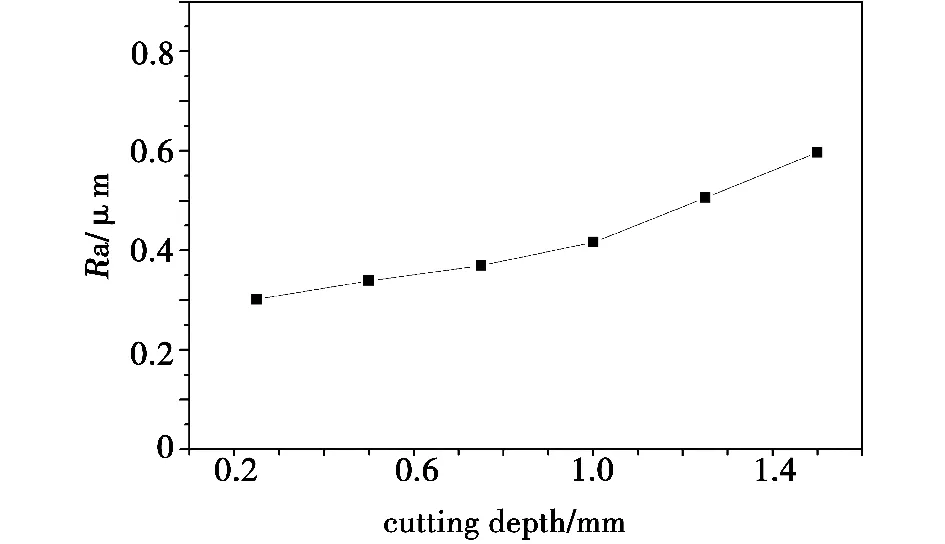

由图5可知,表面粗糙度随着轴向切深的增加呈现增大的趋势。当轴向切深较低时,单位时间内去除材料的体积小,消耗的能耗低,产生的切削力和切削热都比较低。当轴向切深增大时,切削力明显增大,产生的切削热也明显增多,刀具对已加工表面挤压作用加强,刀具振动更加剧烈,导致表面粗糙度增大。图6为轴向切深为1.0、1.5 mm时的切削表面形貌。

图5 不同轴向切深下的表面粗糙度Fig.5 Surface roughness under different cutting depth

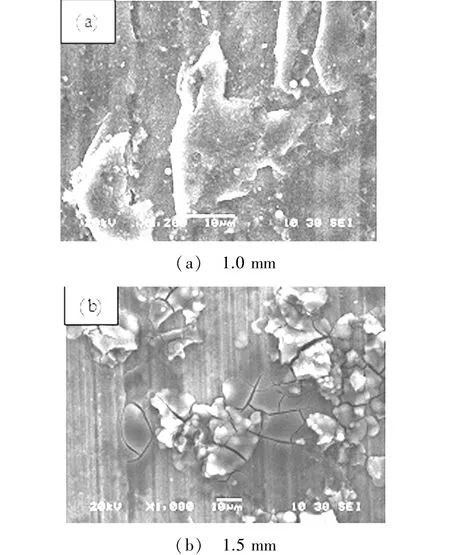

图6 不同轴向切深下的切削表面SEM图Fig.6 Cutting surface topography under different cutting depths

由图6(a)可知,已加工表面有较大面积的材料压覆与粘连,主要是因为在该轴向切深下切削温度较高,引起材料的热软化程度加剧,在后刀面的挤压作用下出现粘结现象。图6(b)中可知在粘连的切屑及切屑附近的已加工表面上都有微裂纹存在,由金属切削原理可知,在切削第一变形区存在大应变的塑性变形,这种塑性变形是位错在外力作用下不断聚集和运动的结果,由于刀尖钝圆半径的存在,使得刀尖处大量位错沿不同方向发射,在刀尖处产生加工硬化的高压区域。后刀面对已加工表面挤压摩擦产生加工硬化层,使得表面材料韧性降低。轴向切深为1.5 mm时切削力最大,对已加工表面的挤压最大。刀具运动时,刀尖处的这部分加工硬化区被刀尖钝圆推行前进,牵动被后刀面挤压处的硬化面,当达到表面层材料的屈服极限时,表面层会产生断裂形成裂纹。

2.3 电化学测试分析

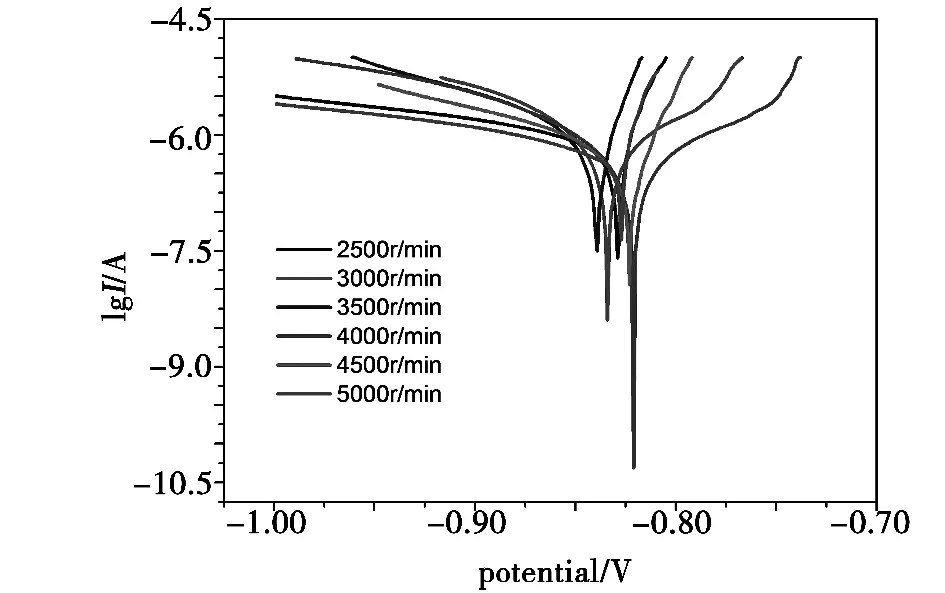

图7为不同切削转速下的极化曲线图。由图可知,随着切削转速的增大,电流密度呈现先增大后减小再增大的变化规律,转速为4 000 r/min时的电流密度最低。表2为不同切削转速下极化曲线得到的电化学腐蚀参数。自腐蚀电位可以作为材料耐腐蚀性的一个重要评判指标。7055-T6铝合金表面的自腐蚀电位是-864 mV,由表2可知,已加工表面的自腐蚀电位均向正极移动,经过切削加工以后材料的耐腐蚀性得到了一定程度的提高。铣削加工是一个复杂的热-力耦合过程,在铣削加工过程中不仅受到后刀面对材料的挤压作用,还受到切削温度对已加工表面的影响,使得已加工表面的微观组织不均匀,表层为亚晶层,中间层为高密度位错层,下层为基体层,表层中η和η’相被运动位错剪切,破碎并最终溶解,θ(Al2Cu)相在表面层内的亚晶界以及表层附近的基体内的亚晶界上析出。Cu元素的自腐蚀电位相对高于Al、Mg元素,耐腐蚀性能得到提高。

图7 不同切削转速下的极化曲线Fig.7 Polarization curve at different cutting speeds

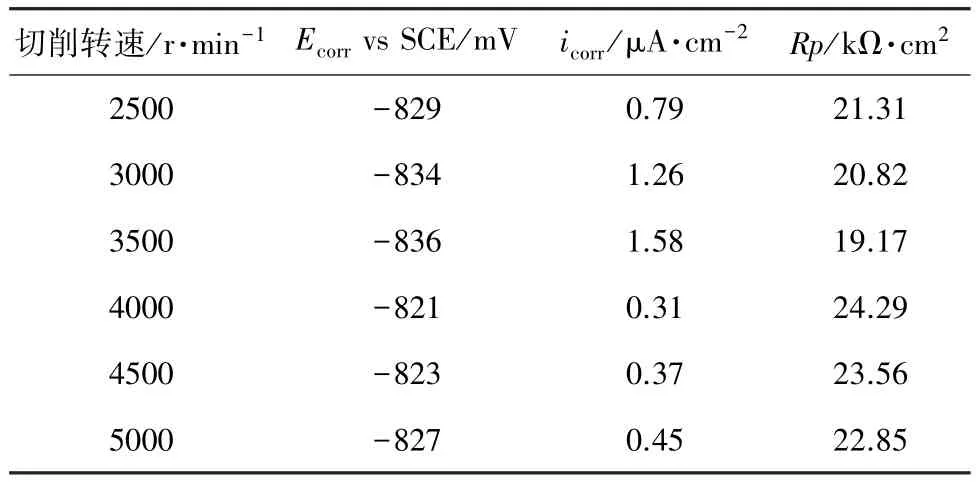

表2 不同切削速度下极化曲线得到的电化学腐蚀参数Tab.2 Parameters of electrochemical corrosion obtained from polarization curve under different cutting speed get

由表2还可知,随着切削转速的增加,自腐蚀电位和极化电阻均呈现先减小后增大再减小的规律,这是因为随着切削速度的增大,表面粗糙度先增大,表面不平整使得电荷容易发生转移,极化电阻值减小,随后表面粗糙度值减小,加工表面变的平整,电荷发生转移缓慢,极化电阻增大,随着转速进一步增大,加工表面粗糙度值又增大,极化电阻值随之减小。电流密度在 0.31~1.58 μA/cm2之间变化,4 000 r/min 时电流密度最小为 0.31 μA/cm2,极化电阻为 24.29 kΩ·cm2,该切削参数对材料的耐腐蚀性能最有利。7055-T6铝合金腐蚀性能与加工表面的完整性有密切的关系,表面粗糙度小,没有切屑粘连的表面氧化层分布均匀,在 3.5%NaCl溶液环境下,Cl-离子与表面均匀接触腐蚀[14],因此在 4 000 r/min 时的电流密度最低,而表面粗糙度越大的表面,由于表面有凹坑和凸起,会使表面氧化膜的分布厚薄不均匀,同时形成的凹坑中聚集的Cl-离子浓度越大,腐蚀速率越快,加速表面膜的腐蚀[15],电流密度也逐渐增大。

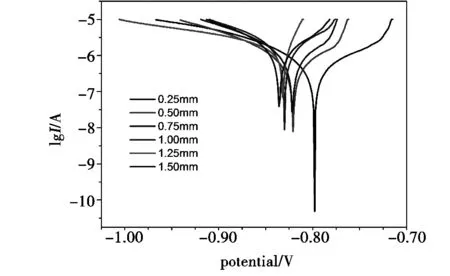

图8为不同轴向切深下的极化曲线,可以看出,随着轴向切深的增加,阳极极化电流密度逐渐增大,自腐蚀电位向负电位方向移动,材料的耐腐蚀性能逐渐降低。表3为不同轴向切深下的极化曲线得到的电化学腐蚀参数。

图8 不同轴向切深下的极化曲线Fig.8 Polarization curve under different cutting depth

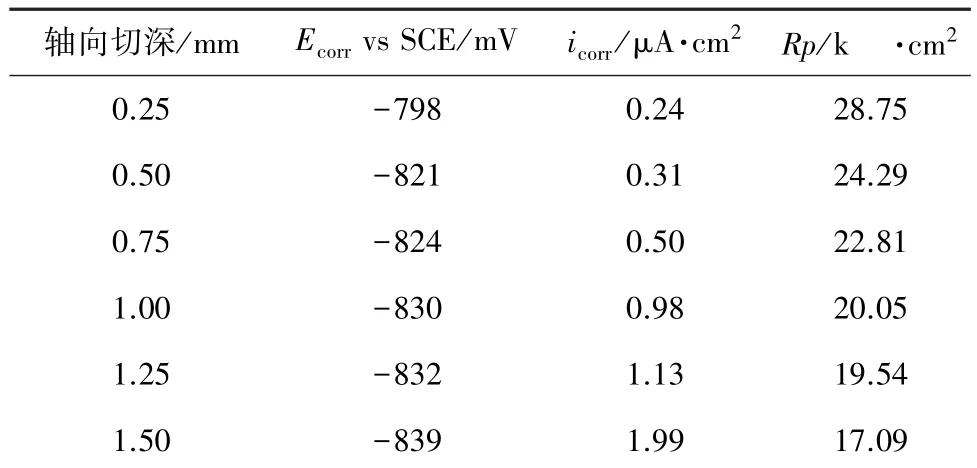

表3 不同轴向切深下的极化曲线得到的电化学腐蚀参数Tab.3 Polarization curve under different cutting depth of electrochemical corrosion parameters

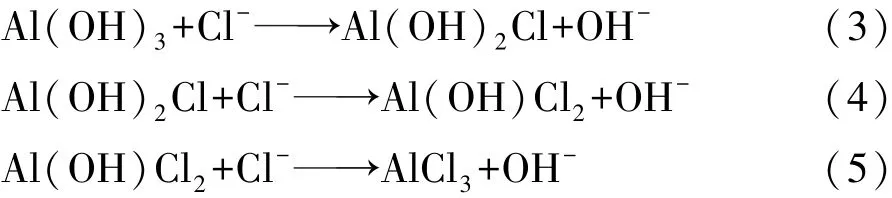

从表3可知,在切削转速为4 000 r/min,轴向切深为0.25 mm时,自腐蚀电位为-798 mV,电流密度为 0.24 μA/cm2,加工表面的耐腐蚀性能最优,这与加工表面的表面加工质量密切相关,在该切削参数下加工表面粗糙度数值最小。从切削力的变化范围可知随着轴向切深的增大,切削力逐渐增大,最大值可达269 N,而随着切削速度的增大,切削力虽然有增大的趋势,但是最大值为158 N,在轴向切深为1.5 mm时,加工表面有许多微裂纹存在,当电位达到击穿电位约-0.80 V时,电流密度迅速增大合金表面氧化膜被击破,其对合金的保护失效,电流密度急剧增大[16],腐蚀加剧。 在质量分数为 3.5%的 NaCl溶液中,铝合金腐蚀过程的主要电极反应为[17]:

在NaCl溶液中Cl-对铝合金的腐蚀敏感性也有一定的影响,Cl-易在铝合金表面的氧化膜不完整处或者微观组织不均匀的地方发生吸附并不断聚集,造成氧化膜的减薄和破裂,导致裸露的基体直接与腐蚀性溶液接触而反生反应[18],反应如下:

在较大的轴向切深下,由于表面缺陷面积较大,微观组织上的不均匀性使得Cl-优先在有缺陷的地方发生吸附,并且促使Cl-参与化学反应,从而加速铝合金基体的溶解以及裂纹的扩展,材料的抗腐蚀能力下降。

3 结论

(1)随着切削速度(主轴转速)的增大,表面粗糙度和切削力呈现先增大后减小再增大的变化规律;随着轴向切深的增大,切削力和表面粗糙度都呈现逐渐增大的变化规律。

(2)铣削加工后刀面对已加工表面的挤压强化改善了7055-T6铝合金的腐蚀性能。随着轴向切深的增大,自腐蚀电位逐渐向负极移动且电流密度呈现出增大的趋势;切削转速为4 000 r/min,轴向切深为0.25 mm时,加工表面耐腐蚀性能最优。

(3)材料耐腐蚀性能与切削加工表面质量有密切关系,微裂纹的存在会加速表面氧化膜的击破,其对合金表面的保护失效,导致腐蚀加剧。

[1] WILLIAMS J C, STARKE E A.Progress in structural materials for aerospace systems[J].Acta Materialia.2003, 51(19):5775-5799.

[2] MONDAL C,MUKHOPADHYAY A K,RAGHU T,et al.Tensile properties of peak aged 7055 aluminum alloy extrusions[J].Materials Science and Engineering A.2007,454-455:673-678.

[3] CAMPBELL C E,BENDARSKY L A,BOETTINGER W J,et al.Microstructural characterization of Al-7075-T651 chips and work piece produced by high⁃speed machining[J].Materials Science and Engineering,2006,430:15-16.

[4]仇健,李晓飞.硬质合金立铣刀高速铣削铝合金切削力实验研究[J].中国机械工程,2012,23(3):1555-1560.

[5]王立涛,柯映林,黄志刚,等.铝合金材料数控加工残余应力的分析[J].机械工程学报,2004,40(4):123-126.

[6] WANG S S, JIANG J T, FAN G H,et al.Microstruc⁃ture evolution in abrasion⁃induced surface layer on an Al-Zn-Mg-Cu alloy[J].Material Characterization,2014,98:18-25.

[7] FORSYTH P J E.Sequence of corrosion attack of ma⁃chining induced flow zone produced on some Al alloys that leads to rapid intergranular penetration[J].Materials Science and Tech⁃nology,1998,14(2):151-160.

[8] HUANG R S, LIN C J, ISAACS H S.A difference⁃im⁃aging technique used to study streaking corrosion of aluminum al⁃loys AA7075 and AA8006 in chloride solution[J].Electrochemi⁃cal and Solid⁃State Letters,2006,9(2):B11-B14.

[9] RAMGOPAL T, CHMUTZ P S, FRANKEL G S.Elec⁃trochemical behavior of thin film analogs of Mg(Zn,Cu,Al)2[J].Journal of The Electrochemical Society,2001,148(9):B348-B356.

[10]张入仁,万熠,李晨,等.模拟海洋环境下航空铝合金铣削表面的耐腐蚀性研究[J].工具技术,2011,45(12):12-15.

[11]王珊珊,时效处理及表面磨削对7xxx系铝合金局部腐蚀行为的影响[D].哈尔滨工业大学,2015.

[12] HUANG L P,CHEN K H,LI S,et al.Influence of high⁃temperature preprecipitation on local corrosion behaviors of Al-Zn-Mg alloy[J].Scripta Materialia,2007,56(4):305-308.

[13]万熠,艾心,刘战强,等.高速铣削航空铝合金7050-T7451时刀具的磨损破损[J].机械工程学报,2007,43(4):103-108.

[14]曹楚南,王佳,林海潮.氯离子对钝态金属电极阻抗频谱的影响[J].中国腐蚀与防护学报,1989,9(4):261-270.

[15]刘锋,俞娟,单大勇,等.AM30合金表面氧化锆微弧氧化涂层的腐蚀破坏过程[J].宇航材料工艺,2014,44(2):37-41.

[16] 马鋆,张立,南晴,等.Cr、V、Ta 添加剂对超粗晶硬质合金电化学腐蚀行为影响[J].粉末冶金材料科学与工程,2012,17(16):825-832.

[17]顾宝珊,杨培燕.B95铝合金在铈盐溶液中形成转化膜的电极反应机理[J].中国有色金属学报,2013,23(12):3387-3393.

[18]生海,董超芳,肖葵,等.高强铝合金裂纹尖端在3.5%NaCl溶液中的微区电化学特征[J].金属学报,2012,48(4):414-419.