马晶晶 赵一搏 酒永斌 王 耀 王方颉

(1 航天材料及工艺研究所,北京 100076)

(2 北京市射线应用研究中心,北京 100015)

0 引言

聚酰亚胺(PI)泡沫塑料由于具有耐高低温(-250~450℃)、轻质、吸声降噪、耐辐射、难燃、低发烟及无害气体释放等优良性能[1-3],已成为航空航天、国防、建筑和微电子等先进领域隔热、夹层、隔音、防震和绝缘等关键材料[4-6]。具有开孔结构的软质聚酰亚胺泡沫如Solimide 聚酰亚胺泡沫[7-8]等尽管满足了航空航天领域耐高温、轻质的需要,但其抗压性能不太理想,硬质高抗压聚酰亚胺泡沫引起了研究者的广泛关注。聚甲基丙烯酰亚胺泡沫(PMI)[9-10]密度低、力学性能优异(密度110 kg/m3条件下压缩强度至少为2 MPa),然而其空间环境适应性差,热变形温度仅为180~220℃,耐热性差,使用过程中吸湿率大,且吸湿之后材料发生变形并严重掉渣,力学性能等受到严重影响,这就限制了其作为结构支撑材料而使用。耐高温高抗压硬质芳香族聚酰亚胺泡沫[11]由于耐温等级高、力学性能好、空间环境适应性好,可以一定程度上弥补PMI 泡沫的不足,已成为近年来的研究热点。

由于硬质芳香族聚酰亚胺塑料具有轻质、耐高低温、高强等特点,以及近十年高技术领域需求的强大牵引,研究情报不断公开。本文重点综述了硬质芳香族聚酰亚胺泡沫的主要组分、结构与性能、制备工艺及其产品,分析了其在制备与研究过程中存在的问题,展望了未来硬质芳香族聚酰亚胺泡沫的发展趋势。

1 硬质芳香族聚酰亚胺泡沫的主要组分、结构与性能、制备方法及特性、产品性能与应用

1.1 主要组分、结构与性能

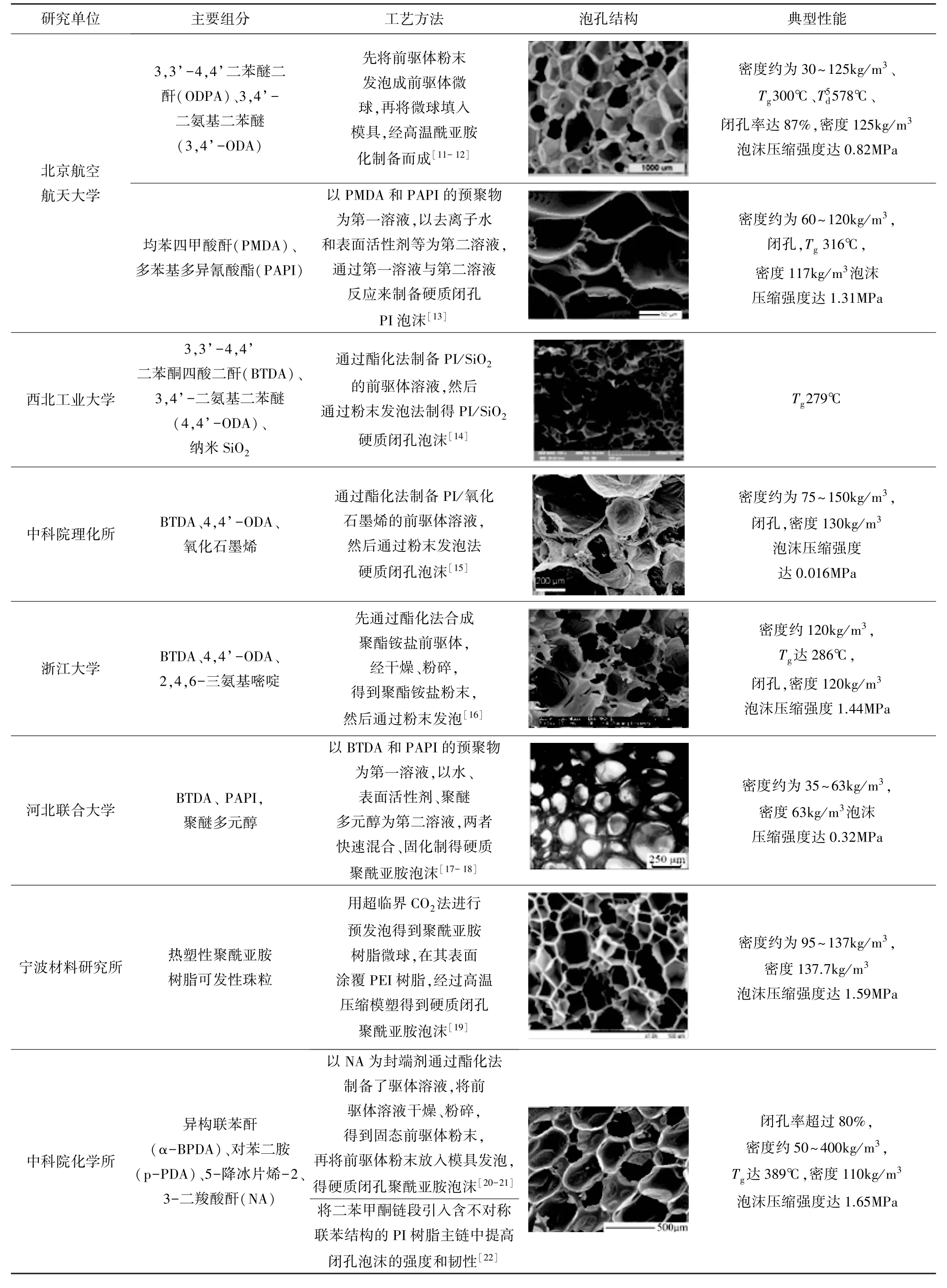

硬质芳香族聚酰亚胺泡沫的主要组分以及结构与性能见表1。

表1 硬质芳香族聚酰亚胺泡沫的组分、结构与性能Tab.1 Components,structure and properties of rigid aromatic polyimide foams

研究单位 主要组分 工艺方法 泡孔结构 典型性能航天材料及工艺研究所BTDA、4,4’-ODA先将预聚体粉末预发泡形成微球中间体后,填入模具再次发泡并相互粘接起来闭孔率超过80%,密度约30~120kg/m3,Tg达285℃,密度120kg/m3泡沫压缩强度达0.45MPa α-BPDA、间-苯二胺(m-PDA)、4-苯炔基苯酐(4-PEPA)先制备封端型聚酰亚胺前驱体树脂粉末,然后通过高温高压发泡制备硬质闭孔泡沫[23]闭孔率超过80%,密度约40~105kg/m3,Tg达385℃,密度105kg/m3泡沫压缩强度1.65MPa日本宇部兴产公司 热塑性聚酰亚胺板材先将热塑性聚酰亚胺加热至熔融温度挤出成片,向聚酰亚胺熔体中加压注入惰性气体,再快速卸压,加热发泡,得到聚酰亚胺泡沫片[24-26]暂未报道密度为50~250kg/m3,密度250 kg/m3泡沫压缩强度1.86MPa

由表1可知,硬质芳香族聚酰亚胺泡沫通常采用二胺与二酐反应生成聚酰胺酸等前驱体,然后发泡而成;另外也可采用聚酰亚胺树脂作为前驱体,通过特定的发泡方法制成。北京航空航天大学分别采用微球法[11]和一步液相缩聚法制备不同分子结构的聚酰亚胺泡沫,泡沫的Tg在260℃以上,泡沫密度为30~150 kg/m3,闭孔率最高可达87 %,密度为117 kg/m3的泡沫压缩强度可达1.31 MPa。

为了提高泡沫耐温性和抗压强度,中科院化学所[20-22]对分子结构进行设计,以α-BPDA 和p-PDA为二酐和二胺单体、以NA 为封端剂通过酯化法制备了前驱体溶液,目的是将交联结构引入聚酰亚胺前驱体树脂基体中,通过调控树脂的分子量,赋予树脂适当的熔融性,实现聚酰亚胺树脂的闭孔发泡; 然后将前驱体溶液干燥、粉碎,得到固态前驱体粉末,再将前驱体粉末放入模具发泡,得到硬质闭孔聚酰亚胺泡沫。结果表明,泡沫闭孔率超过80%,平均孔径约100~450 μm,密度52 kg/m3泡沫塑料抗压强度约为0.84 MPa,密度110 kg/m3泡沫塑料压缩强度约为1.65 MPa。

航天材料及工艺研究所[23]对聚酰亚胺前驱体树脂分子结构进行优化设计,采用α-BPDA 和m-PDA为主要单体,以4-苯炔基苯酐(4-PEPA)为封端剂,制备了苯炔基封端的聚酰亚胺树脂,克服了降冰片烯封端聚酰亚胺树脂加工窗口窄的不足,同时降低了聚酰亚胺树脂的熔体黏度、提高了树脂Tg和热稳定性,通过调控树脂的分子量,赋予树脂适当的熔融性;将上述树脂置于高压釜中,抽真空后充CO2排氧,连续三次后,升温到250℃加压至7.5 MPa,恒温2 h,然后继续升压到8 MPa,升温到280℃恒温1 h,升温到300℃恒温2 h,升温到320℃恒温1 h 然后卸压至常压,降温至室温后取出,通过热固化交联提高树脂的模量和刚性以获得硬质的泡体,同时确保泡沫发泡过程中泡膜泡壁强度高于内部气体压力,泡膜泡壁不会被破坏成开孔结构,最终获得硬质闭孔聚酰亚胺结构泡沫,所得材料密度为105 kg/m3时闭孔率87%、压缩强度为1.65 MPa。

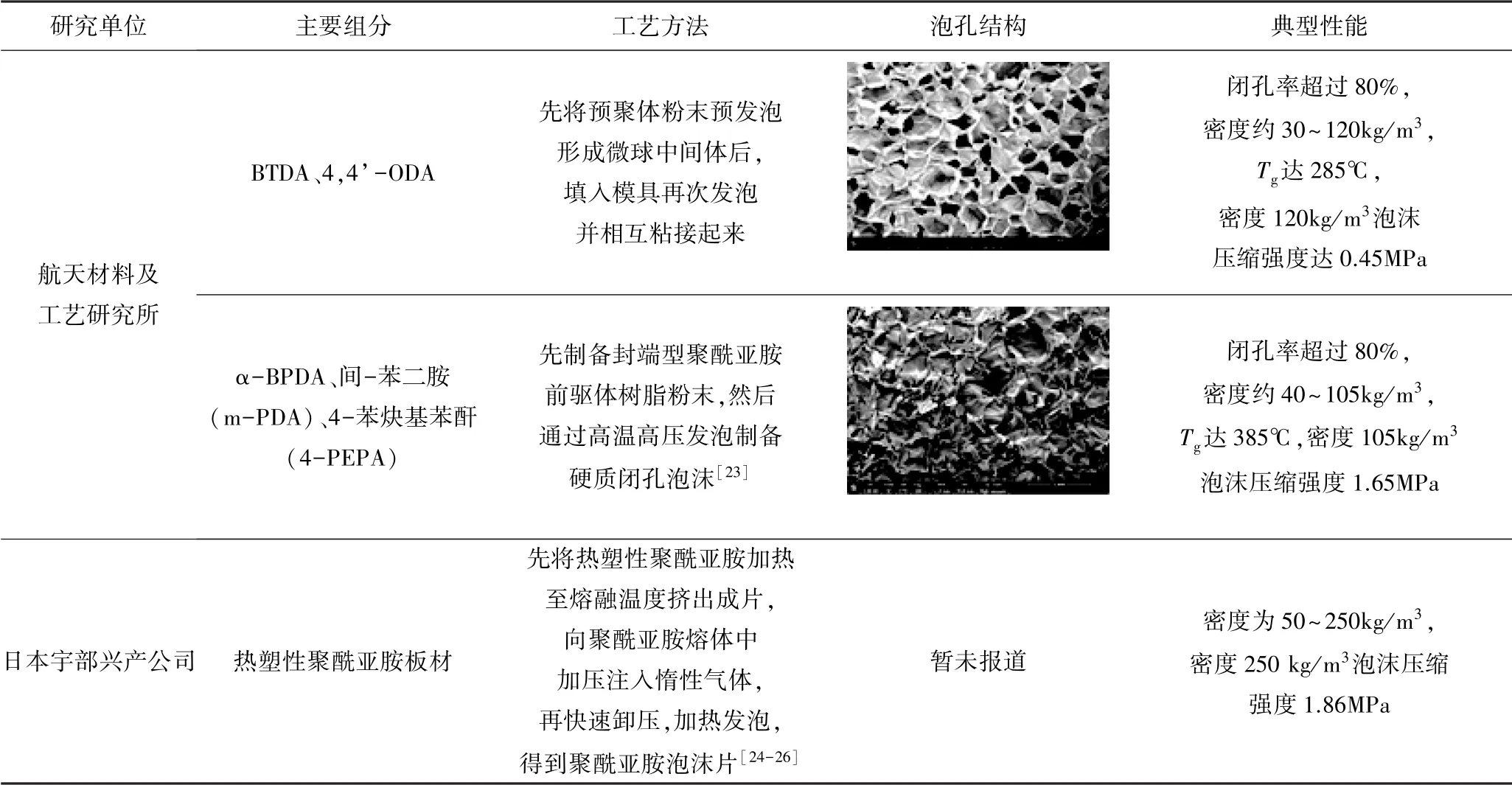

1.2 制备方法及特性

结合表1最新研究情况,发现目前硬质PI 泡沫制备方法主要有:粉末法(西北工业大学、浙江大学、中科院理化所)、微球法(北京航空航天大学)、一步液相缩聚法(北京航空航天大学、航天材料及工艺研究所)、封端树脂高温发泡法(航天材料及工艺研究所、中科院化学所)、超临界发泡法(宁波材料研究所)和挤出法(日本宇部兴产公司)。表2总结了以上6 种制备方法的基本原理与优缺点。

由表2可知,通过粉末法和微球法制备硬质聚酰亚胺泡沫操作相对简单,产品密度可控,然而其在发泡过程中常使用易燃易爆甲醇和四氢呋喃为溶剂,且产品泡孔均匀性不易控制;挤出法则对设备要求高;一步缩聚液相发泡法可室温发泡,然而其产品存在掉渣等问题;超临界发泡法环保,但是成型周期长,泡孔均匀性不易控制。相比之下,笔者认为制备硬质芳香族聚酰亚胺泡沫的理想方法是封端聚酰亚胺树脂发泡法,然而该方法仍然需要进一步优化完善,以提高材料综合性能,降低成本,改善生产效率。

表2 几种硬质芳香族聚酰亚胺泡沫的制备方法及特性Tab.2 Fabrication process of rigid aromatic polyimide foams and their features

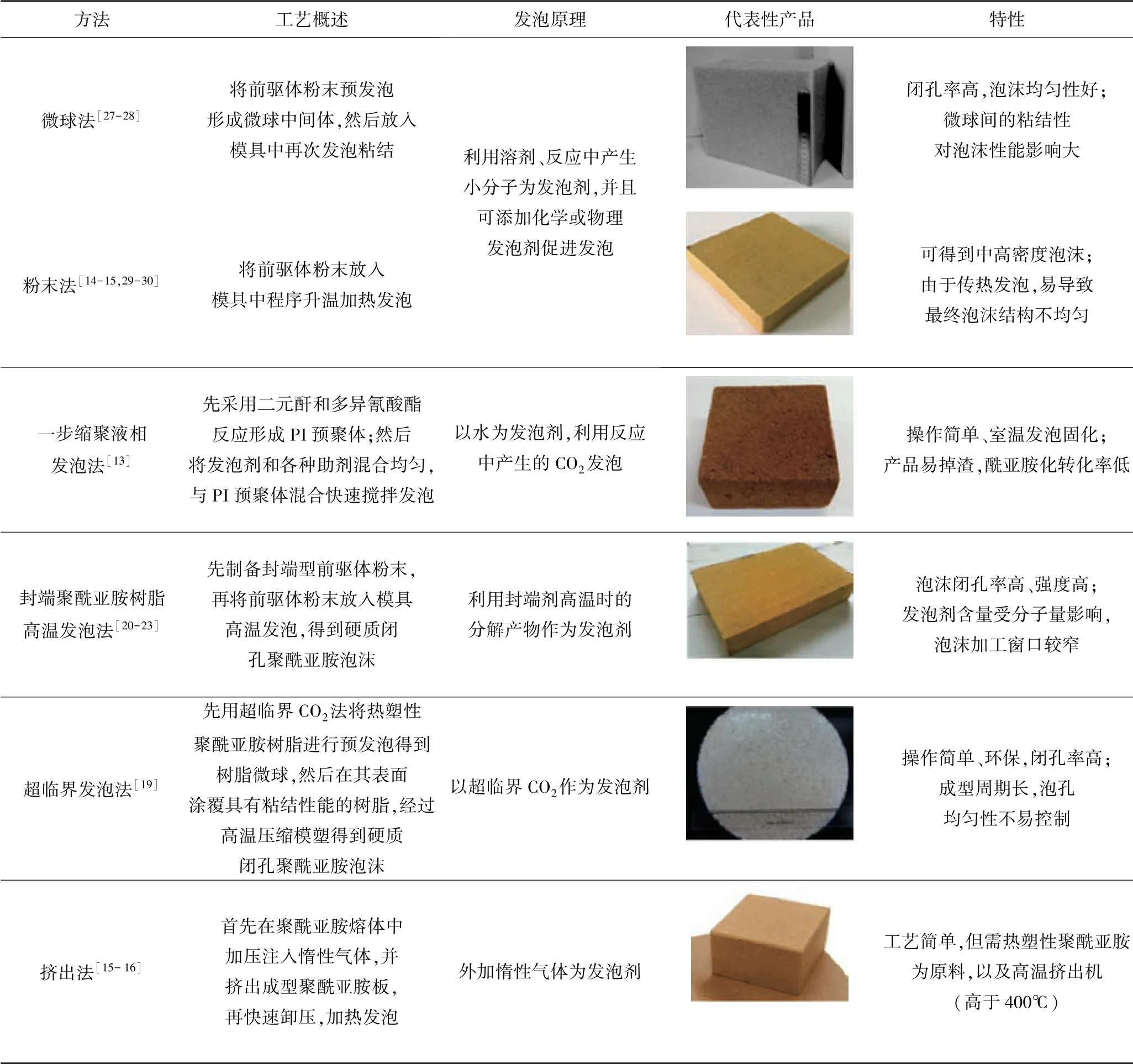

1.3 商业化产品性能与应用

目前商品化的硬质聚酰亚胺泡沫产品很少,只有少数几个国家具备生产高性能硬质聚酰亚胺泡沫的能力,主要集中在美国、德国和日本。表3列出了几种商品化硬质聚酰亚胺泡沫的性能与应用。

表3 几种商品化硬质芳香族聚酰亚胺泡沫的性能与应用Tab.3 Properties and applications of rigid aromatic polyimide foams for commercialization

目前国内关于硬质聚酰亚胺泡沫的研究仍然处于实验室研究阶段,还未出现商品化硬质闭孔聚酰亚胺泡沫的报道,这就迫切要求进一步提高我国硬质聚酰亚胺泡沫的研制水平,降低成本,推进工业化生产。

图1 TEEK-HH 聚酰亚胺泡沫[31]Fig.1 TEEK-HH polyimide foam[31]

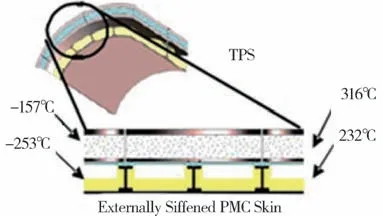

图2 低温燃料储罐剖面图[32]Fig.2 Section picture of low temperature fuel tank[32]

图3 RexfoamTM聚酰亚胺泡沫应用于船舶[1]Fig.3 RexfoamTMpolyimide foam for ship application[1]

2 拟解决的关键问题

目前硬质芳香族聚酰亚胺泡沫在实际应用中仍存在一些问题有待解决:(1)提高硬质聚酰亚胺泡沫的耐热性,目前硬质聚酰亚胺泡沫Tg已经达到385℃,但已经产业化的产品远低于该值,Tg均小于320℃,无法满足某航天技术型号用蒸汽管路表面对隔热材料对热变形温度的要求;(2)提高硬质聚酰亚胺的抗压强度,现有硬质PMI 泡沫在密度100 kg/m3时压缩强度至少达到2 MPa,而芳香族聚酰亚胺泡沫的压缩强度相对较低;(3)我国对硬质聚酰亚胺泡沫的需求基本依赖进口,生产成本高,工艺流程复杂,如何提高其国产化水平也是面临的重要问题。

3 展望

芳香族硬质聚酰亚胺泡沫由于耐温等级高、力学性能好、空间环境适应性好,在航空航天、航海等领域有着广阔的应用前景和发展空间。综合考虑硬质芳香族聚酰亚胺泡沫主要组分、结构与性能、制备工艺、产品性能及应用4 个方面的研究现状,针对本领域所需解决的关键问题,笔者认为需从优化分子结构设计和制备工艺角度出发制备轻质高抗压的硬质聚酰亚胺泡沫塑料。

今后研究的重点将放在:

(1)开展分子结构优化设计,制备高强度聚酰亚胺前驱体树脂;

(2)开展发泡工艺优化,重点发展封端树脂高温发泡法,制备高抗压、结构均匀的硬质聚酰亚胺泡沫;

(3)在保证结构性能的基础上,降低原材料成本;

(4)以我国航空航天等领域的实际应用为背景,开展硬质高抗压聚酰亚胺泡沫的应用研究。

本文对硬质聚酰亚胺泡沫的研究现状做简要介绍,旨在引起从事该项目专业人士的关注,以进一步提高我国硬质聚酰亚胺泡沫研制的技术水平。希望今后能尽快开发出使用性能好的硬质聚酰亚胺泡沫材料,使更多品种的聚酰亚胺泡沫材料早日实现国产化。