(陕西理工大学材料科学与工程学院,矿渣综合利用环保技术国家地方联合工程实验室,陕西省冶金渣资源化利用工程技术研究中心,汉中 723001)

0 引言

镁合金具有低密度、高比强度、高比刚度和高比弹性模量及易于加工和回收等优点[1-2],而成为最具潜力的金属结构材料之一,在航空航天、汽车和电子工业等领域具有重要的应用价值和广阔的发展前景[3]。其中,以AZ91、AZ80、AZ31 等为典型代表的Mg-Al-Zn(AZ)系合金,因其价格相对低廉、室温力学性能优良而得到较为广泛的应用。但是,由于沿晶界析出的β-Mg17Al12相(熔点436 ℃)在高温下易发生软化[4],导致合金的高温力学性能相对较差[1],长期使用温度一般不能超过120 ℃[5],这就使其应用范围受到一定的限制。为此,如何提高AZ 系合金的高温性能就成为进一步扩大其应用范围的关键。Ca以其价格低廉和质轻,而作为镁合金最重要的微合金化元素之一,近年来已被用于提高镁合金的高温及蠕变性能[6]。在AZ 系合金中添加微量Ca,可细化晶粒、改善β-Mg17Al12相的形态及分布、形成高熔点的热稳定相(如Al2Ca,熔点1 079 ℃)等[7-10],阻碍晶界滑移,提高合金的室温及高温力学性能[11]。

Y.Z.DU等[12-13]研究表明,Ca能有效细化镁合金晶粒。Z.T.JIANG 等[6]发现,添加1% Al2Ca 化合物时,可使铸态AZ31 合金的平均晶粒尺寸由354 μm减小至198 μm。龚晓毅等[14]研究表明,Ca 添加量达到0.47%时,铸态和挤压态组织均可得到细化。其中,挤压态晶粒的平均尺寸在未加Ca时为15 μm,添加0.47%Ca 后,减小至10 μm;随Ca 含量增加至0.085%,铸态合金的力学性能逐渐提高;但是,继续增加Ca 含量,力学性能降低,加入0.47%Ca 后,力学性能显着恶化。刘威[15]和黄金角等[16]均研究了Ca对AZ91 镁合金组织和性能的影响。刘威等研究发现,随Ca 含量增加,β-Mg17Al12相由不连续的网状转变为细小条状,当Ca 含量达到1.25%时,晶粒细化最明显,此时合金的室温拉伸强度达到最高150 MPa,断面收缩率为22.8%;黄金角等研究结果表明,当加入0.4%Ca 时,合金的综合力学性能达到最佳,其拉伸强度和伸长率分别达到261 MPa 和14.8%,与未加Ca 时比较,分别提高了51%和691%。曹凤红等[17]研究表明,当Ca 含量为1.0%时,铸态Mg-5Sn-3Al-2Zn合金的室温力学性能最高;当Ca含量达到2.0% 时,力学性能则大幅降低。W.Q.ZHANG 等[2]研究 了Ca 对Mg-4Zn-4Al-xLa-yCa(x+y=4)合金组织及力学性能的影响。结果表明,随Ca含量增加,合金室温及175 ℃的拉伸强度显着提高。

目前,关于Ca对AZ系合金组织性能影响的研究较多,但Ca 的加入量相对较少。有关高Ca 添加量(1.75%~3.0%)对高Zn 含量(≥8%)的AZ 系镁合金组织及性能影响的研究少见报道。为此,本文主要研究了高Ca 含量对Mg-5Al-8Zn-xCa 合金组织及力学性能的影响,以期为AZ 系镁合金性能的提高及应用范围的进一步扩大提供实验支持。

1 实验

1.1 主要材料

试验合金为Mg-5Al-8Zn-xCa(x=0,1.75,2.0,2.25,2.5,2.75,3.0,wt%,下同),制备合金的原材料为工业纯Mg(99.8%)、Al(99.7%)、Zn(99.8%)和Mg-25%Ca中间合金。

1.2 制备方法

合金熔炼在井式坩埚电阻炉中进行,使用工业专用覆盖剂保护,采用普通铸造法制备合金。熔炼时,先将石墨坩埚预加热至450 ℃,再将经预热(200 ℃)的Mg、Al、Zn 原料按比例加入炉内熔化,待熔体温度达到750 ℃时,加入Mg-25%Ca 中间合金,使之完全熔化后搅拌3 min,保温15 min。然后,加入RJ-6 精炼剂进行精炼处理后降温至720 ℃,保温10 min。再降温至680 ℃,出炉、除渣并浇入预热至250 ℃的金属模中,得到Φ14 mm×120 mm 的合金试棒。熔炼所得合金的实际化学成见表1。使用XRD-7000S 型X 射线衍射仪分析物相;用4%的硝酸酒精浸蚀试样;用Nikon Epiphot 光镜和JSM-6390 扫描电镜观察组织;使用HV-120 维氏硬度计测试硬度,载荷为3 kg、加载时间为20 s,测3 点,取其平均值;用WDW3100型电子万能拉机进行拉伸试验;使用JSM-6390扫描电镜进行EDS能谱分析、观察断口形貌。

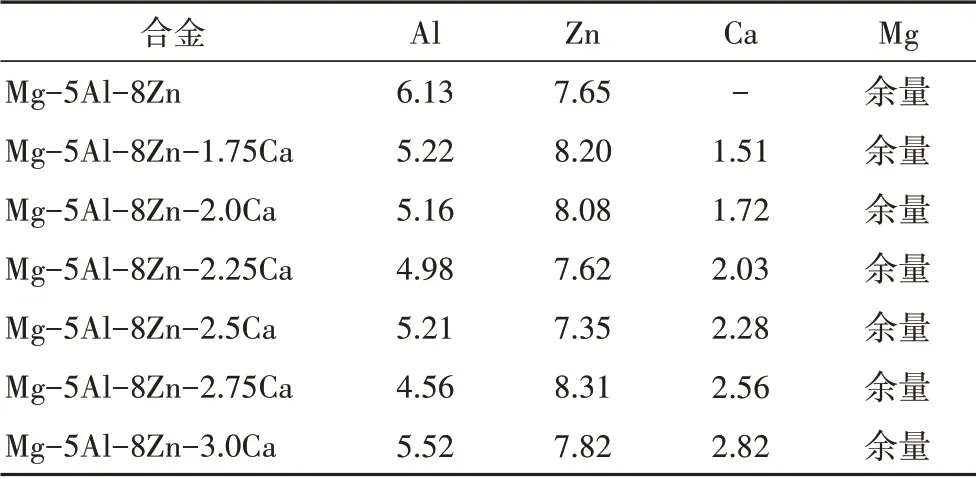

表1 Mg-5Al-8Zn-xCa合金的化学成分Tab.1 Chemical composition of Mg-5Al-8Zn-xCa alloys wt%

2 结果与讨论

2.1 显微组织

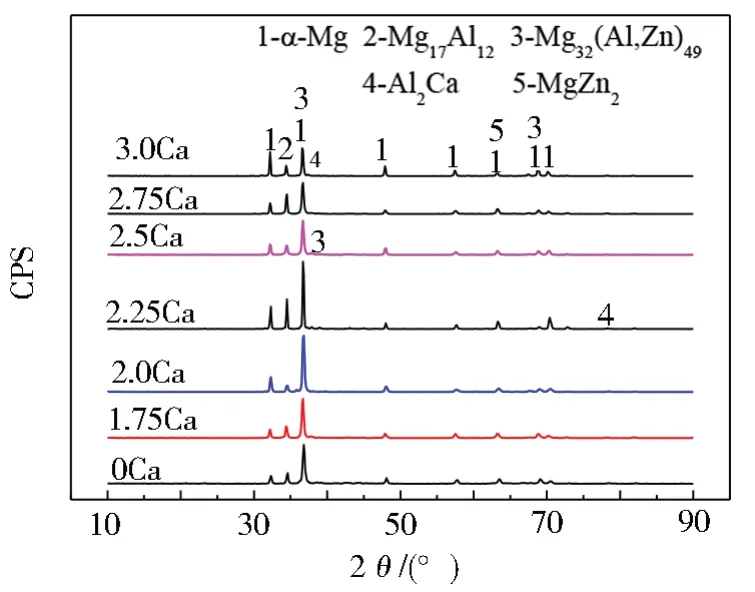

图1为Mg-5Al-8Zn-xCa 合金的XRD 衍射图谱。可知,未加Ca 时,铸态Mg-5Al-8Zn 合金主要由α-Mg 基体、β-Mg17Al12、Mg32(Al,Zn)49和MgZn2四相组成;添加Ca后,出现了Al2Ca新相。

图1 Mg-5Al-8Zn-xCa合金的XRD图谱Fig.1 XRD patterns of Mg-5Al-8Zn-xCa

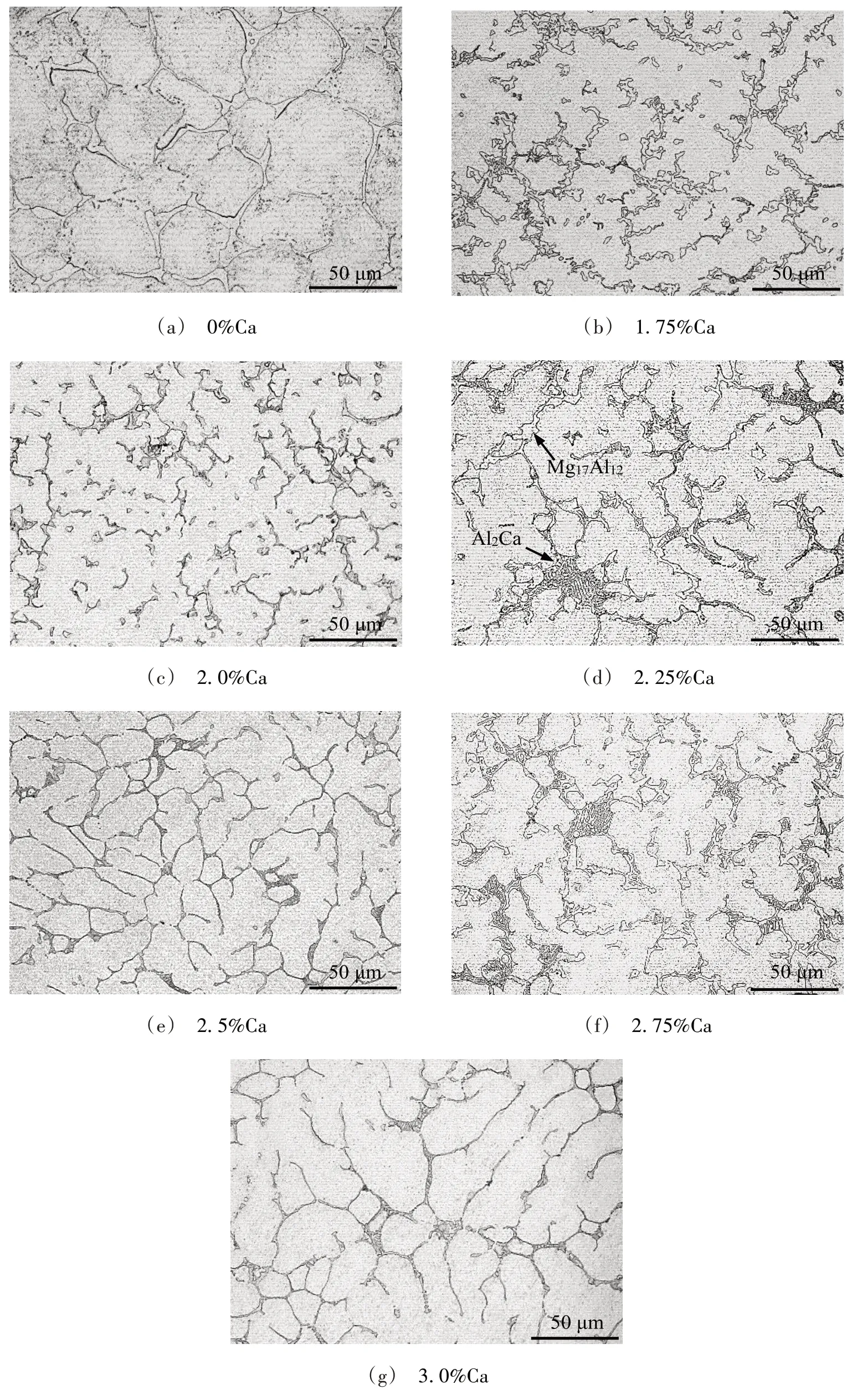

图2 Mg-5Al-8Zn-xCa合金的显微组织Fig.2 Microstructures of Mg-5Al-8Zn-xCa alloys

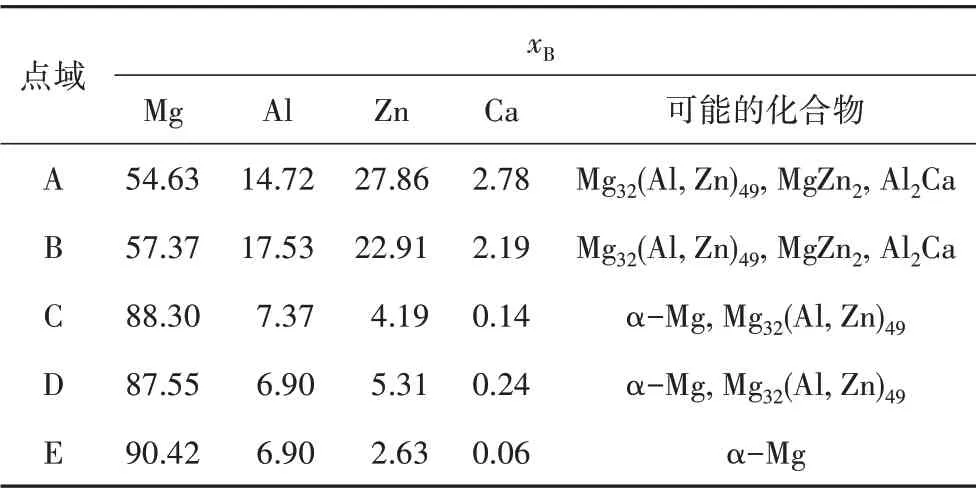

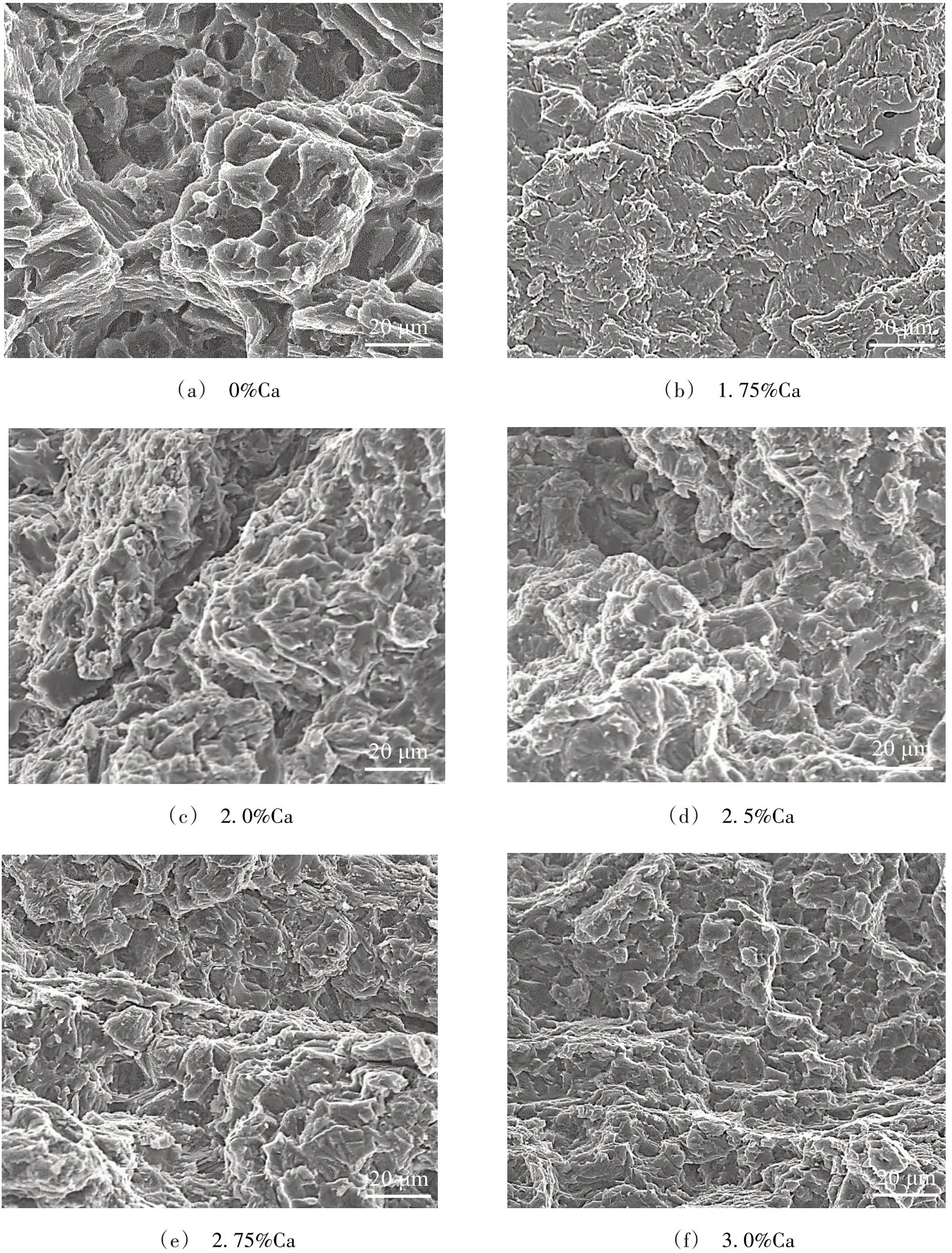

图2为铸态Mg-5Al-8Zn-xCa 合金的显微组织。可见,未加Ca 时,β-Mg17Al12相主要呈粗大(宽化)的网状分布于晶界上,使晶界出现了宽化现象[2(a)]。随着Ca的添加及其含量的逐渐增大,β-Mg17Al12相发生了显着变化,同时,晶界上出现了层片状物相。图3及表2、表3为添加2%Ca 和2.25%Ca 时,合金中第二相的SEM 貌及EDS 分析结果。并结合图1的XRD分析可知,当添加2.0%Ca 时,β-Mg17Al12相主要呈不规则的条棒状和点状,如图3(a)中A、B、E 点;此时,微量的Al2Ca 相应该为细小点状,由于含量很少,与β-Mg17Al12相混为一体而难以分辨,如图3(a)中A点。当添加2.25%Ca 时,晶界上出现了层片状物相,如图3(b)中A、B 点域,结合杨光昱[10]和B.JING等[18-20]的研究结果,可知应为Al2Ca 相;Mg32(Al,Zn)49相以及MZn2相主要呈点、块状分布于α-Mg 基体内和晶界上[21][图3(b)]。同理可知,当添加(2.5,2.75,3.0)%Ca时,层片状Al2Ca相及网状β-Mg17Al12相逐渐细小化[图2(e)~(g)]。

根据上述分析,由图2可以看出,当添加1.75%Ca 和2.0%Ca 时,β-Mg17Al12相由原来粗大的连续网状逐渐转变为相对细小的断续网状分布于晶界上,表明其含量减少;与此同时,出现少量Al2Ca 相并存在于β-Mg17Al12相中;基体晶粒尺寸逐渐减小[图2(b)(c)]。当添加2.25%Ca 和2.5%Ca 时,合金中出现了大量粗大的层片状Al2Ca 相,与原来较为粗大的断续状β-Mg17Al12相共存于晶界上;基体晶粒尺寸没有明显变化[图2(d)(e)]。当添加2.75%Ca时,晶界上的层片状Al2Ca 相及网状β-Mg17Al12相显着细小化;基体晶粒尺寸进一步减小[图2(f)]。当添加3.0%Ca 时,原来细小的层片状Al2Ca 相及网状β-Mg17Al12相的形貌及分布未发生明显变化;但基体晶粒尺寸显着增大,出现了明显的粗化现象[图2(g)]。

综上所述,随Ca 含量逐渐增加,粗大的网状β-Mg17Al12相逐渐细小化,呈断续网状分布于晶界上,而且其体积分数逐渐减少;Al2Ca 相呈层片状分布于晶界上,其体积分数逐渐增加;晶粒尺寸先减小,后增大。

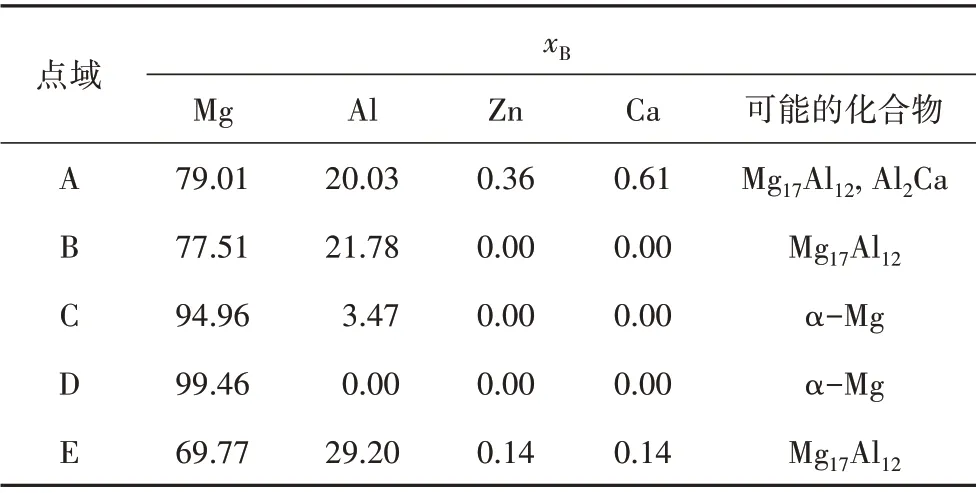

表2 Mg-5Al-8Zn-2.0Ca合金的EDS分析结果Tab.2 EDS analysis results of as-cast Mg-5Al-8Zn-2.0Ca alloy wt%

表3 Mg-5Al-8Zn-2.5Ca合金的EDS分析结果Tab.3 EDS analysis results of as-cast Mg-5Al-8Zn-2.5Ca alloy wt%

图3 Mg-5Al-8Zn-xCa合金中第二相SEM形貌及EDS分析Fig.3 SEM images and EDS analysis of the second phases in Mg-5Al-8Zn-xCa alloy

在合金凝固过程中,溶质元素的偏析能力及形核作用对铸态合金组织的细化有着重要的影响[16]。研究表明[22],Ca 具有强烈的偏析能力和较强的形核作用,适量的Ca 能有效细化铸态组织,但过量的Ca可能导致晶粒发生粗化[6]。在凝固初期,部分Ca 富集于晶体生长界面前沿[14],阻碍晶粒生长,细化了晶粒[23-24];同时,加入的Ca 将使固/液界面液体产生较大的成分过冷,促使形核,提高形核率,从而细化晶粒[24-25]。另一部分Ca 与Al 结合形成Al2Ca 化合物,其中,部分Al2Ca 存在于过冷层并作为α-Mg 有效的异质形核核心,细化晶粒[23];其余的Al2Ca 则偏聚于晶界处[15],阻碍晶粒长大,细化了晶粒。随Ca 含量逐渐增加,Al2Ca 析出相的体积分数增大,晶粒逐渐细化[25]。但当Ca 含量超过一定值后,会增加合金的凝固潜热,使固/液界面前沿温度升高,减小过冷度[24],降低形核率,导致晶粒发生粗化[26];而且,添加过量Ca后形成的大量Al2Ca易发生聚集,从而导致有效的异质形核数减少,使晶粒的细化效果减弱[6],最终也会导致晶粒粗化。在本试验中,当Ca 含量为2.75%时,晶粒细化效果达到最佳[图2(f)];当Ca含量为3.0%时,晶粒发生显着粗化[图2(g)]。

Ca 含量的变化对Al2Ca 相和β-Mg17Al12相的形貌、尺寸及体积分数等也产生重要影响。本试验中,随Ca 含量逐渐增加,原来分布于晶界的细小点状共晶Al2Ca 相逐渐转变为相对粗大的层片状[10],它阻碍了β-Mg17Al12相的生长[16-17],从而使β-Mg17Al12相形貌也发生变化。从表面能的角度进行分析,有研究发现[13],相间表面能(相表面积与单位表面能的乘积)对共晶组织形貌有重要影响,即相间表面能增大或减小都会使合金相的形貌发生相应的改变。本试验研究中,随着Ca 含量从1.75%逐渐增加到3.0%,Al2Ca 相的体积分数逐渐增大,Al2Ca 相的相表面积增大,从而提高了相间表面能[18,27],最后导致Al2Ca 相呈层片状分布于晶界上;与此同时,由于形成的Al2Ca 相的体积分数逐步大,使合金中Al的含量逐渐减少,导致β-Mg17Al12相的体积分数减小,相间表面积减小,最终使相间表面能降低[18,27],结果使β-Mg17Al12相逐渐呈细小、断续状分布于晶界上[图2(b)~(g)]。

2.2 力学性能

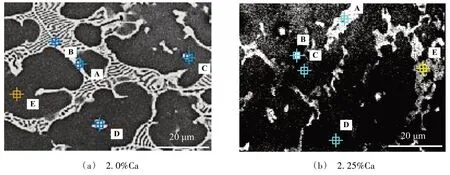

图4为Mg-5Al-8Zn-xCa 合金硬度及抗拉强度与Ca 含量的关系曲线。由图4(a)(b)可见,随Ca 含量的增加,合金硬度逐渐提高,抗拉强度先提高、后降低。具体而言,未添加Ca时,合金硬度与抗拉强度分别为72和108 MPa。随Ca 含量逐渐增加到2.75%时,硬度提高至98 MPa;抗拉强度则达到最大值,为138 MPa,与未添加Ca时相比,抗拉强度提高了28%。当Ca 含量为3.0%时,硬度提高至101 MPa,与未添加Ca 时相比,提高了40%;此时,抗拉强度下降至132 MPa。

合金的力学能既与基体组织密切相关,也与第二相的性质(如硬度、强度等)、形态、尺寸、分布及体积分数等密切相关。在Mg-5Al-8Zn-xCa 合金中,Al2Ca 为室温Laves 脆性高硬相(硬度356 MPa),β-Mg17Al12也是室温硬脆相(硬度175 MPa)。在试样拉伸时,合金中的这些硬脆相一般很难发生塑性变形,那么将在这些硬质相周围产生应力集中,这时裂纹就可能首先在硬质相中萌生、扩展;同时,这些粗大的硬脆相还会割裂基体,在拉伸过程中易产生应力集中,使裂纹沿第二相与基体晶粒的界面处产生、扩展。上述两方面作用的结果均会使合金材料的脆性增加,导致合金试样发生早期断裂,降低材料的力学性能。如果这些粗大的硬脆相能够逐渐细小化并呈弥散状分布,则可有效减少应力集中,提高合金的力学性能。

图4 Ca含量对Mg-5Al-8Zn-xCa合金硬度及抗拉强度的影响Fig.4 Effects of Ca content on hardness and tensile strength of Mg-5Al-8Zn-xCa alloys

在本试验研究中,随Ca 含量从1.75%增加到3.%,合金硬度逐渐提高,主要缘于高硬度Al2Ca相的体积分数增大所致。随Ca 含量逐渐增加到2.75%,合金的抗拉强度逐步提高并达到最大值,主要原因是由于α-Mg 基体晶粒细化产生的细晶强化作用所致;同时,粗大的层片状Al2Ca 相和粗大的网状β-Mg17Al12相逐渐断裂并相对细小化,对抗拉强度的提高也有一定贡献;还有,细小的Mg32(Al,Zn)49相以及MZn2相沿晶界析出,能够钉扎晶界,阻碍位错运动,这对抗拉强度的提高也起到一定的作用。当Ca含量增加到3.%时,合金的抗拉强度发生降低,主要原因是由于α-Mg基体晶粒发生粗化所致。

2.3 断口形貌

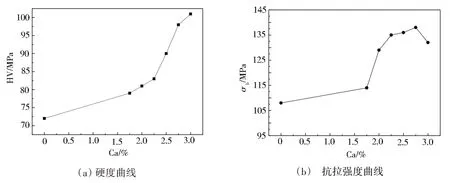

图5为Mg-5Al-8Zn-xCa 合金的室温拉伸断口形貌。可见,随着Ca含量逐渐增加到2.75%,解理台阶数量逐渐增多,解理小平面的面积逐渐减小、数量逐渐增加,断口上的撕裂棱也逐渐增多[图5(a)~(e)]。表明α-Mg 基体晶粒逐渐细化[图2(a)~(f)],撕裂时产生的微塑性变形量增加,合金的抗拉强度逐渐提高[图4(b)]。但是,当Ca 含量增加到3.%时,出现了解理台阶数量减少、解理小平面面积增大、解理小平面数量减少,以及断口上的撕裂棱数量减少的现象[图5(f)]。表明α-Mg 基体晶粒出现粗化,如图2(g),撕裂时产生的微塑性变形量减小,合金的抗拉强度发生下降[图4(b)]。合金断裂形式均为准解理脆性断裂。

图5 Mg-5Al-8Zn-xCa合金的室温拉伸断口形貌Fig.5 Fractures surfaces of Mg-5Al-8Zn-xCa alloys at room temperature

3 结论

(1)铸态Mg-5Al-8Zn-xCa(x=0,0.25,0.5,0.75,1.0,1.25,1.5)合金主要由α-Mg 基体、β-Mg17Al12、Mg32(Al,Zn)49、MgZn2和Al2Ca相组成。

(2)随Ca 含量从1.75%逐步增加到2.75%,α-Mg 基体晶粒及β-Mg17Al12相逐渐细化;Al2Ca 相呈层片状分布于晶界上;Ca 含量继续增加至3.0%,α-Mg基体晶粒又出现粗化现象。

(3)随Ca 含量从1.75%逐渐增加到3.0%,合金硬度逐步提高;抗拉强度先提高、后降低,在2.75%Ca 时达到最大值138 MPa,与未添加Ca 时相比,提高了28%;合金拉伸断裂形式均为准解理脆性断裂。