(湖北三江航天江北机械工程有限公司,孝感 432100)

文 摘 对检测图像的空间分辨率、信噪比和对比度的影响因素进行了研究。采用不同的工艺参数对碳纤维缠绕发动机壳体进行了数字射线DR成像检测试验。试验结果表明,当其他检测参数不变时,焦点尺寸和放大倍数对图像的空间分辨率影响较大;管电压、管电流和单帧积分时间对图像的信噪比有影响;管电压和管电流对图像的对比度均具有一定影响。

0 引言

碳纤维缠绕发动机壳体已成为固体火箭发动机壳体的重要发展方向,壳体在成型过程中会产生孔洞、夹杂、分层、脱粘等缺陷[1-2]。采用数字射线DR成像检测可快速、有效地对碳纤维缠绕发动机壳体的内部质量进行检测,其主要是通过观察数字图像的影像特征来对检测结果进行判定,为了保证检测结果的可靠性,本文针对空间分辨率、信噪比和对比度三个基本因素[3]进行了研究。

1 检测试验

1.1 试验设备

数字射线成像检测系统主要由一台最大管电压为600 kV 的高频恒压定向X 射线机和一个像素尺寸为100 μm 的面阵探测器组成,其中X 射线机的射线管具有0.5和1.5 mm双焦点。

1.2 透照布置

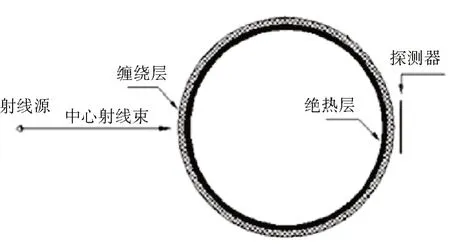

根据碳纤维缠绕壳体和试验设备的结构特点,采取法线垂直透照壳体的透照布置,见图1。

图1 碳纤维缠绕壳体透照布置Fig.1 Tranillumination layout of carbon filament-wound motor case

2 结果与讨论

2.1 图像空间分辨率影响因素

2.1.1 焦点尺寸对图像空间分辨率影响

在其他检测参数不变的情况下,分别采用不同的焦点对φ1200 mm 的碳纤维缠绕壳体进行检测试验,对不同检测情况下图像空间分辨率进行测量、分析,确定焦点尺寸对图像空间分辨率的影响。

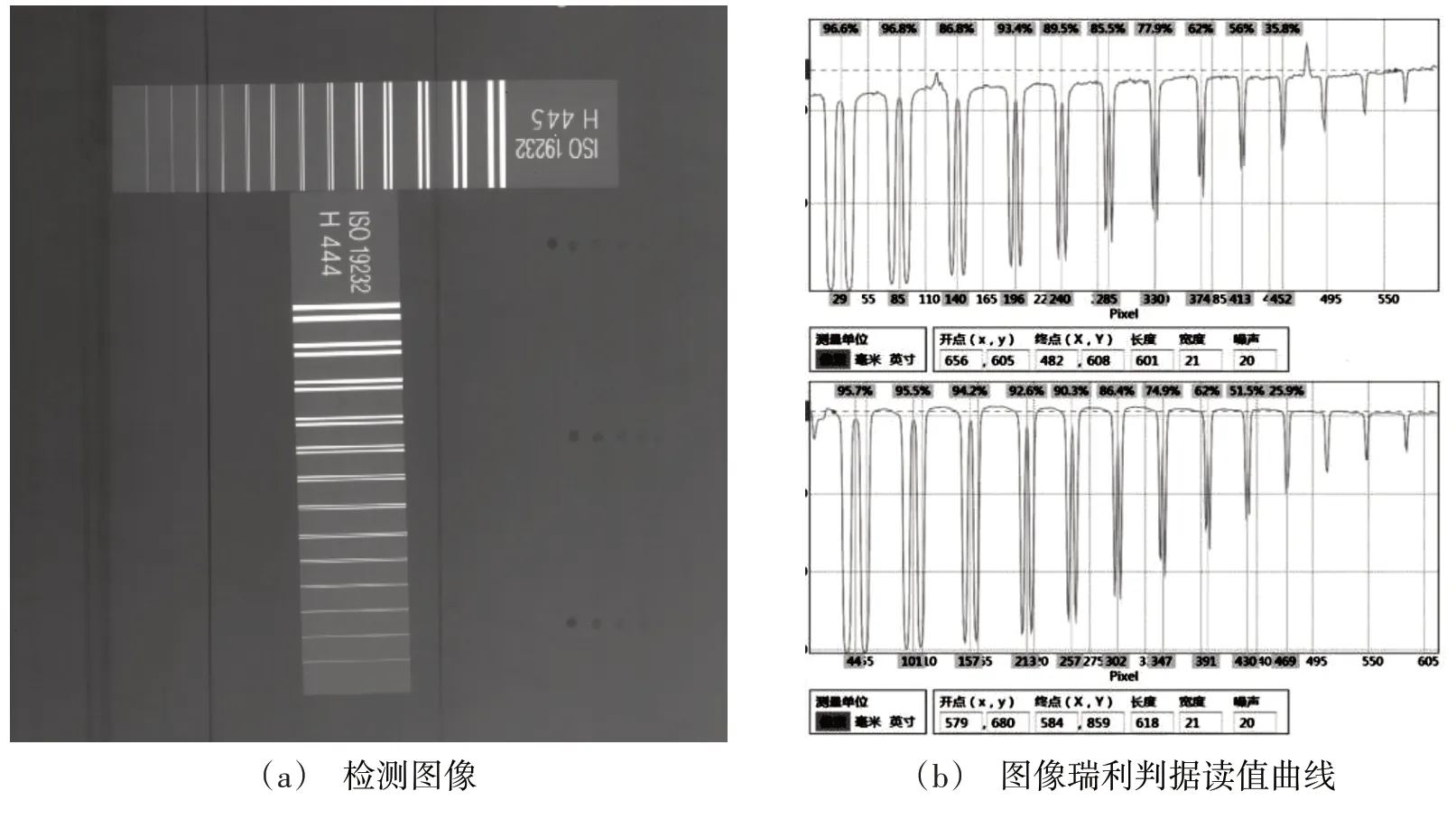

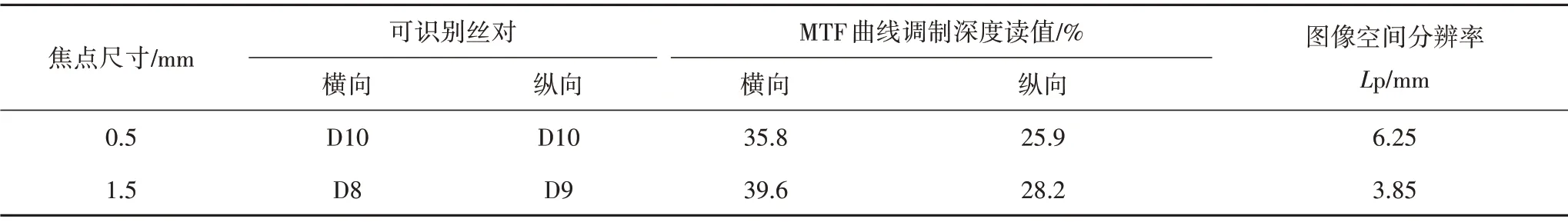

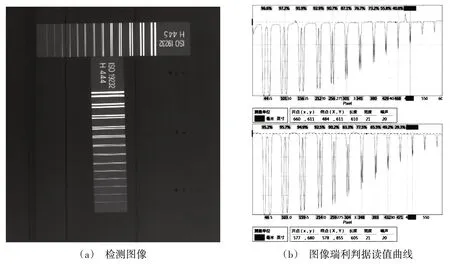

图像空间分辨率采用双丝像质计进行测定,0.5和1.5 mm 的焦点尺寸空间分辨率测试结果分别如图2图3所示,按照瑞利判据曲线深度达到20%即可识别该组丝对[4]的测试结果如表1所示。

图2 焦点尺寸为0.5 mm测试结果Fig.2 Test result under focus of 0.5 mm

图3 焦点尺寸为1.5 mm测试结果Fig.3 Test result under focus of 1.5 mm

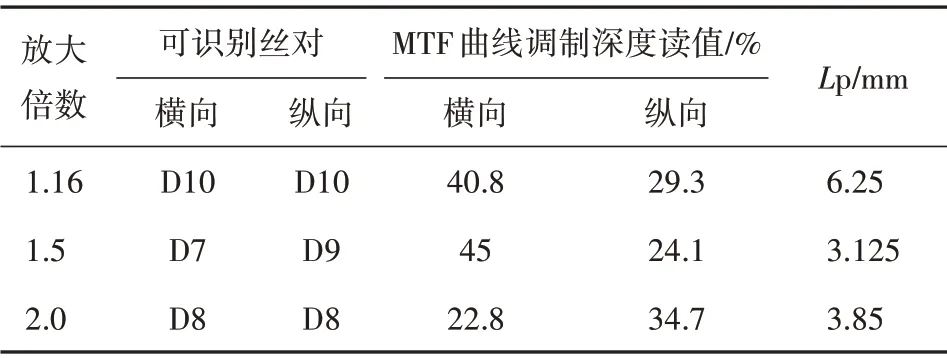

表1 图像分辨率测试结果Tab.1 Test results of spatial resolution

从表1中的试验数据分析,在其他参数不变的情况下,采用较小的焦点尺寸进行透照可获得较高的图像空间分辨率。

2.1.2 放大倍数对检测图像空间分辨率影响

在相同的检测参数下,通过采用不同放大倍数[4]对φ1 200 mm的碳纤维缠绕壳体进行检测试验,对不同放大倍数下图像空间分辨率进行测量、分析,确定放大倍数对图像空间分辨率的影响。

试验采用的面阵探测器像素尺寸为100 μm,检测系统的固有不清晰度应为0.2 mm;X 射线管的焦点尺寸选用0.5 mm。最佳放大倍数计算公式如下:

式中,M0为最佳放大倍数;UD为固有不清晰度;φ为焦点尺寸[4];试验时UD为0.2 mm,φ为0.5 mm,计算得出M0为1.16。

不同放大倍数下空间分辨率测试结果分别如图4~图6所示,按照瑞利判据曲线深度达到20%即可识别该组丝对[4]的测试结果如表2所示。

从表2中的试验数据分析,在其他参数不变的情况下,采用最佳放大倍数对碳纤维缠绕壳体进行检测时,图像分辨率最高。

图4 放大倍数1.16测试结果Fig.4 Test result under magnification of 1.16

图5 放大倍数1.5测试结果Fig.5 Test result under magnification of 1.5

图6 放大倍数2测试结果Fig.6 Test result under magnification of 2

表2 图像分辨率测试结果Tab.2 Test results of spatial resolution

图7 图像信噪比测试位置Fig.7 Test-points of SNR

表3 信噪比测试结果Tab.3 Test results of SNR

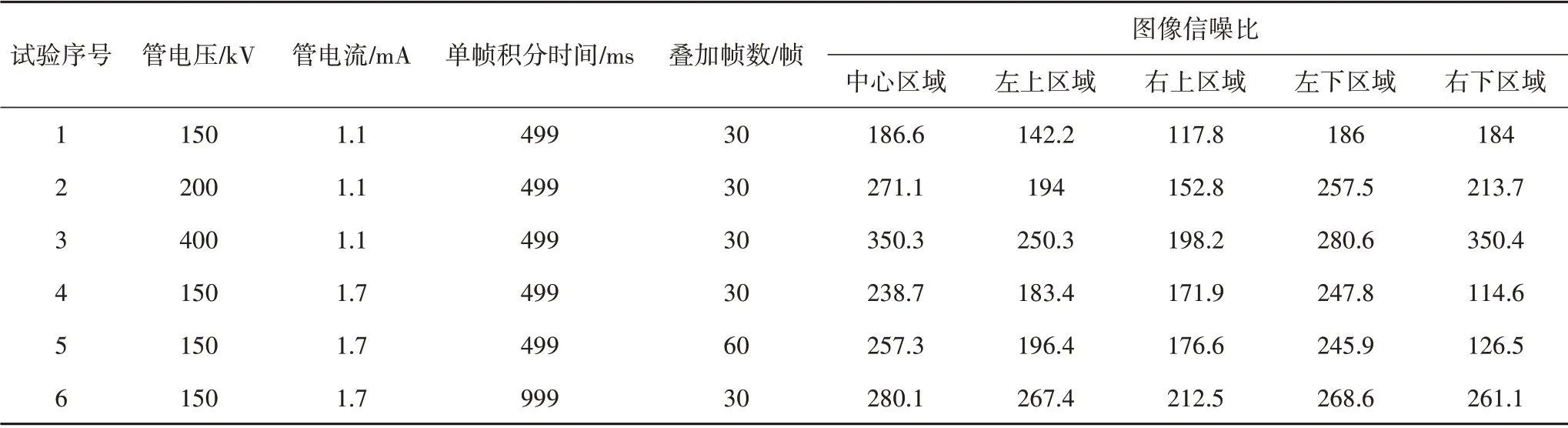

2.2 图像信噪比影响因素

在相同的检测参数下,分别改变管电压、管电流、单帧积分时间和图像采集叠加帧数对φ1 200 mm的碳纤维缠绕壳体进行检测试验,测量不同透照参数下检测结果图像的信噪比,经比较分析,确定管电压、管电流、单帧积分时间和图像采集叠加帧数对图像信噪比的影响。图像信噪比测试位置如图7所示,测试结果如表3所示。从试验1~3 的测试结果分析发现,随着管电压增加,图像的信噪比显着增加;从试验1、4 的测试结果分析发现,当管电流由1.1 mA增加到1.7 mA 时,图像的信噪比有所增加;从试验4、5 的测试结果分析发现,当图像采集叠加帧数30帧增加到60 帧时,图像的信噪比基本不变;从试验4、6的测试结果分析发现,当单帧积分时间由499 ms增加到999 ms时,图像信噪比略有增加。

在其他检测参数不变的情况下提高管电压,可以使图像的信噪比大大提高;提高管电流和单帧积分时间有利于提高图像的信噪比,但影响不大;图像采集叠加帧数对图像信噪比基本没有什么影响。

2.3 图像对比度影响因素

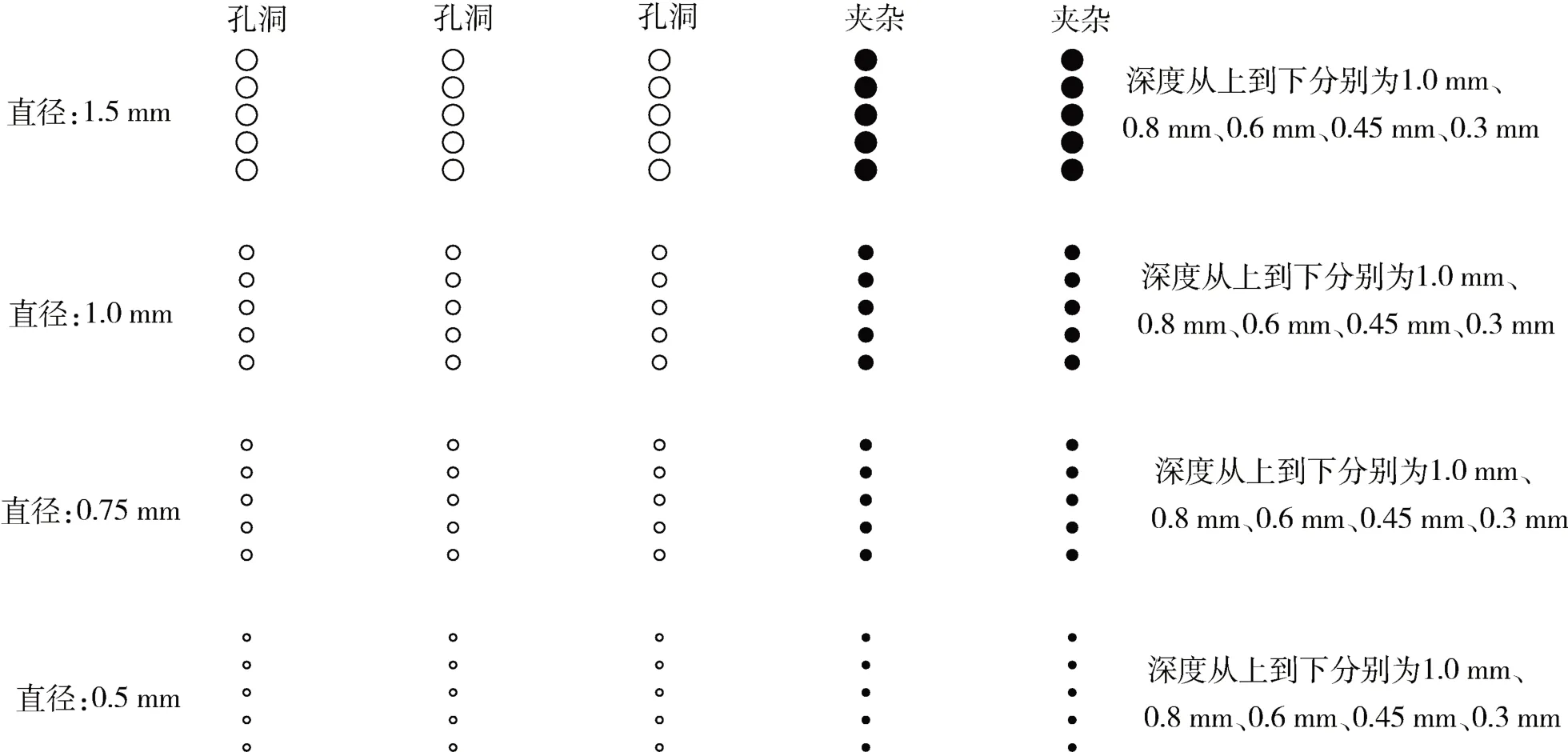

在数字射线检测技术中,数字图像的对比度具体意义是图像识别厚度差的能力[5],本文通过测量厚度方向上孔洞和夹杂的识别能力(即孔洞和夹杂的对比度灵敏度)来实现图像对比度影响因素研究。在相同的检测参数下,分别采用不同的管电压和管电流对直径φ500 mm 模拟缺陷壳体进行检测试验。直径φ500 mm模拟缺陷壳体的碳纤维缠绕层厚度为5 mm、绝热层厚度为4 mm,在壳体筒段部位分别预制了孔洞和夹杂缺陷,缺陷示意图如图8所示。

图8 预埋缺陷示意图Fig.8 Embedded defects diagram

2.3.1 管电流影响

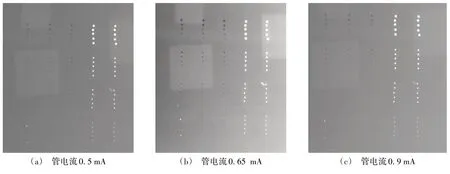

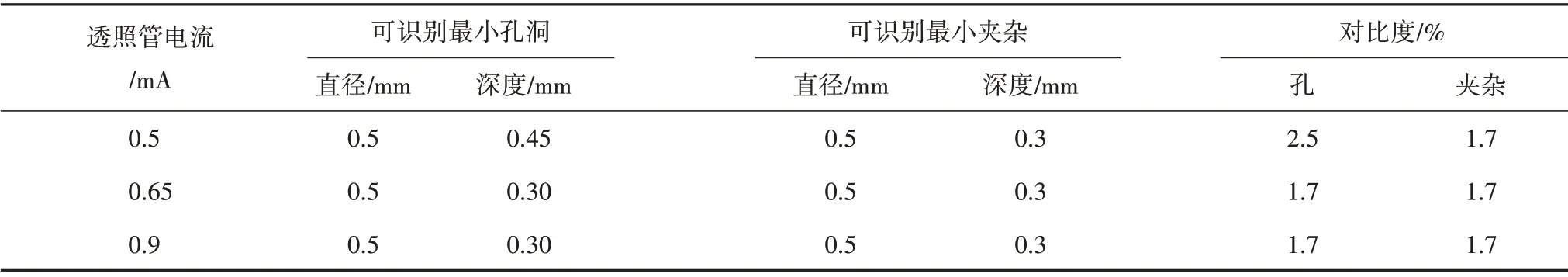

在相同的检测参数下,分别采用0.5、0.65、0.9 mA 的管电流对直径φ500 mm 的模拟缺陷壳体进行检测试验。如图9为不同管电流下检测结果,可识别的孔洞和夹杂最小尺寸如表4所示。

图9 不同管电流下检测结果Fig.9 Test results under different tube currents

从试验结果分析,所有夹杂均清晰可见;针对孔洞,当管电流由0.5 mA增加到0.65 mA时,对比度灵敏度略有提高。说明提高管电流,在一定程度上可提高图像的对比度。

表4 最小可分辨孔洞、夹杂尺寸Tab.4 Size of minimum recognizable holes and inclusions

2.3.2 管电压影响

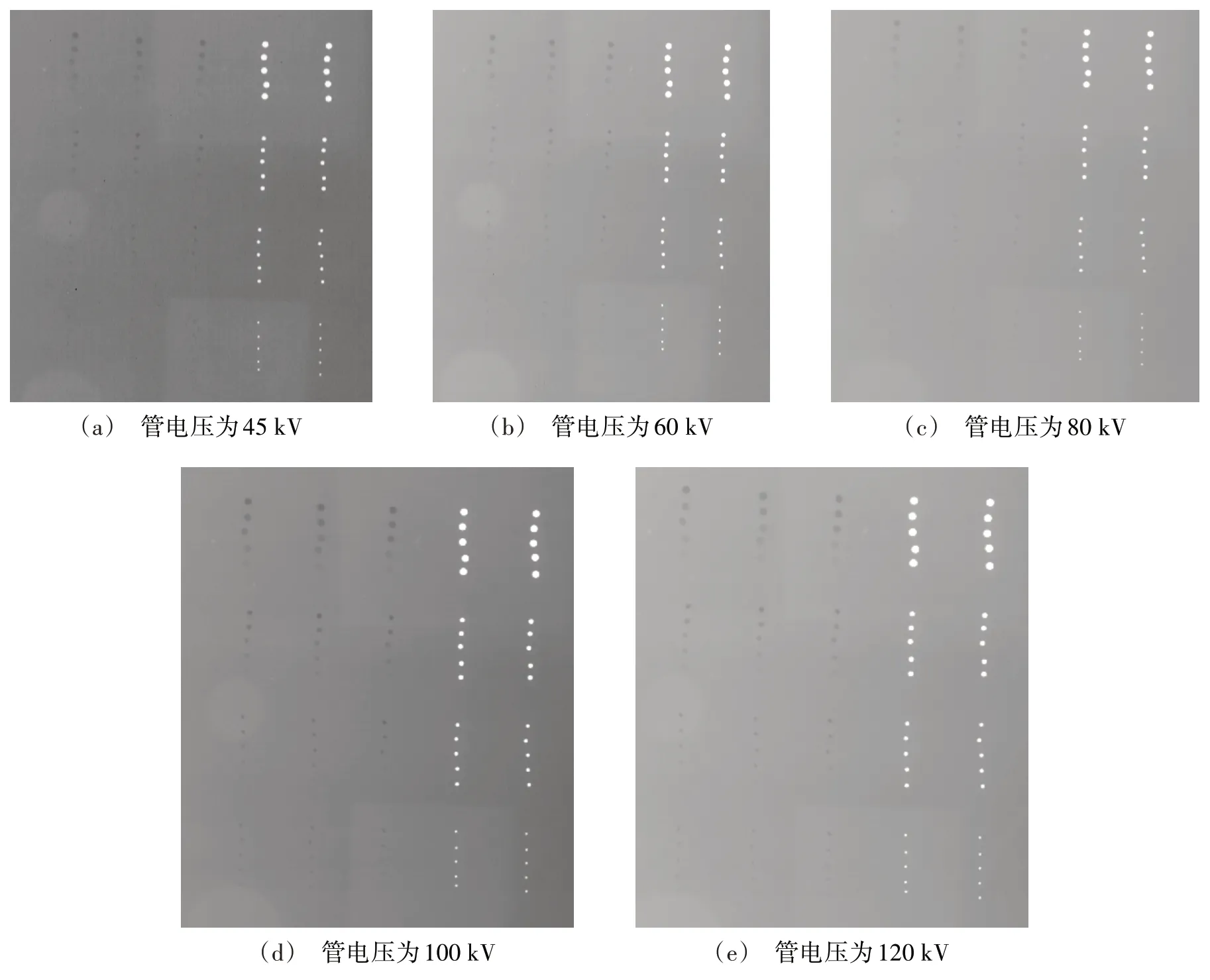

在相同的检测参数下,分别采用45、60、80、100、120 kV 的管电压对直径φ500 mm 的模拟缺陷壳体进行检测试验。如图10为不同管电压下检测结果图,可识别的孔洞和夹杂最小尺寸如表5所示。

图10 不同管电压下检测结果Fig.10 Test results under different tube voltages

表5 最小可分辨孔洞、夹杂尺寸Tab.5 Size of minimum recognizable holes and inclusions

从试验结果分析,所有夹杂均清晰可见;针对孔洞,当管电压由45 kV增加到60 kV时,对比度灵敏度由2.5%提高到1.7%,当管电压由100 kV 增加到120 kV 时,对比度灵敏度由1.7%降低到2.5%。试验结果表明,在一定范围内,当管电压增加时,对比度灵敏度会有所提高,但当管电压超出一定范围后,当管电压增加时,对比度灵敏度会有所降低。

3 结论

本文针对碳纤维缠绕发动机壳体进行X 射线数字DR 成像检测试验,在其他试验透照条件不变的情况下具有以下结论:

(1)采用较小的焦点尺寸进行检测时,图像的空间分辨率更高;使用最佳放大倍数获得的图像空间分辨最高。

(2)当管电压、管电流和图像采集的单帧积分时间增加,图像的信噪比明显增加。

(3)进行数字射线DR 检测时,在一定范围内管电压增加,图像对比度灵敏度增加,当超出一定限制后,管电压增加,对比度灵敏度会降低;管电流增加,图像的对比度灵敏度有所增加。