邵云霄,何佳欢,侯全龙,尹熙桐,刘 冬

(齐齐哈尔大学 机电工程学院,黑龙江 齐齐哈尔 161006)

0 引言

汽车的轻量化设计目前是汽车制造产业重要的发展方向,是推动汽车产业实现节能减排的重要手段。汽车轻量化的设计制造方法主要包括三类,即结构、材料及工艺轻量化。而其中开发新型材料和设计新型结构是实现汽车轻量化最主要的途径[1]。此外,材料与结构通过塑性变形、扭转及断裂等方式来吸收或耗散碰撞能量的方法在航空航天、汽车和军工防护等领域早已广泛而深入的应用。金属材料优异的塑性变形特性,使其成为能量吸收装置中最常用的材料。蜂窝管由于结构简单易于加工、成本低等优点,一直以来是研究的热点。金属铝蜂窝管由于质量轻,具有较高的比强度和比刚度。但是,从实际承载和耐撞性能测试的结果来看,单一铝蜂窝材料结构的能量吸收效率并不高,若作为汽车结构中防撞梁使用必须提高其耐撞性。硬质聚氨酯泡沫塑料是典型的高分子多孔材料,具备良好的抗冲击和能量吸收能力,适合作为能量吸收的核心材料。更为重要的优势是聚氨酯泡沫加工成型简单,作为蜂窝管的填充材料能以液体形式嵌入胞元结构中,然后再发泡成型进行无缝填充。另一方面,聚氨酯泡沫与常规的泡沫铝等吸能材料相比较,成本低廉,密度更小,适合作为轻质填充材料使用。

近年来,国内外学者对蜂窝结构的研究大多关于蜂窝内部孔径、壁厚等方向,认为其有良好的吸收能量的特点。谢柱坚等[2]通过实验和数值计算,分析了不同蜂窝孔壁边长和不同孔壁厚度对聚氨酯—蜂窝复合结构的吸能特性影响。宋玉环等[3]基于不同的吸能效率,研究了蜂窝铝和聚氨酯复合后的压缩力学行为及缓冲吸能特性。liu等[4]研究了不同密度的聚丙烯泡沫填充铝蜂窝复合材料后力学性能的影响,并进行了静态压缩试验,同时指出横向压缩时增强效果较轴向压缩更为显着。

为了将聚氨酯泡沫填充铝蜂窝复合吸能结构应用到汽车车身结构中实现轻量化设计的目的,同时提高车身的强度和耐撞吸能的能力。本文以正六边形蜂窝结构为基础,与硬质聚氨酯泡沫复合,以充分利用材料间的性能优势提高结构整体的承载力以及结构的耐撞性。通过平均压溃荷载,总能量吸收和比吸能,分析填充材料对结构装置耐撞吸能性能的影响。

1 理论分析

1.1 压缩弹性模量

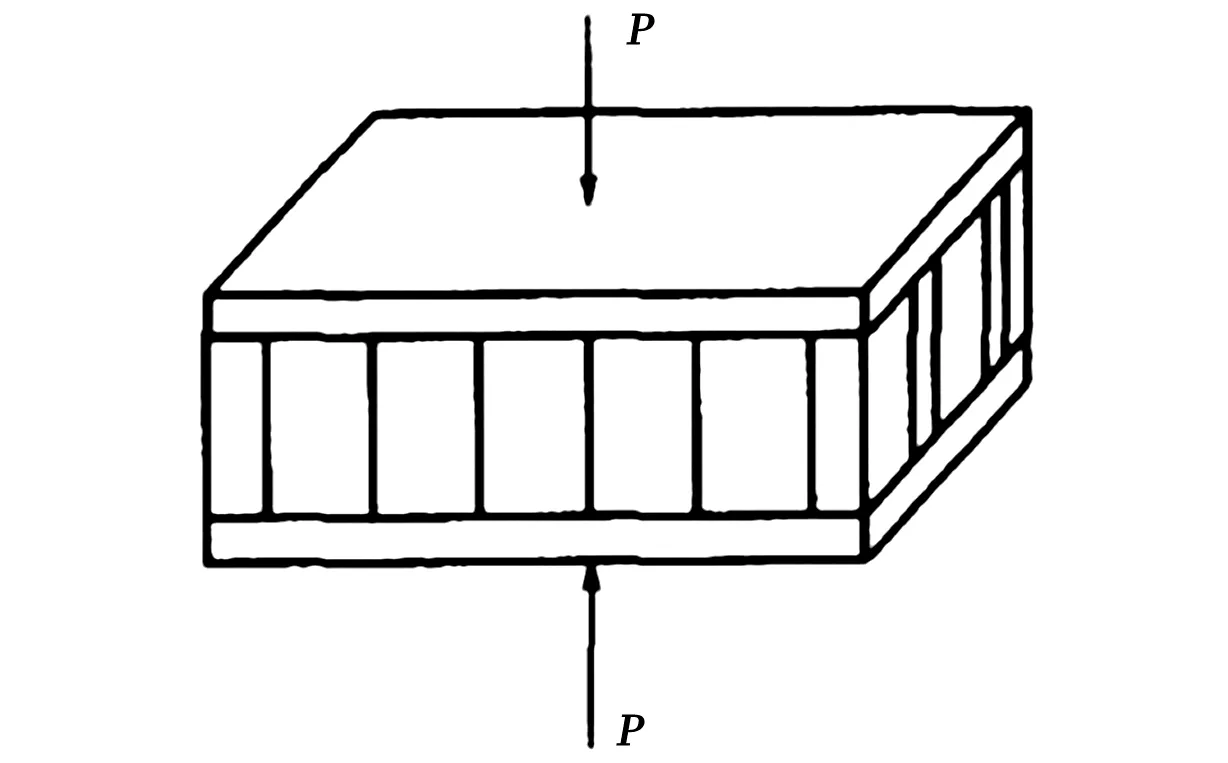

如图1所示,蜂窝夹层板受压时,设压缩载荷大小为p,轴向总应变为ε,蜂窝芯的应变为εz,压缩后面板轴向应变为εfz,芯层轴向应变为εcz。面板的厚度为t,芯层厚度为h,则在轴向载荷下的相对伸长间关系满足[5]

图1 夹芯板Z向受压图

εz(h+2t)=2εfzt+εczh

(1)

将蜂窝芯层看成是各向同性均质材料,则面板与芯层承受的应力相同,即

σz=σfz=σcz

(2)

式中σz—夹芯板Z向总应力;

σfz—面板Z向应力;

σcz—芯层Z向应力。

根据胡克定律,代入得

(3)

式中Ez—夹芯板Z向压缩弹性模量;

Efz—面板的Z向压缩弹性模量;

Ecz—芯层的Z向压缩弹性模量。

1.2 耐撞吸能指标

为了分析评价结构压溃过程的耐撞吸能特性,需要首先研究确定耐撞吸能特性的评价标准。根据试验机测试获得的荷载—位移数据,计算出耐撞性评价相关参数[6]。这些参数包括平均压溃载荷Pm、压溃力效率CFE、总吸能EA、比吸能SEA等。

1.2.1 总吸能EA

EA是表征结构通过塑性变形来耗散能量的能力,是结构在整个冲击过程中吸收的总能量,EA的数值越大代表着结构的能量吸收能力越强。它可以由相应的荷载—位移曲线下的积分面积确定,并可以使用如下表达式进行计算

(4)

式中F(x)—碰撞过程的瞬时冲击力;

d—有效压缩位移。

1.2.2 平均压溃载荷Pm

平均压溃载荷Pm定义为总吸能EA与有效压缩位移d之间的比值,表征了结构在单位压缩位移下的能量吸收能力。计算公式如下

(5)

1.2.3 比吸能SEA

比吸能SEA表示有效有效压缩位移内吸收的总能量与结构变形部分质量m的比值,即表征结构材料单位质量吸收能量的能力,是衡量结构材料吸能特性的重要指标之一。它可以由下式计算

(6)

2 试验设计及参数

2.1 试验材料

蜂窝铝基体材料为3003铝合金,材料密度为2 800 kg·m-3,弹性模量力74 GPa,屈服强度为185 MPa。蜂窝结构的具体规格:孔径D=6.9 mm、边长a=4 mm、铝箔厚度,t=0.05 mm、异面厚度为16 mm,平面尺寸为60 mm×60 mm的正方形。制备聚氨酯泡沫的黑料成分为多苯基多亚甲基的异氰酸醋,白料成分为聚醚多元醇。铝板型号1060,尺寸60 mm×60 mm×0.8 mm,密度为2 700 kg·m-3。

2.1 聚氨酯—蜂窝复合结构的制备方法

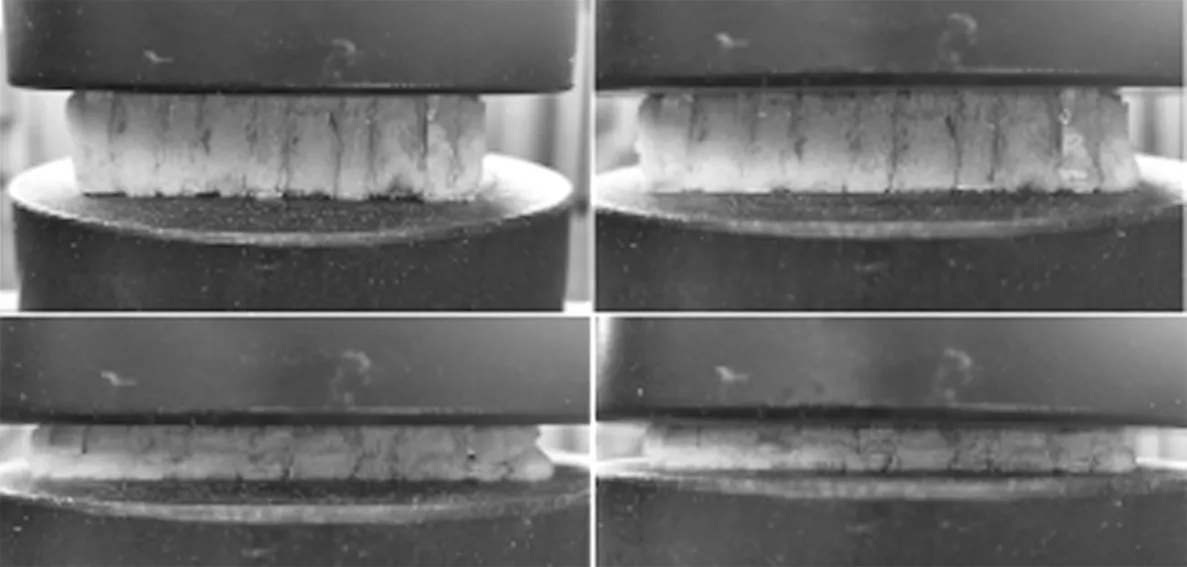

分别按照三种比例5∶5、5∶6、5∶7混合白料与黑料(黑料需要预先在45 ℃恒温箱里预热30 min),高速搅拌形成预聚体倒入铝蜂窝结构中进行发泡,形成聚氨酯蜂窝复合结构。常温放置48 h后,用美工刀切割,打磨成规格为60 mm×60 mm×16 mm试件。采用环氧树脂胶将铝板粘贴到填充铝蜂窝上下表面上,制备蜂窝夹芯板结构,试件形貌如图2所示。采用CMT5105型电子万能试验机,压头以2 mm·min-1的恒定速度向下进行压缩试验,结束位移为14 mm。

图2 试件形貌图

3 结果分析与讨论

3.1 失效变形模式

如图3、图4为空蜂窝和填充蜂窝结构压缩过程的变形模式图,空蜂窝结构在载荷的作用下中下部较早发生压溃的塑性变形,产生大量褶皱并随时间的持续增加,褶皱的范围不断扩展,最终胞元结构发生轴向钻石模式的压溃。与空蜂窝变形相比,填充蜂窝结构的塑形变形能力变差,聚氨酯泡沫的填充抑制了铝蜂窝薄壁胞元结构褶皱的增加幅度,褶皱的层数明显减少,因此褶皱层与层间充满了泡沫,其层间距被增大。

图3 空蜂窝压缩变形模式图

图4 填充蜂窝压缩变形模式图

3.2 承载力及吸能特性

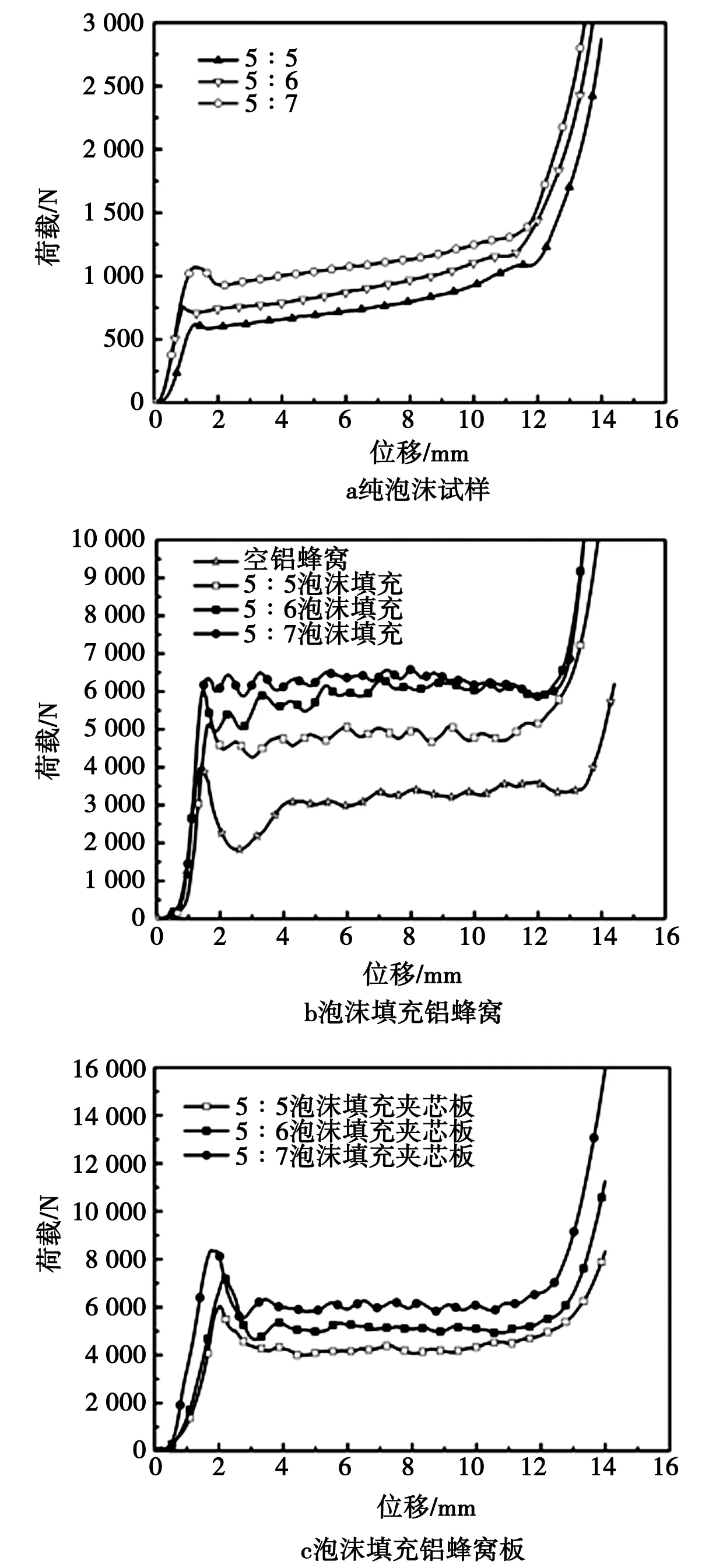

图5给出了试件压缩过程的载荷—位移曲线。图5a纯泡沫的试验结果可以看出,随着黑料的增加,聚氨酯泡沫的密度增大使其强度增大。将纯泡沫添加到蜂窝管中后,可明显发现填充结构的承载性能获得大幅度提升,平台阶段的屈服载荷远大于空管,且与泡沫密度成正比关系,如图5b。图5c蜂窝填充夹心板的压缩测试也证明了同样的规律,同时铝板用胶层与填充蜂窝间的粘结,导致夹芯板的承压能力得到进一步提高。

图5 试件的载荷—位移曲线

从耐撞性指标进行分析,对比表1 中各试件的计算结果,与纯泡沫1相比,纯泡沫2、3的总吸能和平均压溃荷载分别提高了22.37%、44.03%。说明随着泡沫密度的增大,泡沫抵抗变形的能力不断增强。与空铝蜂窝4相比,填充蜂窝结构5、6和7总吸能分别提高了51.39%、87.65%和97.33%,证明了聚氨酯泡沫对铝蜂窝管能量吸收的能力具有显着的增强效果。从计算的结果也显示出夹芯板较填充蜂窝结构在总吸能和承载能力方面的优势,但是由于夹芯板结构的质量较大,因而比吸能较小,能量吸收的效率下降。

表1 耐撞性指标对比

4 结论

本文选用以聚氨酯泡沫填充正六边形铝蜂窝形成的复合结构作为研究对象,分析了泡沫密度、铝板结构参数变化对其耐撞吸能特性的影响。对比空心蜂窝夹芯板结构与聚氨酯泡沫填充蜂窝夹芯板结构的缓冲吸能特性,比较其平均压溃荷载,总能量吸收和比吸能,分析填充材料对结构装置耐撞吸能性能的影响。在单轴压缩条件下,对纯聚氨酯泡沫、填充蜂窝芯及蜂窝夹芯板结构分别进行了压缩测试。研究结果表明,采用轻型聚氨酯泡沫作为蜂窝芯填料,显着增强了铝蜂窝结构的承载和能量吸收能力,通过改变泡沫的密度,使总吸能EA最大值提高了97.33%,比吸能最大值达到14.920。制备的聚氨酯—蜂窝复合结构是提高汽车耐撞性与安全性、实现轻量化设计目的重要手段。