周海亮

(洛阳电光设备研究所,河南 洛阳471000)

1 概述

对新研制的机载电子设备,应该在设计之初就考虑电磁兼容问题,进行电磁兼容设计。常用的有效方法有滤波技术、接地技术和屏蔽技术等。电磁场通过金属材料隔离时,电磁场的强度明显降低,这种现象就是金属材料的屏蔽作用。机载电子设备的电磁屏蔽主要依靠结构设计实现,屏蔽方案一般有机壳屏蔽、单板屏蔽和单板局部屏蔽等,本文主要对机壳屏蔽设计进行讨论。

2 结构设计中的电磁屏蔽

机载电子设备的电磁屏蔽主要依靠机壳屏蔽,机壳作为连续屏蔽体来提高设备的屏蔽效能。但是在机壳结构设计时,不可避免会存在缝隙和开孔等不连续屏蔽缺陷,针对该现象,下面对机载电子设备结构设计中缝隙和开孔的处理进行了阐述。

2.1 缝隙的屏蔽设计

实际上,屏蔽体上面不可避免地存在各种缝隙、开孔以及进出电缆等各种缺陷,这些缺陷将对屏蔽体的屏蔽效能有急剧的劣化作用。这些缝隙的屏蔽设计是屏蔽体屏蔽设计中最复杂,最关键的一部分。缝隙的屏蔽设计是体现设计人员水平的最关键的技术。

缝隙的屏蔽作用由两部分组成:一是缝隙开口处的阻抗与空间阻抗不匹配,引起电磁波反射损耗;二是电磁波透入缝隙后,在内部传输时将产生传输损耗。

缝隙的传输损耗为:

式中:t 缝隙的深度,单位cm;

l 缝隙的长度,单位cm。

从上面的分析可以看出,缝隙的屏蔽效能除了与电磁波特性有关之外,主要与缝隙的深度t 和缝隙的长度l有关。增大缝隙的深度,减小缝隙的长度将增大缝隙的屏蔽效能。请注意缝隙的屏蔽效能与缝隙的宽度h 并没有关系,因此缝隙的屏蔽效能取决于缝隙的最大尺寸,而不是其面积。

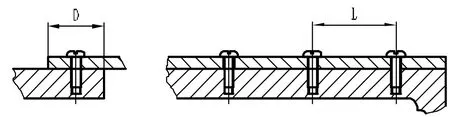

2.2 紧固点直接连接

紧固点直接连接的方案工艺简单,成本低廉,一般是首选的方法,如图1 所示。

图1 紧固点直接连接

缝隙的屏蔽效能与电磁波的特性、材料的导磁率、导电率、缝隙的最大尺寸,缝隙的深度等因素有关。其中结构方案中最关注的就是缝隙的最大尺寸L 和缝隙的深度D,这两点是决定缝隙屏蔽效能的主要因素。根据分析得结论,减小缝隙的最大尺寸,增加缝隙的深度有利于提高缝隙的屏蔽效能。另外,保证零件连接面良好的导电性是屏蔽的基本要求,尤其需要注意喷漆零件必须在连接面保证可靠的喷漆保护,哪怕是一点油漆也将急剧破坏缝隙的屏蔽效能。

为了减小缝隙的最大尺寸,最直接的方法就是减小紧固点的间距。在实际产品应用中这是非常常用的措施,往往许多产品由于考虑到屏蔽的需求增加了许多螺钉,这些很正常的现象。表1 为紧固点距离的推荐值。

表1 紧固点距离的推荐值

需要注意的是,缝隙的最大尺寸并不等于紧固点的间距。实际上,在紧固点之间材料还是存在很大的可能性会接触在一起的。因此缝隙的最大尺寸除了与紧固点间距有密切的关系之外,还与缝隙具体的连接结构形式有关,提高缝隙零件表面精度和零件的刚性将有助于减小缝隙的最大尺寸。为了提高屏蔽性能,仅仅靠减小紧固点的间距是不可取的,应该综合考虑采取更加合理的结构形式来减小缝隙的最大尺寸。

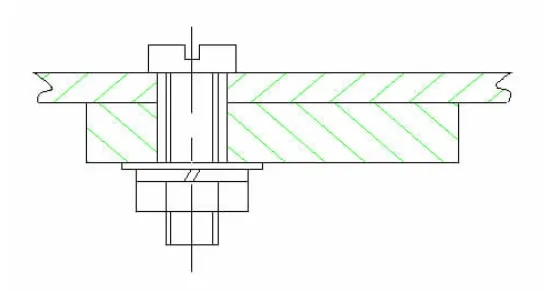

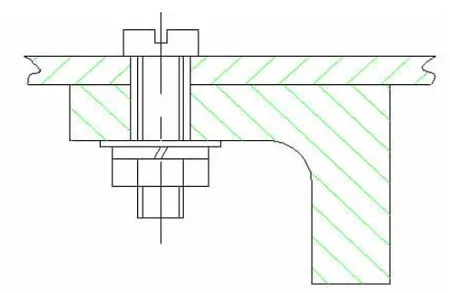

图3 用了刚性较好的型材,故比图2 的屏蔽性要好。

图2 板材直接连接

图3 采用型材的连接

2.3 缝隙中安装屏蔽材料实现电连接

当缝隙的结构形式是活动缝隙或者不能使用太多的紧固点时,可以在缝隙中安装屏蔽材料。举例:机壳的盖板与箱体之间的连接,为了拆卸方便需要减少紧固件,不能完全采用紧固方式来屏蔽,这时必须采用屏蔽材料,利用屏蔽材料的弹性来保证电连续性。其实零件与屏蔽材料之间的接触阻抗与零件本身的特性也有关系,但是前面连续屏蔽体的屏蔽分析中可以看出,金属材料本身的屏蔽性能已经远远超过工程实际需要,因此我们可以忽略零件本身的特性对缝隙屏蔽效能的影响。总之,缝隙中安装屏蔽材料后,其屏蔽效能主要由屏蔽材料本身的屏蔽特性、屏蔽材料与零件之间的接触阻抗。

合理的结构形式有利于提高缝隙的屏蔽效能。屏蔽材料在缝隙中具体安装形式主要有:卡装、PSA 胶粘接、直接紧固(点焊、螺钉等)连接等形式。一般推荐使用卡装或者直接紧固的方式。采用PSA 胶粘接时需要用导电胶粘接。另外,有部分屏蔽材料要求必须采用安装槽的形式。保证屏蔽材料可靠的压缩对于缝隙屏蔽设计至关重要,必须保证屏蔽材料的压缩量在许可范围之内,保证屏蔽材料与零件之间可靠接触,同时也注意不能过度压缩。在确定缝隙的屏蔽设计方案时,并不能简单地将设计的缝隙认为就是屏蔽材料的压缩量。由于屏蔽材料本身的弹性,决定了零件上面有较大的弹性力。所以,屏蔽材料压缩后的高度应该是缝隙的高度加上零件的弹性变形量。确定缝隙的结构形式时应预先根据屏蔽材料的弹性系数估计零件的变形量,合理选择缝隙的高度,保证屏蔽材料的压缩量在规定的范围之内。如果零件的弹性变形超过了规定的范围,应该采取措施增加零件的刚性或者增加紧固点的数量。

对于发热量较大的设备,单纯靠传导散热不能满足要求时,需要在设备上开通风孔进行散热。通风孔上面的电磁泄漏,可能导致屏蔽体整体屏蔽效能的降低。通风孔的屏蔽效能与场源的特性、离源的距离、频率、开孔的最大尺寸以及开孔的面积等诸多因素相关。

金属丝网孔隙率大,十分适合于散热要求高的场合。金属丝网的屏蔽效能难以做得很高,一般不高于20dB/1GHz,与穿孔金属板的屏效能相当。不过,金属丝网需要专门的安装框,并需要采取必要的措施保证安装缝隙的屏蔽。因此金属丝网反而会导致结构更加复杂。综合考虑起来,一般尽可能推荐使用穿孔金属板,不主张使用金属丝网。

这种通风孔一般是用模具直接成型的,加工成本十分低。穿孔金属板开孔的最大尺寸对屏蔽效能影响最大,其次是孔深,影响最小的是孔间距。开孔的最大尺寸越小,孔深越大,孔间距越大,金属板的屏蔽效能越高。由于穿孔金属板的屏蔽效能与开孔的最大尺寸有关,而不是孔的面积。因此在保证足够的通风面积的前提下,推荐开孔为圆孔和六角形孔,其次是方孔。一般不要开腰形孔甚至细长孔。孔的最大尺寸推荐为4 -8mm,具体与屏蔽效能指标有关。由于穿孔金属板的屏蔽效能与孔的最大尺寸、孔深的关系最大,因此一般尽可能开小孔,开十分密,保证足够的屏蔽效能的同时,也保证有足够的孔隙率。由于板厚的增加有利于提高屏蔽效能,一般建议尽可能选取厚一点的通风板。

3 结论

为了保证机载电子设备的电磁兼容性,在结构设计时需考虑结构部分对设备的电磁屏蔽。影响其屏蔽效能的主要因素就是缝隙和开孔,在结构设计时应综合各方面因素,按照设备的性能需求确定缝隙和开孔的设计方案。机载电子设备的电磁屏蔽设计是一门实践性十分强的科学,除了理论分析指导,还应该更加关注实际运用中的效果,在实践中不断总结,积累设计经验。