宋帅帅 王 然 姜东伟

(中车长春轨道客车股份有限公司,吉林 长春130000)

铝合金材料在铁路机车、航天、自行车、运动器材、化工压力容器、兵工生产、造船等应用广泛。铝合金焊接技术在轻轨车型、地铁车型、高铁车型生产中应用广泛。2008 年进入单位从事铝合金车体地铁车辆的生产焊接作业。随着高铁技术的引进,铝合金焊接技术达到了更快的发展。随着铝合金焊接技术的成熟,铝合金焊缝焊接缺陷的控制成为了一大难题。铝的熔点较低,只有660 度,而它的氧化膜熔点却有2050 度,焊接时需要热量集中的焊接热源。纯铝及非热处理强化铝合金采用手工钨极氩弧焊时,其焊缝及其接头的力学性能能达到基本金属的90%以上。工业用纯铝的导热性约为低碳钢的5 倍。工业用纯铝的线膨胀系数约为低碳钢的2 倍。铝合金高温时强度很低,在焊接过程中熔池无明显的颜色变换,焊接时容易产生焊塌、烧穿等焊接缺陷,增加了焊接难度。铝合金材质的高铁车辆制造中对受力较高的牵引部位关键焊缝一般都是12mm 以上厚度的板材对接结构。焊后一般都要进行RT 射线探伤和超声波检测。来发现焊缝中存在的焊接缺陷,并找出焊接缺陷位置和种类,方便焊工去除焊接缺陷后补焊。

1 未熔合

此接头形式的RT 射线探伤焊缝中由于操作不当或焊接电流过小时会产生未熔合缺陷。未熔合会降低焊缝承载强度,产生应力集中诱发裂纹。在RT 射线探伤焊缝中是不允许存在的。未熔合主要分为三类:a.焊缝根部未熔合;b.焊缝层间未熔合;c.焊缝与母材坡口侧壁未熔合。

1.1 焊缝根部未熔合

产生原因:多产生于焊缝打底焊,在底片上显示清晰的一条黑直线条,起始端和末端一般没有尖角的缺陷。打底焊前预热不彻底,坡口两侧受热不均匀。选用的焊接参数不合适,电弧太软,也就是电压太大,电弧太长,导致电弧没有冲击力,还有就是焊接保护气体流量太小,也会导致电弧不稳产生未熔合缺陷。

修补方法:铝合金V 型坡口对接RT 焊缝一般都是带垫板的对接机构,有永久性垫板和半永久性垫板两种。焊缝根部未熔合多产生于打底焊层一般都在垫板槽内部,一般后焊从焊缝背面去除垫板槽修补,只要焊接时焊机和操作没出问题的话,去除垫后96%以上能合格,去除垫板时要仔细观察,缺陷是否被去除干净,一般都会看到黑色的黑线,去除黑线后可以PT 渗透探伤检测缺陷是否被去除干净。如在不伤母材的情况下未熔合缺陷没被去除干净,可以再未熔合黑线处进行刨沟补焊,用PT渗透检测辅助,待未熔合缺陷被去除干净后,再清理干净待补焊区域周边50mm 左右,并预热100 摄氏度左右后再进行补焊。补焊时焊接电压不要太大,一般福尼斯焊机电流选用185A 左右,电感用正参数2 左右焊接。

预防措施:焊接前将工件组对始焊端4mm,终焊端6mm 间隙,预留出收缩余量。焊前预热100 摄氏度左右,焊接时打底焊采用大电流小电压焊接增加电弧穿透力,焊接时注意控制焊接角度,使焊枪保持左右90 度,后倾5-10 度方便观察熔池状态。

1.2 焊缝层间未熔合

产生原因:多产生于多层多道焊,焊缝填充层。焊缝层间焊未熔合在底片上显示为长线型阴影,多道焊时上一道与下一道焊缝熔合不良产生的。一般都是上一道清理不干净,或死角太大,焊枪电弧打不到死角根部造成的。修补方法:修补未熔合最好从焊缝正面进行刨焊,利用风动直磨机去除焊缝填充金属,用肉眼仔细观察,如发现黑色未熔合线继续清理,可以用不锈钢碗刷机打磨黑线部位,去除干净后再进行焊接。预防措施:层间未熔合缺陷相对来说比较好控制,层间清理很重要。每一道焊完后先用不锈钢碗刷机打磨去除黑灰,如果焊缝死角太大,则用风动直磨机刮掉死角后再焊接。焊接参数选择要合适,控制好层间温度。

1.3 焊缝与母材坡口侧壁未熔合

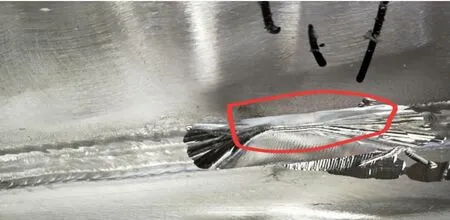

产生原因:焊缝与母材坡口侧壁未熔合在底部上显示黑色线条,打底焊时焊枪角度不正确或焊接电流过小时易产生此类缺陷。修补方法:利用风动直磨机去除焊缝填充金属,母材金属与填充金属颜色无明显区别,注意用肉眼观察,大约刮至坡口边线时,切削幅度要放小一些,一点点薄点刮,修磨到焊缝与母材结合处去除至焊缝熔合线为止。用碗刷机打磨后更容易观察到焊缝熔合线去除缺陷后方可进行补焊。(如下图)

预防措施:焊缝与母材坡口边线未熔合主要预防方法是控制好热输入,参数选择要合理,控制好层间温度,层间清理干净,始焊端与终焊端焊枪角度要始终保持一致。

2 夹渣

夹渣会降低焊缝接头的强度和塑性。使焊缝应力增大,此接头形式的RT 射线探伤焊缝夹渣分为:垫板槽内夹渣、焊缝内夹渣。

2.1 垫板槽内夹渣

产生原因:是由于焊缝垫板槽内部氧化膜清理不干净,或打磨时有不锈钢碗刷毛残留在垫板槽内部或焊枪喷嘴清理不干净焊接时喷嘴上的熔渣掉落进焊缝熔池中造成的。

修补方法:垫板槽内夹渣在底片上显示不规则的团絮状,垫板槽内夹渣修补时采用风动直磨机从焊缝背面去除焊缝垫板,如果在不伤目材的前提下没去除干净就在背面刨沟去除干净夹渣物后再补焊。预防方法:用不锈钢碗刷机打磨垫板槽内部,把氧化膜去除干净,焊前用风枪把掉落在焊缝垫板槽内部的不锈钢碗刷毛吹干净,把焊枪喷嘴飞溅物清除干净后再焊接。

2.2 焊缝层间夹渣

产生原因:主要是由于操作者焊接时,焊缝层间清理时不锈钢碗刷毛未能清理干净,熔化后熔合在焊缝中,焊缝黑灰未清除干净或焊接飞溅颗粒熔入焊缝熔池中多产生在焊道层间熔合处。修补方法:依据底片中显示的夹渣所在的准确位置,在对应的焊缝部位用风动直磨机将夹渣去除干净后再补焊。预防措施:焊接前把焊枪喷嘴清理干净,焊缝周边50mm 的氧化膜清除干净,夹渣主要出现在多层多道的情况,可以采取在焊接下一道焊道之前用不锈钢碗刷机清理焊道表面的熔渣。焊接电压不能太大,铝合金焊丝比较柔软,焊接时电压太大容易产生大量的大颗粒飞溅物,吹落至熔池前方,熔化后进熔池产生夹渣。降低焊接速度也能够有效减少夹渣的形成。焊缝层间用不锈钢碗刷清理黑灰后要用风枪吹干净不锈钢碗刷毛和切削下来的铝合金金属粉尘,这样可以避免夹渣缺陷的产生。

3 结论

综上所述,总结了铝合金材质焊缝中未熔合、夹渣缺陷产生的原因。未熔合、夹渣这些缺陷会降低焊缝承载强度,是造成产品疲劳断裂失效的主要原因,需要在发现后及时修补处理,本文针对上述焊接中常见的未熔合、夹渣缺陷给出了详细的修补方法以及预防措施,总结了实际生产的经验,为以后铝合金车体的高铁车辆牵引部位关键焊缝生产打下了基础,对铝合金材质对接V 形坡口永久性垫板RT 射线探伤焊缝生产具有良好的指导作用。