高昆山

(上海大众汽车有限公司,江苏 南京210000)

1 概述

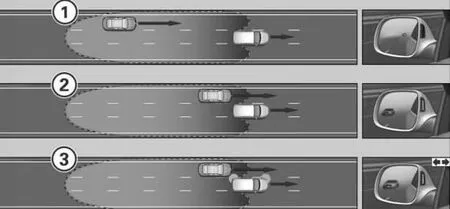

汽车盲区探测系统(Blind Spot Detection,简称BSD),又称为防侧撞雷达,主要用于监测车辆侧后方向行驶车辆和障碍物情况,当车辆侧后方有车在靠近或盲区内有车时,检测系统就会通过声音、光标闪烁(一般位于后视镜边缘)进行警示提醒,可以消除驾驶人员变道过程中潜在的危险,特别在雨雾天气、夜间灯光不足等情况,能很大程度的降低并线发生碰撞事故的可能,对行车安全起到了关键性的作用。

图1

BSD 功能的实现是通过隐藏在后保险杠两侧的雷达传感器发射的电磁波对障碍物进行探测,接收反射的电磁波来计算出与障碍物的距离、相对位置和相对运动速度,传输信号至控制处理单元进行计算,根据预先设定的逻辑进行判定,对驾驶人进行声光提醒,以及驾驶的干预。

2 故障描述及初步诊断

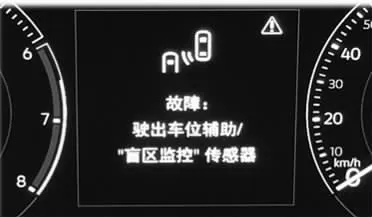

某新车在交付后行驶过程中因变道辅助功能失效而进维修站进行检查。 维修站接车后验证故障,接通点火开关,仪表信息中心提示“故障:驶出车位辅助/‘盲区监控’传感器”,且菜单无法重新勾选激活选项,行驶后确认盲区监测和驶出车位辅助功能均不可用不工作。连接故障诊断仪读取整车故障代码,发现3C 诊断地址下存在主动静态故障码“C1114F0: 死角识别控制单元无法自动校准”。更换主雷达零件和执行BSD 雷达在线软件配置后,功能可暂时恢复,但行驶过一段时间后故障仍然复现。

图2 仪表信息中心故障提示

3 原因分析

3.1 缺陷原因理论分析

造成雷达异常报警的缺陷原因有很多,雷达收发区域异常反射、雷达安装位置角度超差、雷达标定参数不理想、外部环境异常导致雷达目标锁定错误等因素都会使雷达无法正常工作。

3.2 实车分析

3.2.1 雷达收发区域异常反射部分排查

雷达传感器所在的后保险杠面板区域外部油漆均匀,形面无形变,无明显补漆痕迹,拆解保险杠内侧及外侧无线束、标签、污染物等覆盖在雷达波束收发区域内。

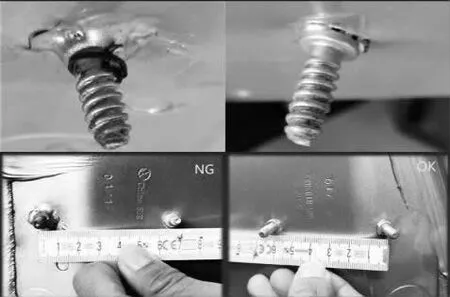

图3

3.2.2 雷达安装角度检查

检查雷达安装位置角度,发现雷达装配无明显松动,支架卡脚完好,无裂痕及形变等不良;拆解BSD 雷达控制器后,发现右侧雷达实车装配位置与左侧雷达不对称,支架装配面与车身钣金不贴合;进一步拆解,发现支架存在损伤,支架装配面已发生塑性形变,且装配孔与螺柱间有强行干涉的痕迹。

图4

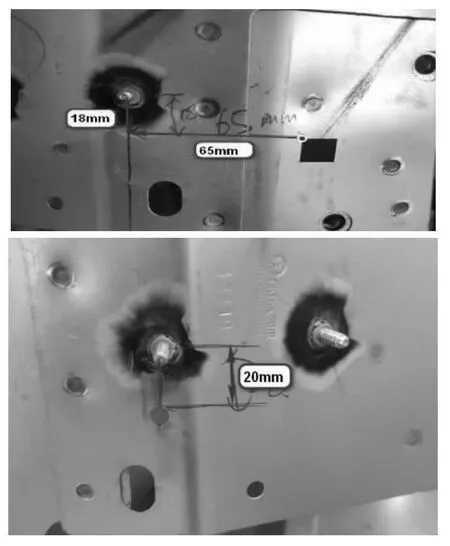

拆下下支架后,发现固定雷达支架的螺柱存在明显异常:螺柱1 为人为补焊,且螺柱与钣金面不垂直,螺柱2 与钣金面不垂直,测量后发现两螺柱相对位置与理论状态在Y 方向偏移量超过5mm。

图5

通过诊断仪器读取车辆测量值数据流,显示主雷达动态补偿为-10.24°,副雷达动态补偿为-1.30°,主雷达动态角度补偿已超过了理论的极限值。调整螺柱偏差位置后,重新安装雷达支架及雷达,使主副雷达的动态补偿角度分别在-1.80°和-0.70°,故障提示消除,且路试后盲区检测功能可正常工作。

3.3 结论

缺陷车辆发生故障的根本原因就是固定BSD 雷达的两个车身螺柱的位置偏差和歪斜导致了雷达装配的位置与角度发生了偏差,超出雷达自身动态补偿的极限范围而导致的功能失效。

4 改进措施

4.1 临时返工控制措施

4.1.1 针对生产过程螺柱因螺纹、焊接强度等原因需要返工的螺柱,要求重新焊接螺柱前将板材敲击断面返工平整,按照尺寸对螺柱位置进行精确定位(图6),保证人工补焊位置与理论状态一致,且焊接后的螺柱垂直于钣金面;同时检查螺柱周围的焊接飞溅、焊瘤和毛刺情况,打磨平整以保证装配面的平整。

4.1.2 装配车间人员对装配表面进行检查,避免在不平整表面进行装配或和对螺柱有偏差的车辆进行强行装配。

图6

4.2 长期控制措施

日常监控和跟踪螺柱报告,保证尺寸在公差范围内,制作检查和返工样架(图7),在车身车间增加对下线车辆100%螺柱焊接位置检查的要求,并更新至PFMEA。

图7

结束语

本文针对BSD 雷达功能失效问题进行了分析,确认了车身螺柱的位置偏差和歪斜是造成缺陷的根本原因,通过改进过程解决了因返工带来的螺柱位置和角度偏差问题,成功的解决了这一抱怨,避免了后续市场上的批量抱怨。