孙晓波 郎济林

(哈尔滨理工大学荣成学院,山东 威海264300)

1 概述

异步电机具有结构简单,运行可靠、价格低廉的优点。在同样的外部干扰下,异步电机具有很强的鲁棒性和机械稳定性。变频驱动技术的成熟扩大了异步电机的应用范围。各中电力驱动系统中,90%采用异步电机。电网的全部负载中,异步电机占60%[1]。因此,即使异步电机的效率也仅仅提高一点,也能产生可观的节能效益,对保护环境产生显着影响。

许多学者致力于异步电机的效率优化研究。Fei R 等人[2]对比较分析了两种先进的优化技术,即沿主动约束的边界搜索法和Han-Powell 法,推导了一种三相异步电动机优化设计的最佳方法。结果表明,Han-Powell 方法相比于沿主动约束的边界搜索方法具有更高的效率,但沿主动约束的边界搜索方法,可以清晰地显示电机尺寸与电机性能特性之间的关系。Korosec P 等人[3]提出了一种新型分布式的多级蚁群算法(MASA)来解决电机设计中功耗最小的优化问题。结果表明,采用分布式计算,可以将计算时间从一天大幅度减少到几个小时,而不会显着降低解的质量。Sprangers R L J 等人[4]提出了一种适用于开槽式感应电动机分析的谐波模型结构。由谐波模型计算的磁场解和电磁转矩与二维线性有限元仿真结果吻合较好。Tea Tušar 等人[5]比较研究了以电机功率损耗最小化为主要目标的通用电机转子和定子几何优化设计中的六种随机优化算法,即世代进化算法、稳态进化算法和差分进化算法,粒子群优化算法、类电磁算法以及多级蚁群算法。

本文以Y160L-8 型异步电动机为研究对象,首先用改进的单纯形法选取优化变量,构造初始方案群;然后在RMxprt 中进行了电磁计算和效率优化;最后通过对集肤效应的分析,对转子开槽方案进行了修正,补偿了起动性能,完成了整个优化过程。

2 理论和方法

2.1 遗传算法

在电机设计和制造方面,需要对定子和转子的铁耗、铜耗和附加损耗进行了总体优化。效率优化是一个非常复杂的问题,通常需要使用RMxprt 等电磁设计软件直接输出性能指标值来判断优化的优劣计划。遗传算法(GA)直接对优化变量进行运算,而且优化过程中涉及的函数没有导数或函数连续性,使用方便。

遗传算法的基本思想是用达尔文进化理论模拟相对稳定的自然条件下种群不同性状的自然选择,实现生物进化过程以适应环境,进而求解最优解。优化过程包括种群初始化、个体适应性评价和种群优化进化。在优化搜索前,遗传算法将需要求解的问题映射到解码空间,生成初始种群。编码后,为了实现优胜劣汰的原则,需要对每个个体的环境适应性进行评价,计算种群的个体适应度,判断是否满足优化准则。如果不满足,则在遗传算法的选择、交叉和变异操作后计算个体适应度,直到满足优化条件,输出最优个体。

2.2 单纯形法

遗传算法作为一种求解最优解的方法,容易出现早熟现象。这种求解思想也体现在其他算法中,如传统的多维直接搜索局部优化算法- 单纯形法[6]。

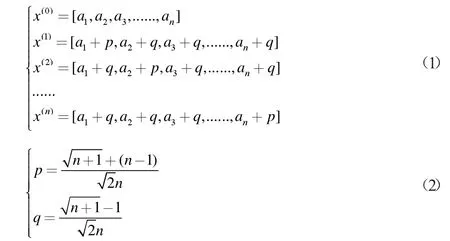

要使用单纯形法,首先需要建立一个初始变量组。通过规范化后变量的变化,得到多组初始优化方案,称为初始单纯形,记为

式中,a1,a2,a3,……an为规范化后的变量,n 为变量个数,p和q 分别为主变量常数和次变量常数。

将初始单纯形构成的优化方案组的结果与初步方案的结果进行比较,从优化方案集中剔除优化效果最差的优化方案。将剔除的方案集的均值加到最差解偏离方向的反方向,形成新的优化方案,并将其重新加入到优化方案集中。通过重复上述过程得到最优解。

参照上述两种优化思想,结合电机的优化条件,初步设计了优化方案。以铁心长度、气隙长度(转子外径)和端环厚度三个参数参与优化,以原设计方案为初值,优化工作涉及三维变量。通过引入这三个参数对电机效率的影响系数k 来反映。根据经验,端环厚度权重系数kH=0.2,芯长权重系数kL=0.05,气隙长度权重系数kδ=0.2。从而,

3 研究及结果

3.1 RMxprt 建模

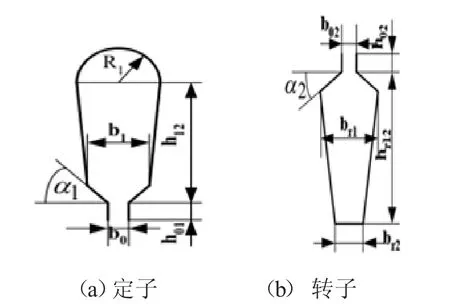

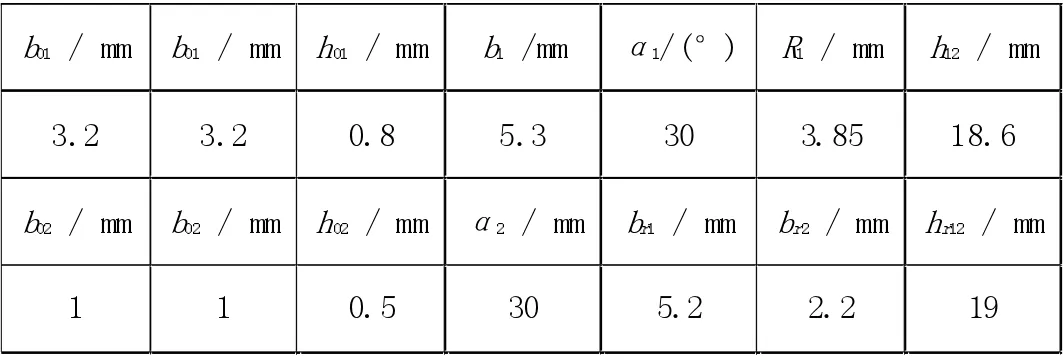

Y160L-8 异步电动机定子外径260mm,定子内径180mm,气隙长度0.4mm,铁芯长度195mm;并联支路NT1=1,线径D11=1.12mm,D21=1.18mm。定、转子的槽形如图1 所示,数据见表1。在RMxprt 中建立了模型,并进行了电磁计算。计算结果与文献[8]中电磁计算程序的计算结果非常接近。

图1 定转子槽型图

3.2 效率优化

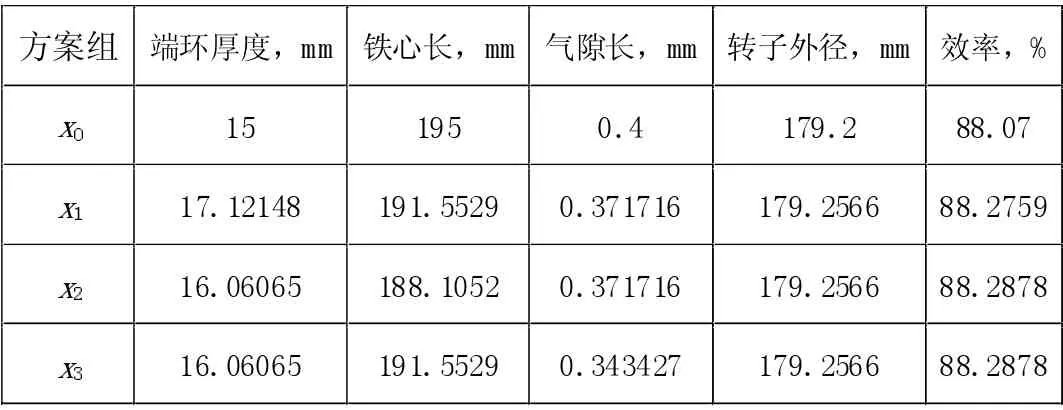

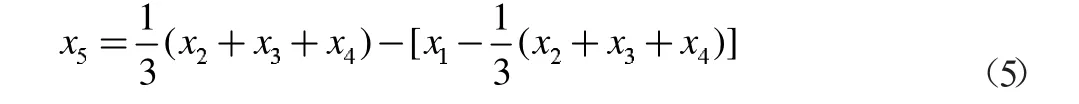

初始设计数据包括芯长、气隙长度和端环厚度。根据各参数的权重,形成初始优化方案组,并将相应的数据输入RMxprt仿真模块。计算结果见表2。

表1 定转子槽型数据

表2 初始优化方案组计算结果

新的三组优化方案分别命名为x1,x2和x3。新方案对应的电机效率比原方案大。因此,认为三组优化方向与原方案相比有利于提高效率,优化方向正确。通过三种数据变换方向对Y160L-8 异步电动机进行了优化。根据变量的变化方向,继续优化Y160L-8 三相异步电动机的效率。

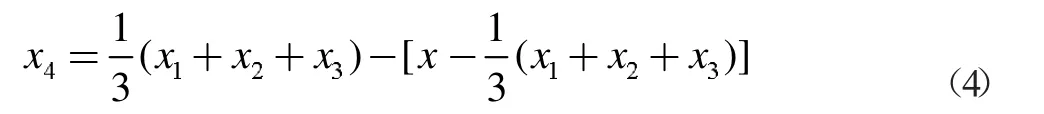

根据上述设计算法,将新的优化方案x4组合成

预计最终方案为α+1 个方案(包括原方案在内),即xα为合格的优化方案,第一个被淘汰的方案标记为ban1,随后被淘汰方案标记依次为ban2,ban3,…,ban(α-3),将新的优化方案x4输入RMxprt 进行计算,效率为88.5219%,为现有方案中的最大值,证明了优化方案有助于不断提高效率。

现在优化方案组为[x1,x2,x3,x4],其中优化方案x1的效率最低。考虑到x1是一个相对较差的解,方案x2,x3和x4的竞争力大于方案x1。因此淘汰方案x1,生成方案x5。

然后,新的优化方案组为[x2,x3,x4,x5],完成一个效率优化周期。重复这个循环多次,淘汰旧方案,生成新方案,使总方案集在容量不变的情况下继续演化,直至效率接近或满足要求。优化过程见表3。

优化方案x13对应的效率达到89.2199%,接近目标值89.3%。优化过程可以停止。然而,在效率优化过程中,发现槽满率为81%。高槽满率会导致绕组嵌入困难。将每槽中的导体数从30 减少到29,降低槽满率。

根据实际生产精度要求,优化设计方案为:铁芯长度由195mm 缩短至175mm,气隙长度由0.4mm 缩短至0.2mm,端环厚度由15mm 增加到22.1mm,每槽导体数由30 根减少到29根。将优化方案输入RMxprt 进行仿真验证。电机效率优化达到目标值,但其它性能指标变差。最大转矩与起动转矩相差较大,起动电流是标准值的1.39 倍。

3.3 优化补偿

当效率达到目标值时,可以通过牺牲一定的起动转矩和最大转矩性能来降低起动电流。影响起动性能的参数很多,其中转子槽形是一个非常重要的因素。在电机起动过程中,转子导条集肤效应会导致转子导条有效截面积减小,电阻增大,从而降低起动电流。比较而言,当转子形状平行或较深时,集肤效应较强。据此,可以通过改变转子槽形来补偿性能指标。转子槽尺寸变化数据见表4。

表3 电机效率优化过程

表4 电机转子槽优化前后数据

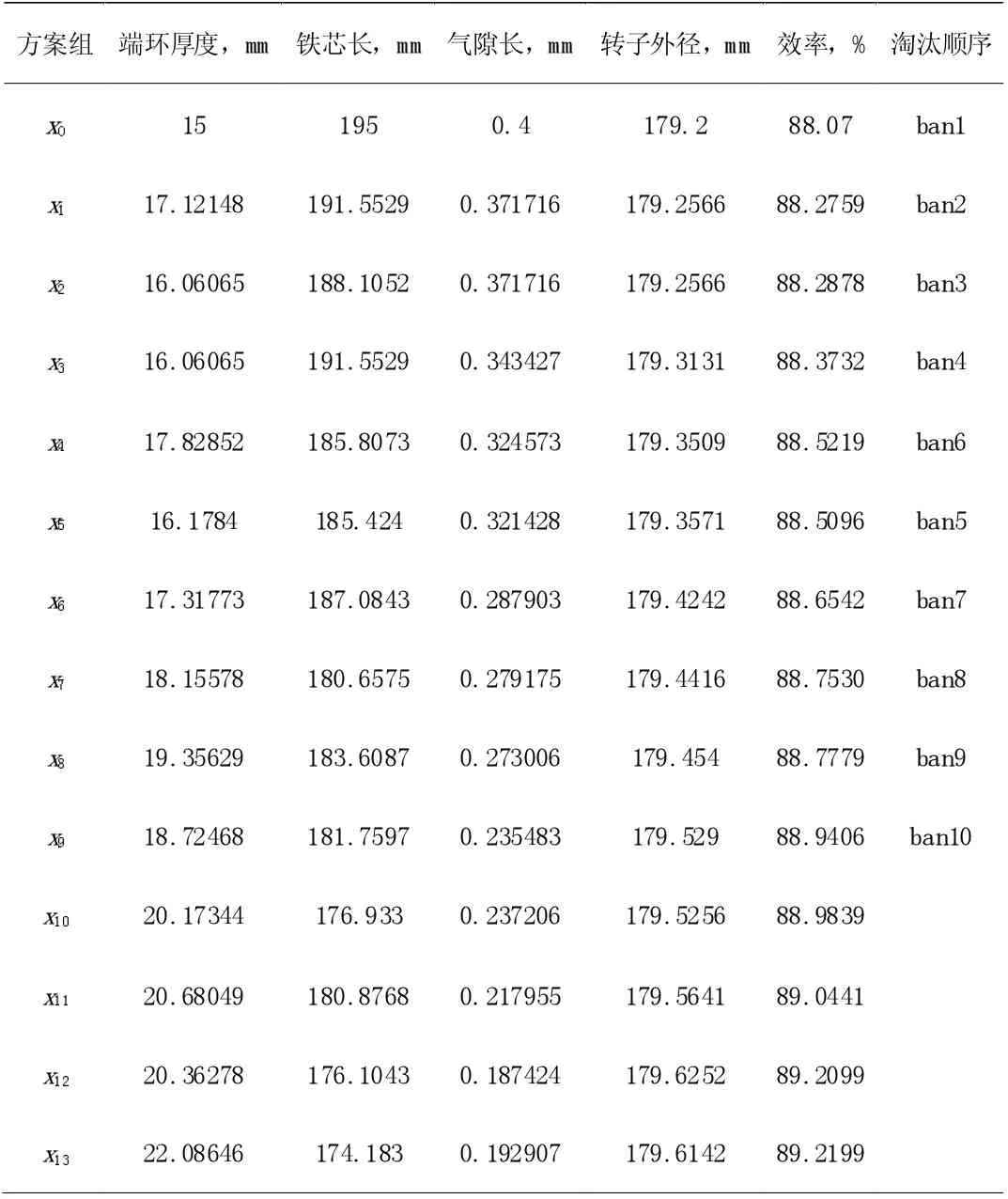

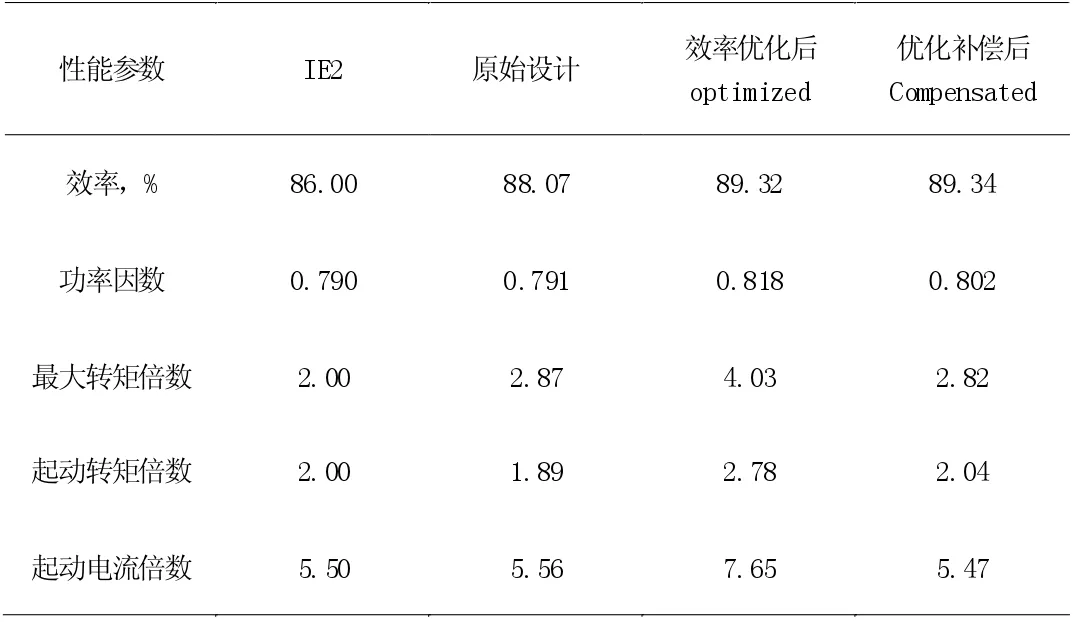

通过对转子槽数据的修正,发现电机效率变化不大,起动电流比由7.65 降到5.47,其它性能均优于标准值。可以认为补偿优化是成功的。优化前后电机性能见表5。可以看出,电机效率已达到国家IE4 标准,为89.3%。

表5 优化前后电机性能参数对比

4 结论

以Y160L-8 型异步电动机为研究对象,采用改进的单纯形算法进行了电磁计算和效率优化设计。单纯形法可以降低求解多变量目标函数异步电机效率优化问题的复杂性。

同时对芯长、气隙长度和端环厚度进行了优化。当铁芯长度由195mm 减小到175mm,气隙长度由0.4mm 减小到0.2mm,端环厚度由15mm 增加到22.1mm,每槽导体数由30 根减少到29 根,电机效率由88.07%优化到89.32%。但起动电流倍数指标恶化,需要补偿。当转子槽顶槽底宽比接近1,槽形趋于深槽时,可以加强集肤效应,补偿异步电动机的起动性能,使起动电流比降至合理范围。

上述电机效率优化过程简单明了,效果明显,可以借鉴推广。