杨祝英

(天津工业职业学院,天津300400)

1 概述

炼焦工艺是将备煤车间送来的、符合工艺要求的、质量均匀的配合煤装入炼焦炉的碳化室内,在隔绝空气的条件下加热至(1000±50)℃,持续加热到规定的结焦时间使焦炭成熟,再将成熟的焦炭(红焦)由焦炉碳化室内推出,经过熄焦工序将其熄灭、冷却后送至筛焦楼筛焦、分级为不同规格的焦炭产品,分别送给用户的工业技术。

炼焦炉在装煤、炼焦、推焦、熄焦和筛焦过程中,向大气环境排放大量煤尘、焦尘及有毒有害气体,统称烟尘。烟尘中主要含有固体悬浮物(TSP)、苯可溶物(BSO)及苯并芘(BaP)。烟尘逸出后在大气的温度和压力下,迅速冷凝并附着在悬浮微粒表面,微粒随着呼吸会进入人体内并沉积于肺部。目前广泛认为烟尘中BSO 和BaP 对人体是致癌物,长期持续地吸入含致癌物的微粒,能引起肿瘤,非致命性的呼吸系统疾病的发病率也很高。据统计,装煤烟尘量为0.4~0.6kg/t,煤、推焦烟尘量为1.38kg/t,煤、熄焦烟尘量为0.3~0.4kg/t 煤。

随着干法熄焦技术在焦化企业的快速推广,产生的除尘灰也逐渐增加。为了更有力的地保护区域环境,促进焦化行业技术水平的进步,提高节能减排水平,需要对除尘灰集中收集、处理和再利用,对实现企业产业结构优化、资源高效、合理利用具有重要意义。

金牛天铁煤焦化有限公司炼焦车间的焦炉装煤、出焦、筛焦除尘系统及干熄焦生产、干焦输送过程中的除尘系统产生的粉尘通常由各除尘站收集,通过加湿搅拌后再通过装汽车方式进行外销。因装车点位多、加湿搅拌工艺装置运行极不稳定、市场需求等问题,在汽车装车过程中易扬尘、散落,造成多点污染。针对以上问题,分析实际状况,决定采用气力输灰技术改造目前除尘灰输送系统。

2 气力输送原理简介

气力输送是利用一定速度的空气或利用空气的静压差在管道中运送粉、粒等散碎物料的一种输送方式。自1958 年在浙江金华建成我国第一座气力输送面粉厂以来,气力输送技术的应用已经从仓库、码头等,发展到水泥、石化、电力、化工和冶金等行业中粉粒状物料的输送。由于气力输送技术高效节能、采用全封闭型管道输送,无二次污染及自动化程度比较高,并且具有布置灵活,所占空间小,可避开已有设备和建筑物等优点,因此气力输送技术应用领域得到广泛推广。

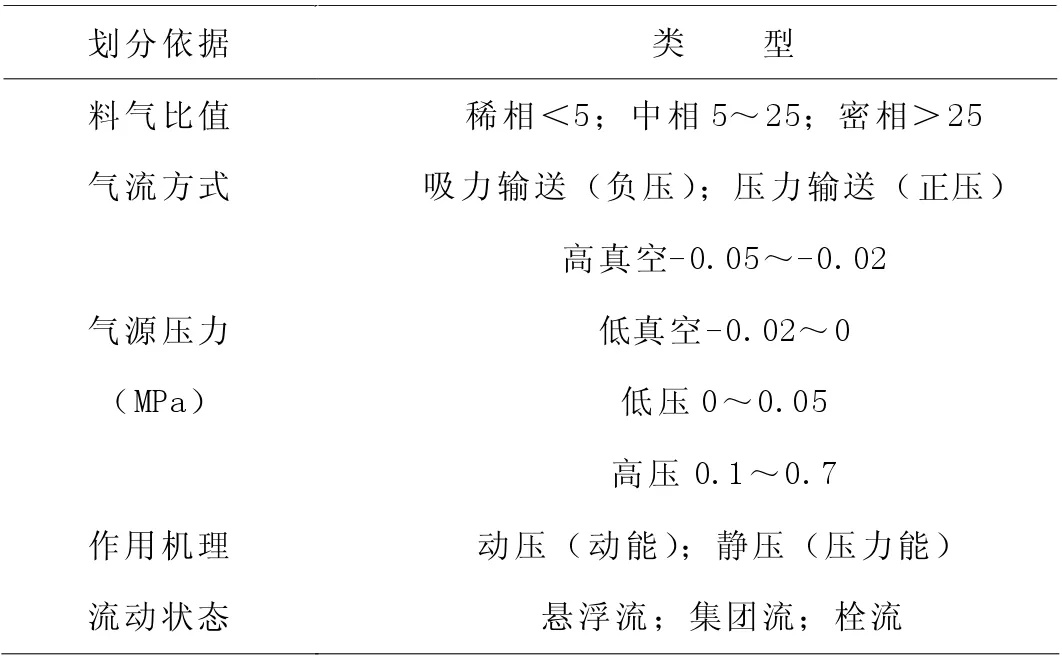

气力输送系统分类如表1 所示。

表1 气力输送分类

2.1 按照物料在输送管道内的运动状态不同,气力输送系统分为稀相输送和密相输送。

(1)稀相输送:即悬浮流输送,是依靠气流动压来输送物料,使物料在水平管道内呈悬浮状态输送。在稀相输送过程中,管道内必须有足够大的气流速度,一般在10~40m/s,料气比较低。

(2)密相输送:即柱塞流输送,物料挤满管道的横截面,在静压差作用下呈柱塞状前进。在密相输送过程中,气流速度很小,一般仅为1.5~9m/s,料气比较高,空气消耗量少。

2.2 按照空气沿管路运动所需压力差的输送方式不同,气力输送分为吸力输送和压力输送系统。

(1)吸力输送(吸送式)系统:利用安装在输送系统终点的风机或真空泵抽吸系统内的空气,在输送管道中形成低于大气压的负压气流。物料同大气一起从起点吸嘴进入管道,随气流输送到终点分离器内,物料颗粒受到重力或离心力作用从气流中分离出来,空气则经过滤净化后通过风机排放到大气中。

特点:风机布置在管网末端,输送管路处于负压状态。散碎粉尘不会外溢到车间,可改善劳动条件,同时可多处供料。供料简单方便,风机磨损低,动力消耗少,比较适合工厂除尘

(2)压力输送(压送式)系统:利用安装在输送系统起点的风机或空气压缩机,将高于大气压的正压空气通入供料装置中,与物料混合后,物料和空气一起经输送管道送至终点分离器或贮仓内,空气经过滤后排放到大气中。

特点:风机设在输送管道的首端,管内的压力高于大气压,物料处于正压输送状态。风机磨损少,动力消耗少,可长距离运输。但压送式气力输送系统中若管道不严密,会有粉尘逸出,污染车间环境。

(3)吸压综合式气力运输系统:风机布置在吸料器和分离器之间,空气和物料经吸料器吸入管道,通过风机将混合气流从压送管道送入分离器卸料,输料管既有负压段,又有正压段。该系统兼顾了以上两种系统的优点,但此系统对风机破坏力大,空气消耗量大,动力消耗大。

3 金牛天铁焦化除尘灰气力输送

金牛天铁煤焦化有限公司有两座JNX70-2 型焦炉,配套190 吨/小时干熄焦系统,共五处除尘灰收集点,分别是:干熄焦地面除尘地面站、干熄焦本体除尘站、筛焦楼除尘地面站、装煤出焦除尘地面站、缓冲仓除尘地面站,每天收集的除尘灰约100吨左右。通过核准各点产灰量,计算气力输灰装置的大小及输灰管路设计,并配备适宜的压缩空气管径、将所有除尘灰采用压力密相气力输送技术分别输送至现有粉焦仓后集中处理,减少多点污染。

3.1 化验除尘灰组分与焦粉进行比对

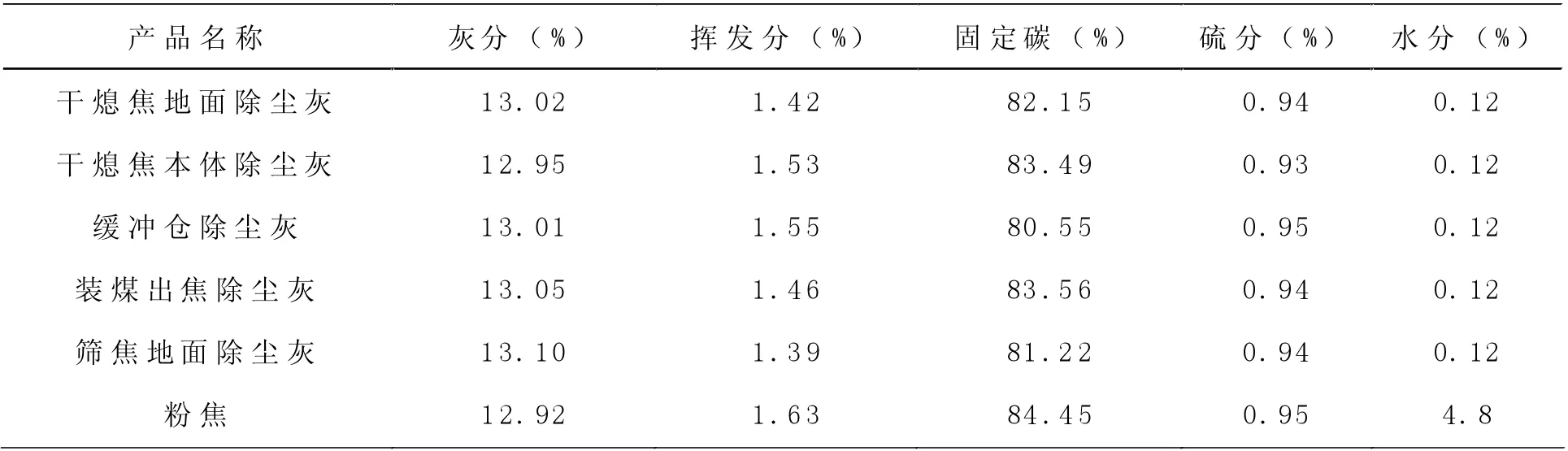

为了判断能否将除尘灰和焦粉混合在一起实现气力输送,分别讲不通站点的除尘灰进行化验并与粉焦进行对比如表2。

各除尘站点除尘灰与粉焦的工业分析指标通过实验分析,基本一致,进行掺混不会影响焦粉用户的正常使用。

3.2 气力输灰技术

(1)气力输灰原理。采取气力输送技术,利用压缩空气作为输送除尘灰的载体,首先完成除尘灰的流化,再将除尘灰从输灰管道的发送仓输送到到指定接受仓。

(2)除尘灰输送系统组成。整个除尘灰输送系统由气源、发送罐、输送管道、控制阀组、PLC 集中控制系统等组成。现将各部分的功能和用途分别叙述如下:

①储气罐。各除尘站设置一台储气罐,用于系统用气的储存和缓冲,以免因供气管网的压力波动和供气量不足造成控制阀动作不灵敏和送料失败等故障,为防止气体倒流,特在储气罐前设置一个止回阀,储气罐的容积是根据每输送一次的用气量来确定。

表2 各站点除尘灰与粉焦成分比较

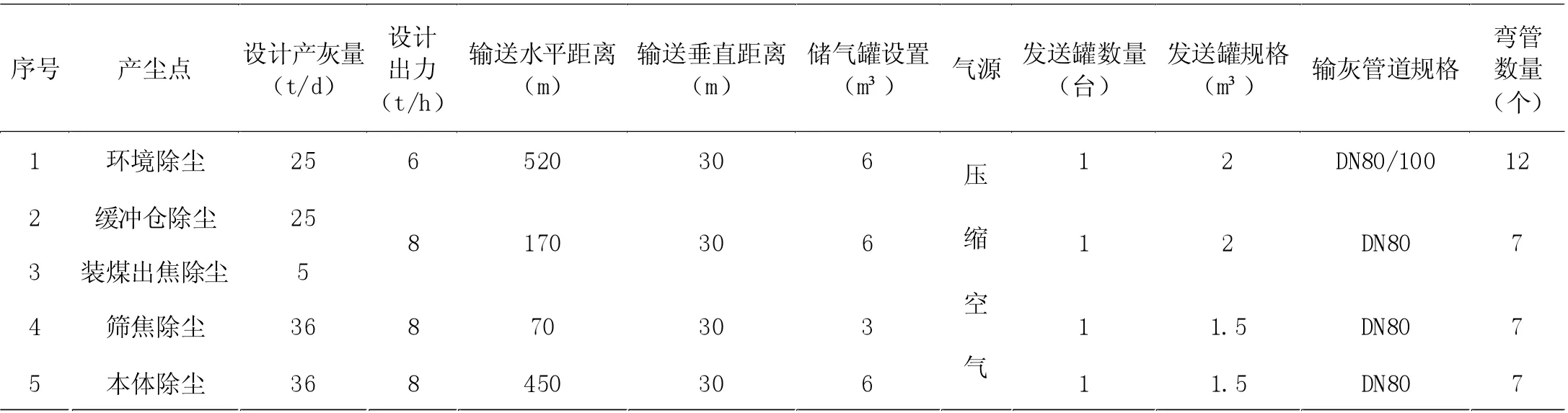

表3 气力输灰系统中各除尘灰站点基本数据

②发送罐。根据拟输送物料特性,为实现输送的稳定性,选用SF 型沸腾式发送器。在发送器底部设置流化床,发送时,发送器底部进气,使物料呈流态化状态,出料阀打开后被送物料能以较高的浓度进入输料管。发送器上端设置进料阀、排气阀、出料阀及压力检测、料位检测仪表。

③输送管道。气力输送管道采用耐磨陶瓷复合钢管,耐磨弯头采用耐磨陶瓷复合材料,弯曲半径不小于10 倍管径。输送管道沿途每六米设置一个管道支架,尽量借用现场管廊通道支架,无法借用之处独立架设。

④控制阀组。控制阀组是系统实现自动化控制的机构,它包括手动减压阀、电磁阀、气动三联件、二位五通阀、截止阀、单向阀等。

⑤PLC 集中控制系统。PLC 集中控制系统主要有软件和控制设备组成。

软件包括PLC 控制软件和组态软件。PLC 采用西门子S7300 系列PLC 为主要控制单元,配带通讯模块,实现设备的自动、上位手动、就地手动,三种控制模式。将所有除尘站点的除尘灰按料位自动输送,无需人工逐个操作,减少人工成本。

3.3 气源管路的配置及操作优化

结合公司氮气源及压缩空气源的供应量及管路状况,规划配置各输送装置的气源。其中干熄焦地面除尘和干熄焦本体两个点借用原生化用压缩空气,用氮气源做备用。其余点利用原压缩空气管路气源,对各输灰点运行时间进行优化,减少同时输灰造成气源压力下降影响输灰效果。

3.4 增设高压雾化调节喷头,抑制粉焦仓扬尘。

由于除尘灰水分低,输送至粉焦仓时,容易形成逸散扬尘,我们在输灰管出口的上部加装高压雾化调节喷头,不仅有效控制灰尘的逸散,同时控制粉焦的含水量。

3.5 气力输灰系统中各除尘灰站点基本数据,见表3。

4 经济效益、社会效益分析

4.1 经济效益

经济效益=730-78.8-21=630.2 万元/年

其中:21- 每年折旧费用(设备按5 年折旧,设备总费用105万元),万元/年

78.8- 压缩空气费用,万元/年

730- 除尘灰与粉焦销售差价,万元/年

4.2 社会效益

气力输灰技术改造和应用,不仅给企业带来巨大的直接经济效益,而且有力地保护了区域环境,改善了工作环境,减轻了劳动强度,促进了焦化行业技术水平的进步,提高节能减排水平。对实现企业产业结构优化、资源高效、合理利用具有重要意义,具有广阔的推广应用和产业前景,且大幅度提高了我国焦化行业的技术及装备水平。

5 结论

5.1 针对各站点除尘灰和粉焦的质量进行对比,将单点储存装车改造为集中收集混合后集中装车,不仅改善工作环境,而且给企业带来了经济效益。

5.2 针对各除尘站点的特点,单独配置储气罐、灰罐以及输送频次,达到自动操作,减少人工成本、降低操作强度。

5.3 结合公司氮气源及压缩空气源的供应量及管路状况,规划配置各输送装置的气源,减少新增管路,节约费用。

5.4 对各输灰点运行时间进行优化,减少同时输灰造成气源压力下降影响输灰效果。

5.5 气体输送管道采用耐磨陶瓷复合管,耐磨弯头采用耐磨陶瓷复合材料,弯曲半径不小于10 倍管径。输送管道沿途每六米设置一个管道支架,尽量借用现场管廊通道支架,无法借用之处独立架设,以保证输灰系统的寿命和正常运行。

5.6 将五个单独的除尘系统,通过PLC 控制软件和组态软件,实现各除尘站点设备的自动、上位手动、就地手动,三种控制模式。将所有除尘站点的除尘灰按料位自动输送,无需人工逐个操作,降低人工成本。

5.7 增设高压雾化调节喷头,抑制粉焦仓扬尘。