袁艳

(安波福电气系统有限公司,上海200000)

1发动机线束工况

1.1发动机线束概述

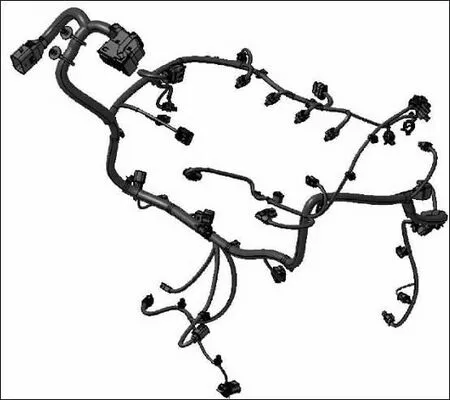

发动机线束主要有导线、连接器、固定支架及卡扣、接地端子和导线外包覆物组成,连接了发动机的电器件和发动机控制器,发动机上的传感器包括高压油泵、点火线圈、喷油、进排气凸轮轴、曲轴转速、水温传感器、机油流量控制阀、氧传感器等[1],外围用电器包括起动机、发电机、辅助水泵及压缩机等。基于各用电器在发动机上的布置位置。发动机作为整车核心零部件,整体就是一个系统模块,基于模块化设计思路,将其设计成一根独立的线束[2],图1为发动机线束三维模型。

图1发动机线束三维模型

1.2发动机线束影响因素

发动机线束受发动机振动及周围管路等动态运动的影响,布置紧凑、周边环境复杂、潮湿、高温、高频振动,线束的失效型式多为线束的磨损、端子振动失效、断线等,这些失效与线束合理布局及固定有很大的关系,线束布置时需考虑到静态布置间隙、动态间隙、防水密封、振动等级及温度等级的影响,主要影响因素分为机械、电气、环境、寿命、生产、经济性、外观等。

1.2.1机械方面应优先考虑线束是否承受拉力,线束与周边零件之间是否存在摩擦、振动、防水、温度等方面的要求,线束周围是否有金属锐边、螺栓等;1.2.2电气方面应考虑绝缘性能、回路电阻、电磁兼容性的要求,线束回路设计尽量短,能有效减少电压消耗,保证供电元件正常工作,接受信号强度也会提高,周围有大电流导线时应使用屏蔽线或双绞线防止电磁干扰[3];1.2.3环境方面应考虑防水、防尘、温度、化学腐蚀、防火等,以免线束遇水短路失效、腐蚀及烧灼等;1.2.4寿命方面应考虑车辆的设计寿命,保证线束在整车生命周期内不会出现因线束零件本身发生的失效;1.2.5生产方面包括线束的工艺性、可制造性及可装配性,以免因设计问题导致工装无法实现,装配时效延长及装配困难等;1.2.6经济性方面要根据整车的价格,来考虑合理的降低零部件的成本;1.2.7外观方面,基于可视化的要求,发动机舱不要出现异常的显眼颜色。

2发动机线束设计布置

2.1主要设计原则

根据发动机区域布置特点,发动机线束工作环境主要包括运动区域、粗糙毛边区域、潮湿区域、高温热源区域、线束外露危险区域等,发动机线束的设计原则针对这些区域做详细的分析。

2.1.1运动区域

发动机线束涉及的运动区域主要包括冷却风扇、发动机皮带轮、传动装置、发动机本体及零部件的相对振动,设计原则包括:2.1.1.1线束不能处于运动部件的行程中;2.1.1.2充分考虑线束在长度允许范围内的摆动;2.1.1.3对有运动的线束段,要充分考虑线束的行程,预留足够的余量,防止线束在运动过程中被拉断或承受拉力。

2.1.2粗糙毛边区域

发动机线束周围的粗糙毛边区域包括金属锐边、波纹管开口处及末端、螺钉螺母及支架、焊接点等,线束布置时要通过合理的走向和可靠的固定方案来避开这些区域,实在避不开时要根据具体环境采用合理的防护设计,如波纹管、耐磨胶带等。

2.1.3潮湿区域

发动机线束布置在发动机舱,发动机底部离地面较低且发动机舱盖四周雨水容易渗入,一般发动机线束都按潮湿区域设计,设计原则包括:2.1.3.1处于潮湿区域的插件必须选用防水插件;2.1.3.2由于线束固定的需要,必须开孔的区域,且雨水会从孔流向干区时,必须选用防水卡钉,使用穿孔橡胶件时,干区线束应高于湿区,以防雨水流入干区;2.1.3.3如果有水沿线束走向流向干区的风险,可以采取一定的措施加以防范。

2.1.4高温热源区域

发动机高温热源区域包括涡轮增压器、排气系统,废气再循环系统,线束在距离热源125mm范围内,必须有隔热保护,或者采用高温导线,隔热保护包括:绝热层、热反射胶带、高温波纹管、隔热护套、铝箔胶带等。

2.1.5线束外露危险区域

2.1.5.1 线束必须有保护以避免路面环境造成损伤;2.1.5.2线束不能仅仅用胶带缠绕,易老化脱落,常用波纹管、套管等;2.1.5.3 外露环境下Clip 不能用Tapeon 的方式固定在线束上。

2.2 设计要素分析

2.2.1 线束固定方式

由于发动机高频振动,发动机线束必须设置合理的固定,比如卡扣及支架等。卡扣需与所固定零件的厚度、孔或螺栓的尺寸相匹配;如周边环境限制机体上无法设置卡扣固定点时,需要设计支架固定线束,支架应满足发动机各工况下的强度和刚度要求。

2.2.2 线束分支走向设计

2.2.2.1 线束与静态零件应保持10mm 以上间隙,与运动零部件保持25mm 或者与运动包络保持10mm 以上间隙,与焊接点应保持15mm 以上间隙;2.2.2.2 线束接插件末端分支长度在自然状态下应预留一定的余量,跨接车身和发动机的运动分支应根据相对运动极限设置合理的振动余量,避免端子受力失效或则线束被拉断;2.2.2.3 两固定点间的距离不要超出200mm,如果超出必须分析线束的安全性;2.2.2.4 接插件到最近的固定点的长度尽量保持100~150mm 之间,便于插件的对接和插拔。

2.2.3 线束各组件设计

2.2.3.1 导线与电缆必须保证在整车生命周期内不会出现短路和断路失效,且绝缘层不会破裂、断口或任何其它缺陷;导线及电缆的连接点须用绝缘的覆盖物将导体裸漏部分完全覆盖住,且不应布置在线束转弯或对线径要求比较高的区域,发动机舱应使用带防水胶的热缩管进行密封,以免连接点及导线锈蚀;2.2.3.2连接器须固定可靠且应满足密封、振动及温度等级的要求;

2.2.3.3 接地端子应布置在车身纵梁或其他与纵梁焊接相连的车身平面上,对有特殊要求的发动机控制器、点火线圈应单独使用接地端子,以降低其他用电器的干扰影响;另外接地端子应避免与周边零件干涉,以及在车辆行驶过程中的脱落,必要时设置防转结构,使用带防水胶的热缩管进行密封,以免锈蚀;2.2.3.4发动机线束的各零件须使用黑色或灰色,线束在贴附在车身或进气管上时,导线及其他零件的选用温度等级至少为-40~105℃,当环境温度高于105℃时,选用的温度等级至少为-40~125℃,或依据热管理测试温度等级进行设计选型。

2.2.4 装配及售后

发动机线束的安装主要包括卡钉的固定,接插件的对接,支架及端子的固定等,所有的线束安装必须方便可靠。2.2.4.1 在固定区域有多孔时,须考虑线束安装点的防错设计;2.2.4.2 在固定区域有多线束分支时,为防止错装,可采用同一位置用不同的卡钉,开不同形状的孔;2.2.4.3 考虑OEM 的生产流程和工艺,以及工位和装配规范等;2.2.4.4 线束要远离周边零件的固定点,避免在装配过程中夹伤线束;2.2.4.5 接插件应接插方便,支架和端子固定螺栓套筒及工具枪体运动路径与周围零件应设置合理的间隙;2.2.4.6 线束设计过程中,须考虑装配顺序及售后服务是否可行。

3 建模与布置优化

3.1 线束设计模块及建模流程

CATIA 是法国达索公司旗下的CAD/CAE/CAM 一体化软件,大大缩短了产品开发周期,被广泛应用于航空航天、汽车制造、造船、机械制造、电子电器、消费品行业,它的集成解决方案覆盖所有的产品设计与制造领域[4]。CATIA 对线束进行三维布置时,主要 用 到Electrical Part Design、Electrical Harness Assembly、Electrical Harness Installation 和Electrical Harness Flattening 这四个模块。三维设计前需要完成原理图的设计与计算,planview图的生成,接插件及端子的选择,线束环境的建立,熟悉发动机的结构分布,了解用电设备、模块、管路及其它与发动机线束相关的周边物理环境分布及非物理环境限制特点。

然后对CATIA 建模环境参数进行设置,定义线束零件电气属性,之后就可以按照线束结构进行模型建立,有问题的数模进行处理,根据发动机舱实际情况,给线束外围增加适当的保护,以防在线束安装、车辆行驶中对线束的损伤,最终由三维数模生成二维图纸、注释、包括尺寸、回路信息、保护件位置、包扎方式等信息。

3.2 线束布置案例分析

3.2.1 防错设计

相同的接插件,必须要有防错措施,不接受色标防错,发动机需防错的功能一般有:VVL、双爆震、点火线圈、凸轮轴、位置传感器、进排气OCV、喷油。3.2.1.1 点火线圈通过不同分支出线位置、长度尺寸不能互换来防错;3.2.1.2 爆震传感器分支通过不同出线位置防错。

3.2.2 高温热源区域分支设计

高温热源区域必须有隔热保护,如绝热层、热反射胶带、高温波纹管。3.2.2.1 水温传感器分支使用隔热套管;3.2.2.2 与排气系统近的区域线束使用铝箔胶带做包覆物。

3.2.3 振动件及存在相对运动的分支设计

3.2.3.1 发动机本体连接车身本体之间运动区域的固定;ECU分支分别在发动机支架和蓄电池托盘上固定,存在高频运动,需预留运动余量,为减少振动传递,ECU 分支在蓄电池托盘上采用两刚性固定点。3.2.3.2 振动大的部件传感器分支在振动件本体上设置刚性固定点。TMAP 分支在进气歧管上采用刚性固定点,空气流量传感器分支在进气管上设置固定点,HFM 分支空滤上设置刚性固定点,发电机与空调压缩机本身为振动体,为提高线束可靠性,在发电机及空压机本体上设置刚性固定点。

3.2.4 环境受限区域线束设计

由于发动机周边环境限制,导向套管设计可以保证线束的走向可靠;发动机缸体上只能提供两个固定点,为保证缸体上的传感器合理布线,利用发动机两个固定点设计金属支架;为优化接插件端子受力,优化线束走向,使用导向COVER 及线束反扎设计。

3.2.5 接插件插拔空间校核

接插件应有插拔空间,线束分支应有插拔余量,无法留足余量时应调整接插件和卡扣的装配顺序。

4 结论

本文通过车辆不同区域对线束布置要求,根据发动机线束区域特点,对发动机线束区域布置及设计要素进行分析,基于CATIA 线束设计模块对发动机线束进行三维建模,针对发动机上不同功能传感器的位置分布和区域特点,对布置走向和固定方案进行改进提升,在设计阶段对线束质量进行提升,降低了产品研发成本,缩短了设计周期,对发动机在各运转工况和车辆运行状态的可靠性及稳定性起到重要意义。