李淑龙

(山东港通工程管理咨询有限公司青岛分公司,山东 青岛 266000)

传统的水运工程中,灌注桩是一类常见的、应用广泛、工艺比较成熟的桩型。随着我国航运事业的深化发展,对于新建码头的承载能力的要求也在逐步的提高。后注浆技术作为传统桩基施工过程中的一类辅助工艺,对于减缓桩基沉降、提高桩基承载能力有良好促进作用,因而广泛应用于采用钻孔灌注桩的码头建筑的施工过程中。由于后注浆灌注桩运用时间不长,相关的理论研究数据还不全面,因此综合研究分析其在各类码头工程中的实际作用效果,对于其在具体码头建设工程中的应用和施工具有重要意义。

1 后注浆灌注桩的性能分析

桩基的承载力直接决定了码头的负荷能力,尤其是对于地质条件较为特殊的码头工程,桩基的可靠性是考量码头结构合理性的重要内容。钻孔灌注桩由于适用于持力层为黏土层的环境,因此在软土地质环境中得到了持续性推广。

1.1 承载力分析

传统的钻孔灌注桩很难适应更为复杂施工条件,以泥浆护壁法为例,钻孔技术的应用会导致孔底出现沉渣,桩侧会因为泥浆护壁的建设形成而生成泥膜,这两种现象都会导致桩侧的摩擦阻力和端阻力下降,影响了桩本身的承载力。

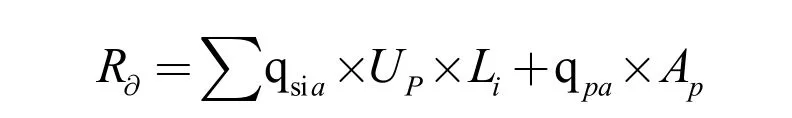

根据地基建造标准,灌注桩的垂直负荷能力一般按照下式估算:

其中:R- 竖向上的单桩负荷特征值;

qsia,qpa- 侧向阻力、端向阻力特征值;

Up,Ap- 周长、截面积;

Li- 灌注桩所处的第i 层的土层厚度。

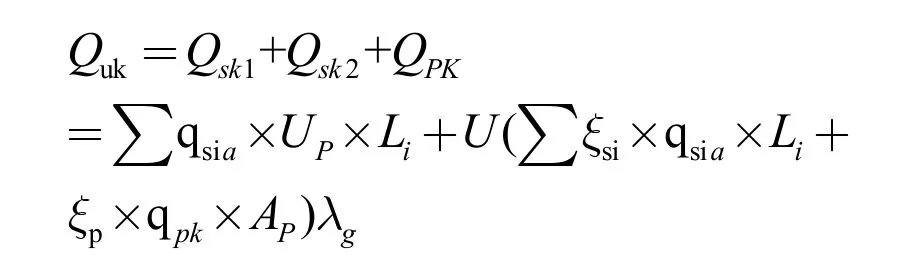

而针对后灌注桩,根据大量实测数据总结出的竖向经验负荷能力估算公式为:

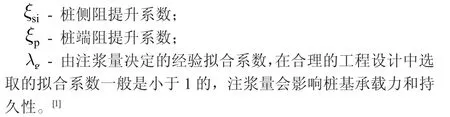

其中:Quk- 修正后的灌注桩单桩极限负荷;

Qsk1,Qsk2- 未注浆部分桩侧阻力和桩端上返回阻力

QPK- 采用压力注浆后的桩端阻力;

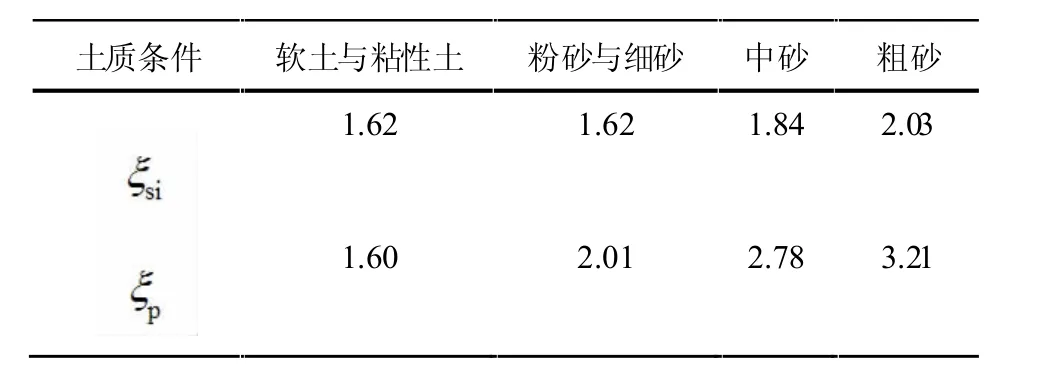

通过分析大量的灌注桩应用工程的实际负荷测试结果数据,得到的针对不同类型的地基相关系数如表1 所示。

表1 后灌注桩不同土质条件下的经验修正系数

由此可见,针对地质环境各不相同的建筑工程,桩侧阻和桩端阻修正系数在正常情况下都是大于1.5 的,足以抵消小于1的注浆量拟合系数对于最终计算结果的影响。这代表了在工程项目中,桩端和桩侧阻力对于桩负荷能力的影响切实被此技术的应用削减了。这种现象的产生主要是由于采用后灌注浆技术提高了传统钻孔灌注桩的负荷支撑层的强度,增大了灌注桩端侧的受力面积,在同样负荷条件下降低了桩的负荷压强,因此提升了桩本身的负荷能力。[2]

1.2 沉降性对比

后注浆技术有利于防止桩侧“泥膜”现象的产生,同时对于桩底沉渣的出现也有抑制作用,这既能优化灌注桩的承载性能,又能提升灌注桩底部的土层承载模量,从而缓解整体沉降。

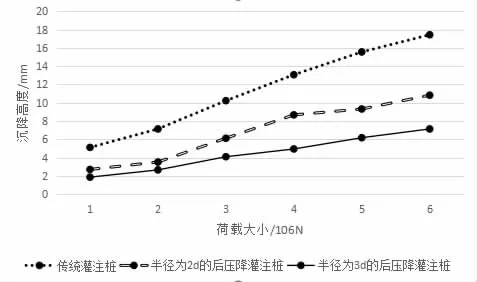

以总长度为30 米,直径为1 米的传统灌注桩为基础,建立简化的承载模型,对于不同工艺的桩基在不同负荷条件有效服务期内的稳定的沉降数值的模拟结果如图1。

图1 沉降模拟结果数据分析图

可见,在同等的负荷要求时,增加灌注半径可以使得桩基沉降高度逐渐降低,而在负荷逐步增加时,后灌注桩的沉降高度增幅却逐渐放缓。这说明了后灌注浆技术能提高桩基抗沉降的性能,承载的压力转移到桩端的时候,桩基的应力会因为采用灌注浆技术增大了承载面而逐渐衰减,从而减弱了桩基受负荷作用而产生的沉降。

2 后注浆灌注桩的应用分析

随着我国码头结构的不断发展,逐渐出现了许多承载力要求高、桩基受力复杂、结构综合性强的现代化大型码头。这类码头施工工艺复杂,对于施工效果要求较高,竖向的受力对于码头纵向负荷能力尤其是桩基负载力提出了更高的要求。同时,为了避免码头桩基运作过程中由于负荷超载而产生结构性损伤,还需要桩基有较好的抗弯性能和水平承载力,对于沉降量也有明确的控制要求,以保证码头在服务期内的正常运行。因此,在码头工程中,后注浆技术由于能够提高码头结构的负载能力、保证码头在复杂受力环境中的稳定性而得到了推广应用。

2.1 作用原理与适用范围

在码头工程中,后灌注浆技术主要是在灌注桩形成后,于压力条件下在桩段和桩侧面通过设定好的注浆导管导入灌注浆液,从而实现对于桩端和桩侧土层基础的加固。目前常见的注浆方式包括渗透注浆、劈裂注浆和压密注浆,这三种方式对于地基的作用机理各不相同,但是在实际工程中,可以联合采用,以提高加固效果。码头建筑工程中最常用的方式为第二种。这是由于在这种注浆工艺的实施过程中,浆体压力高于土体耐压而产生劈裂效果。具体体现为土层中出现裂缝,对于浆液的需求量快速增大,由于超过土体的初始应力和抗延展性能而出现网状的注浆脉络并从注浆点不断向四周拓展。通过挤压土层和浆液自身形成的支撑性骨架而实现对土体产生加筋强化与整体固化。虽然这类技术适用广泛,能应用于大多数的地质环境和基础建设中,但是由于码头工程的桩基施工大多是水下施工,因此主要应用于成孔桩的成桩过程中,也适用于采用循环钻、潜水钻或者冲击钻成孔的各类灌注桩的施工过程中。一般来说,在相同的环境中,短桩相较于长桩的实用性要更好一些,但是在某些特殊工程中为了满足特定的受力需求也会采用大直径的长桩。[4]

2.2 具体施工流程与要点

在施工过程中,影响工艺作用效果的设计因素主要是浆液灌注量、灌注压力与速度。究其根本是由于钻孔桩后注浆工艺的决定性环节是实现浆液抵达桩端面和周围土层,从而加固基体和泥皮。

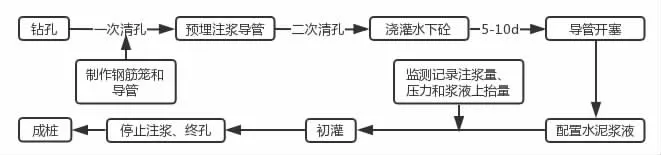

桩端和桩侧的后注浆技术的施工过程与技术特征区别不大,以下以码头工程中的桩端施工为例,流程如图2。

图2 桩端后注浆技术的工艺流程图

其中成孔过程的选择需要考虑实际工程的地质条件,尤其是土层类型和水位条件,比较常见是泥浆护壁法与冲击钻法。注浆过程多依靠压力装置实现,一般使其附着在钢筋笼上,随着钢筋笼一起放入孔中,但是有时候也在放入钢筋笼后,安装在桩孔的底部。根据常规的施工要求,当钢筋混凝土的强度达到桩端的压力的四分之三时,需要调整注浆方法,根据不同的压力差,分单次或者多次向桩端注浆。

2.3 施工中常见的问题和解决方法。

在实际的施工过程中,设计参数处理不当或者施工的操作问题都会引发导管堵塞、浆液断流、注浆量与压力不达标等问题,会严重影响后注浆工艺的加固效果。引起导管堵塞的因素除了导管和注浆泵头自身设计不合理、质量不达标而导致连接不严密等,还可能是由于施工过程中的机械运动挤压或者碰撞导管导致导管变形引起的。此外基坑开挖与开塞注浆过早也有可能会堵塞导管。堵塞对于单管注浆工程影响最大,因此应该设置实验备用管,如果全部堵塞,则需要用专用的打孔机重新打注浆孔,或者可以重新设计码头受力模型调整单桩承载量。[5]

浆液断流分为主动断流和被动断流。第一种情况主要是由于施工中的意外或者参数失常而主动实施控制,如发现漏浆现象和溢流现象时,现场都会停止灌浆,重新排查设备与相关参数。被动中断主要是由于断水断电、浆液不足或者设备问题而导致的突然断流,这种停顿会对注浆效果产生不良影响,停顿时间不能超过控制时间。在恢复注浆后首先应该将导管清洗到原深度再重新进行灌注。浆液浓度逐渐增大,慢慢恢复到之前的水平。此时如果出现压力上升而注浆量减小的情况,必须立刻停止重新进行导管的清洗。

3 结论

3.1 本文通过分析经验参数,对比了后注浆技术对桩基的承载力和沉降性能影响。后注浆技术能有效的提高灌注桩承载力、增加承载面、减缓桩基沉降,在码头工程中具有应用优势。

3.2 后注浆技术对施工的控制要求更细致。本文分析注浆技术的原理与适用工况,总结了典型的后注浆技术的施工工艺和常见的问题,针对导管堵塞和断流现象做了重点分析,提出了解决思路,为后注浆技术的实际应用提供了参考和帮助。