刘纯斌 谢 珍

(1、国能信控互联技术(河北)有限公司,河北 固安 065500 2、国能信控互联技术有限公司,北京 100039)

风力发电机组结构主要由叶片、轮毂、变桨系统、齿轮传动系统、发电机等部件和系统组成。风电变桨系统作为风电机组中最重要的控制系统,受国内外风电相关行业和研究机构的关注。变桨机箱作为连接轮毂与桨叶的重要部件,通过变桨驱动作用,改变桨叶受风的角度实现风机发电。海上风电变桨机箱的工作环境非常恶劣(高低温、高盐雾、高潮湿、强紫外线等),其结构力学性能、系统抗扰能力均关系到风力发电机的正常运行、发电效率等[1]。

目前,国内海上机组多以电动变桨系统为主,而关键的电控系统都集成在箱体内部。控制箱体为内部电气单元提供保护,箱体强度直接影响整个风机运行的运行安全。随着风电行业的不断发展,机组容量也在不断扩大,风机叶片不断加长,那幺满足大容量风机的变桨控制系统设计是我们首要考虑的目标。

本文主要以某型号的海上风电变桨机箱为例对其进行设计和研究,通过设计验证和试验数据,得出海上风电变桨机箱各项性能指标均满足其安全运行的结论。

1 变桨机箱的设计

海上风电变桨箱一般是连接弹性支撑安装在轮毂腹壁上,跟着轴承的转动承受瞬态载荷,在瞬态载荷的的作用下,箱体易发生疲劳、磨损、振动开裂等不可估量的经济后果,因此,在设计阶段重点考虑其抗振动及强度刚度性能,加上海上风电运行的外部环境复杂多变,在防腐、防霉、防潮、IP 防护、EMC 抗扰等方面应依据规范要求设计[3]。

1.1 机箱框架设计

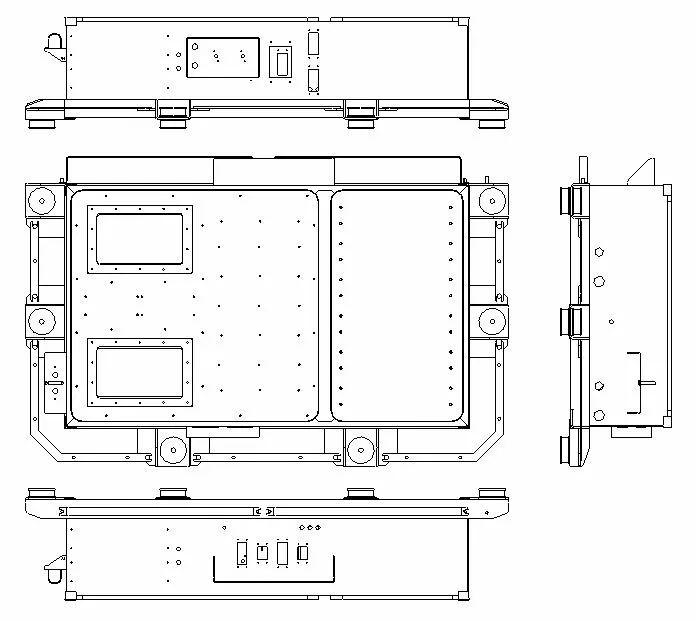

机箱的框架结构类型是机箱刚度的决定条件,一般框架分为螺纹连接型和整体焊接型两种,螺纹连接型框架把单独的结构通过螺纹连接在一起,这种结构的加工难度小于整体焊接型,但是它的刚性没有整体焊接型的框架好。而在整体焊接型的工艺中,框架加工中最重要的部分是控制焊接变形以及焊接工艺造成的外观缺陷。为了保证机箱的抗振性能,提高机箱的整体刚度,最终确定机箱框架采用整体焊接型,由整体焊接式底托与整体焊接的箱体部分焊接形成机箱框架,在底托和箱体连接采用间断焊接(图1)。

图1 机箱框架设计图

1.2 材料的选择与特性

在国内,一般陆上风电变桨机箱主体材料为SUS304,海上风电因外部环境恶劣,运行工况复杂,且维护成本高昂,我们选择材料特性更好的SUS316 代替SUS304。

SUS316 的耐腐蚀性优于SUS304,而且SUS316 还耐海洋和侵蚀性工业大气的侵蚀,在高温环境下,SUS316 更具有耐氧化性和耐热性。

常规机箱材料基本以冷轧钢板、热轧钢板为主,其机械抗拉强度为不小于270N/mm2,而在海上风机变桨的设计中,基材选用机械抗拉强度高于270N/mm2的板材,从而增加箱体结构的强度和刚度。而SUS316 的抗拉抗拉强度高于520N/mm2。

1.3 防护性能设计

海上风电面临风沙,海浪,潮汐,流等多重载荷考验,对风电机组的设备要求很高,潮湿对设备的防霉考验,盐水对设备的腐蚀等。海上风电设备的维护检修难度很大,费用高昂,直接影响风电运行成本。

1.3.1 防潮防霉菌设计

霉菌一般在25~35℃,相对湿度80%以上的环境条件下,繁殖迅速,其分泌的弱酸会使电路板的金属细线腐蚀,损坏电路功能。要保持设备运行环境的密封性和干燥性。变桨机箱内部要有良好的通风循环,箱体内部采用加热风扇通过合理的风道设计,保证良好的通风条件。

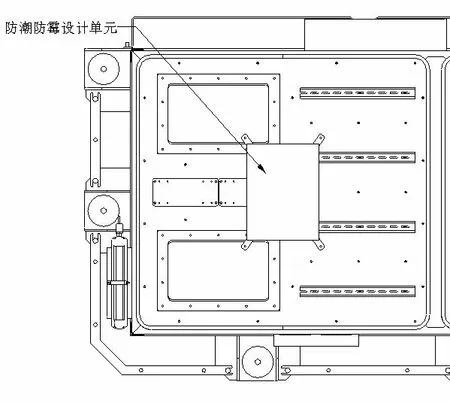

在变桨机箱内部增加设计气相腐蚀抑制剂和凝露湿度抵抗器的安装位置,密封空间内的气流非常重要,气流从空间带走防蚀气比分散剂释放的速度更快,从而形成直接的分散路径。当密封空间充满间隔或物体时,会加长气相腐蚀抑制剂分散路径,能抑制腐蚀的分子,这些分子能在密封空间内的金属表面形成防护薄层。这个肉眼看不见的防护层能防止水分以及环境元素与金属表面发生发应,从而防止腐蚀。密封空间打开时分子自动消散。而凝露湿度抵抗器能有优异的吸湿特性,即使湿度很高,也能保持吸收水分,不会达到饱和[5](图2)。

图2 防潮防霉设计单元

1.3.2 防腐蚀设计

海上风机大部分设备暴露于外部的腐蚀环境中,风机设备运行环境从上到下依次为:海洋大气区(C5-M)、飞溅区、潮差区、全浸区(Im2)和海泥区。轮毂、桨叶及变桨设备处在海洋大气区,由于高湿度、高盐雾腐蚀,属ISO12944-2 分类标准C5-M 环境,腐蚀性是高湿度中等污染工业大气C3 腐蚀性的3~4 倍,是中等含盐度的工业区和沿海区域C4 腐蚀性的2 倍[2][4]。

变桨系统机箱整体按腐蚀等级C5-M配置。变桨机箱底托,箱体框架,箱盖等外部件,均采用SUS316 不锈钢材质。重载、格兰、结构件采用SUS304、H62、表面镀银等高防腐性的材质。非高强度紧固件采用SUS316 材质。箱体与箱盖之间的密封材料采用氟橡胶密封胶条。

同时保证箱体内部的湿度,重启后先启动加热器控制箱内湿度。电气控制采用重载连接器进行电缆连接,减少或屏蔽导电体与空气的接触面积。

1.3.3 IP 等级防护设计

海上风电变桨机箱使用的环境复杂且易变,因此对结构对环境的适应能力有着非常高的要求,所以防尘防水是产品最基本功能要求。依据GB/T 32077-2015 风力发电机组 变桨距系统标准相关规定,产品的防护等级满足IP54,插入式连接要求的防护等级为IP65,所有的外部传感器和开关要求防护等级IP65。

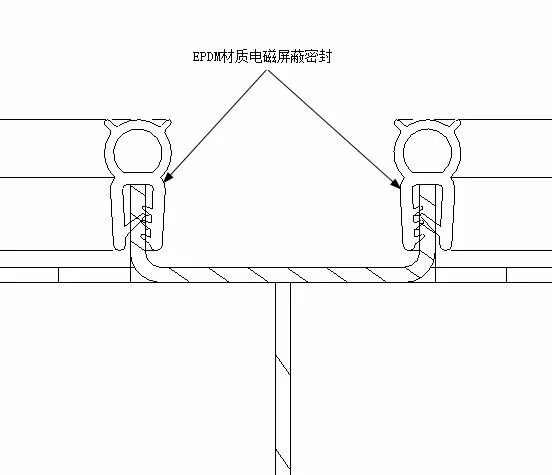

变桨箱的密封主要涉及箱体盖板密封、接插件、设备安装螺孔、外部传感器。箱体的结构为底托加箱体框架焊接的形式,焊接间断处打防水密封胶,箱体上所有设备的安装孔均采用盲孔设计,保证整个箱体的密封性。箱盖密封采用EPDM 材质电磁屏蔽密封条,不仅配合防尘防水,还带有电磁适应性,同时在箱盖内侧设计压紧凹槽,有效增加接触面积。插入式连接件、外部传感器均选用满足IP65 防护要求的供应商(图3)。

图3 IP 防护设计

2 变桨机箱的工艺实现

变桨机箱不仅需要在设计上保证,更要通过加工工艺实现。机箱生产流程总结如下:(1)落料-(2)裁剪-(3)折弯-(4)铆接-(5)拼焊-(6)打磨-(7)喷丸-(8)涂装-(9)组装。在焊接型箱体框架结构中,焊接可靠性是箱体框架强度的保证,因此焊接质量需要严格控制。为保证质量,对焊接的把控主要分为三个阶段进行:

2.1 焊前准备,首先作业人员要有符合生产的资质,包括焊接人员和检验人员,做到作业人员持证上岗,其次要对各种类型的焊接做技术评定,做到实施工艺的可靠性,同时还需要编写工艺指导文件。

2.2 过程控制,定制必要的各类型焊接工装,控制焊接精度及焊接变形;按照金属材料焊接工艺要求进行作业。

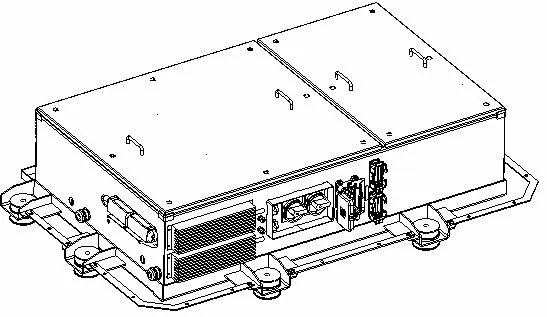

2.3 焊后检验,质量控制过程中对各类型焊缝进行检查,处理焊接缺陷,保证整体框架的质量要求,确保按图纸要求执行。对逐个焊缝的状况进行记录,包括对返工后的状况的检查,有效地控制了机箱焊接过程中的焊接质量(图4)。

图4 整体设计图

3 抗振动试验数据

依据GB/T 32077-2015 风力发电机组 变桨距系统 风力发电机组、GB/T 11287-2000 电气继电器 第21 部分:量度继电器和保护装置的振动 冲击 碰撞和地震试验 第1 篇:振动试验(正弦)、GB/T 14537-1993 量度继电器和保护装置的冲击与碰撞试验,对变桨机箱进行振动和冲击试验[3]。

3.1 振动响应:GB/T 11287 中3.2.1 规定的严酷等级为1的振动响应试验;标准要求——交越频率以下的位移振幅0.035mm,加速度5m/s2(0.5G),每一轴线方向的扫频循环数为1 次,试验数据见图5。

图5 振动响应图谱

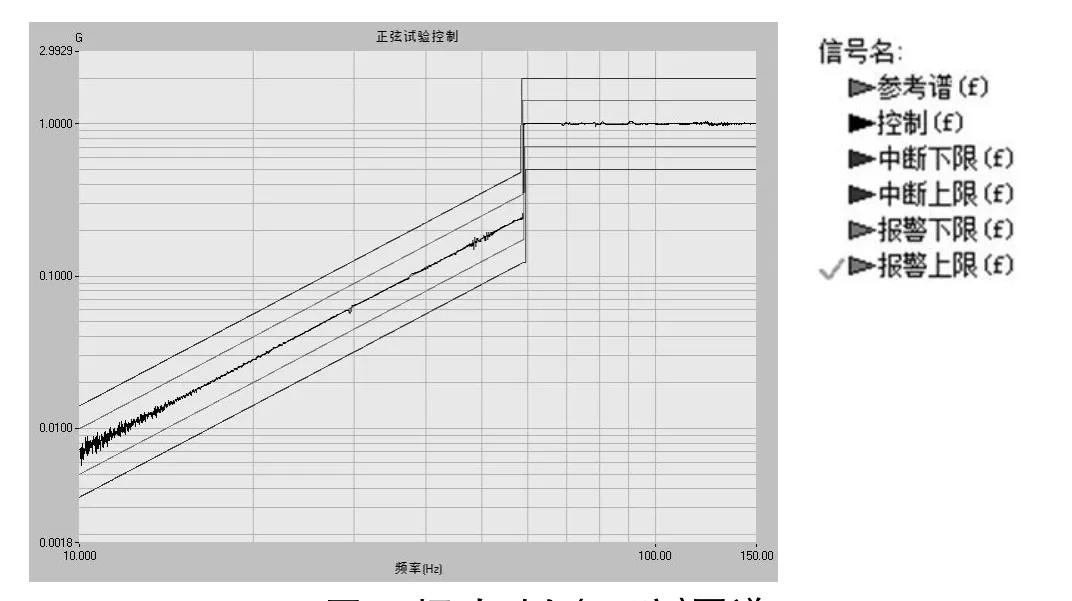

3.2 振动耐久(正弦):GB/T 11287 中3.2.2 规定的严酷等级为1 的振动耐久试验;标准要求——频率范围为10Hz~150Hz,加速度为10m/s2(1G),每一轴线方向扫频循环数为20 次,试验数据见图6。

图6 振动耐久(正弦)图谱

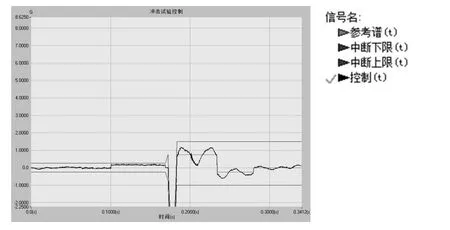

3.3 冲击响应:GB/T 14537 中4.2.1 规定的严酷等级为1的冲击响应试验;标准要求——加速度49m/s2(5G),脉冲的持续时间11ms,每个方向上的脉冲数为3 次,试验数据见图7。

图7 冲击响应图谱

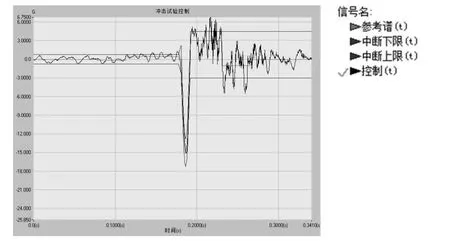

3.4 冲击耐久:GB/T 1453 中4.2.2 规定的严酷等级为1 的冲击耐久试验;标准要求——加速度为147m/s2(15G),脉冲持续时间11ms,每个方向上的脉冲数为3 次,试验数据见图8。

图8 冲击耐久图谱

试验结论:本次试验未出现变桨箱体机械性能上的损坏,箱内器件安装、接线牢固。

4 结论

通过海上风电变桨机箱的设计与跟踪,得出下面的结论:

4.1 根据上述要求设计出的海上风机变桨机箱能够满足海上严酷环境的要求。

4.2 海上风电变桨机箱已经开始应用于海上风电。

4.3 已逐步建立海上风电变桨机箱设计、工艺、鉴定等方面的技术规范。

4.4 生产工艺,是确保产品质量的关键路径。