祝卫星

(中国水电建设集团十五工程局有限公司,陕西 西安 710000)

本文依托一行路公路工程项目,分析研究双轴双向法施工水泥搅拌桩的关键技术,通过和传统方法的对比及对地质特性的分析研究,总结出双轴双向施工法施工技术参数及施工工艺,以提高水泥搅拌桩施工效率及水泥浆液与地质土体的结合率,进而提高成桩质量。

1 工程概况

一行路(连海路-龙溪路)工程,位于广东省江门市江海区中东村南部1km 处。路线全长1761.5m。里程位置K00+074.000~K01+660.000,全长1586m,呈东西走向。对接高新区公共码头西侧一行路与连海路平交口(K00+000),路线往西沿规划一行路布设,分别在(K00+116.000)跨越哨基河,在(K00+741.150)与在建江睦路平面交叉、在(K01+100.000)跨越马鬃沙河,项目终点止于(K01+761.590)与规划龙溪路平面交叉,终点平交口为龙溪路工程实施范围。

2 双轴双向法施工优势分析

路基工程质量的优劣对公路后期是否能发挥良好地使用性能起着关键决定性作用,路基应有抵抗施工荷载以及后期公路运营中车辆产生的荷载及冲击力的足够强度,并保证公路在运营当中的稳定及耐久性要求,而往往公路施工路段的天然地质情况并不能满足要求。地质软弱,荷载作用下沉降明显或易造成不均匀沉降。

传统处理方式采用的是单轴单向施工法,搅拌桩机钻头为单叶式且只有一根钻进轴,在喷浆过程中水泥浆会出现沿着钻进轴向地面方向翻涌上行的情况,更有甚者,会造成水泥浆翻涌至地表面造成水泥搅拌桩搅拌质量不均,影响成桩质量;后改进推广采用单轴双向施工法,在此前单轴单向基础之上在钻进轴钻头之上增设搅拌叶片为双层反向叶片,阻断水泥浆沿钻进轴翻涌上行的途径[1]。但单轴钻进极大地限制了成桩直径以及水泥搅拌桩单次施工加固范围,也无法达到最理想的水泥浆体与土体的搅拌结合率。

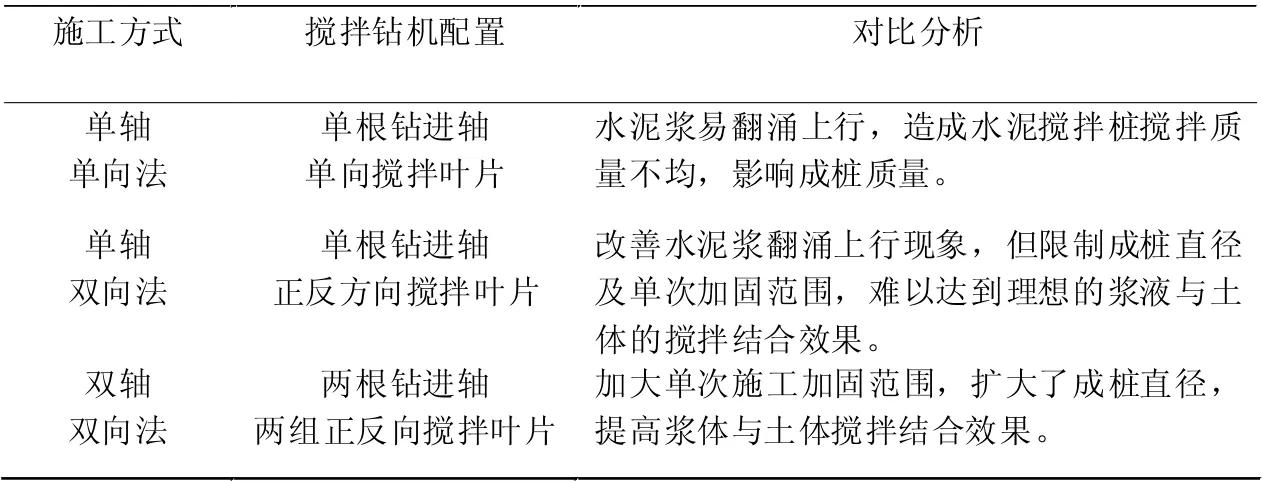

因此,为提高加固施工效率以及浆体与土体的搅拌结合率,采用双轴双向法进行水泥搅拌桩施工:内钻进轴设置两组正向搅拌叶片,外钻进轴设置两组反向搅拌叶片,通过外钻进轴上搅拌叶片反向钻进搅拌注浆与内钻杆正向搅拌叶片同时搅拌[2],使得喷注的水泥浆体在两根钻进轴的两组叶片之间与土体搅拌结合,加快施工效率,提高浆体与土体搅拌结合率,确保成桩质量[3]。施工方法对比说明如表1 所示。

表1 水泥搅拌桩施工方法对比

3 施工关键技术研究

3.1 地质情况分析

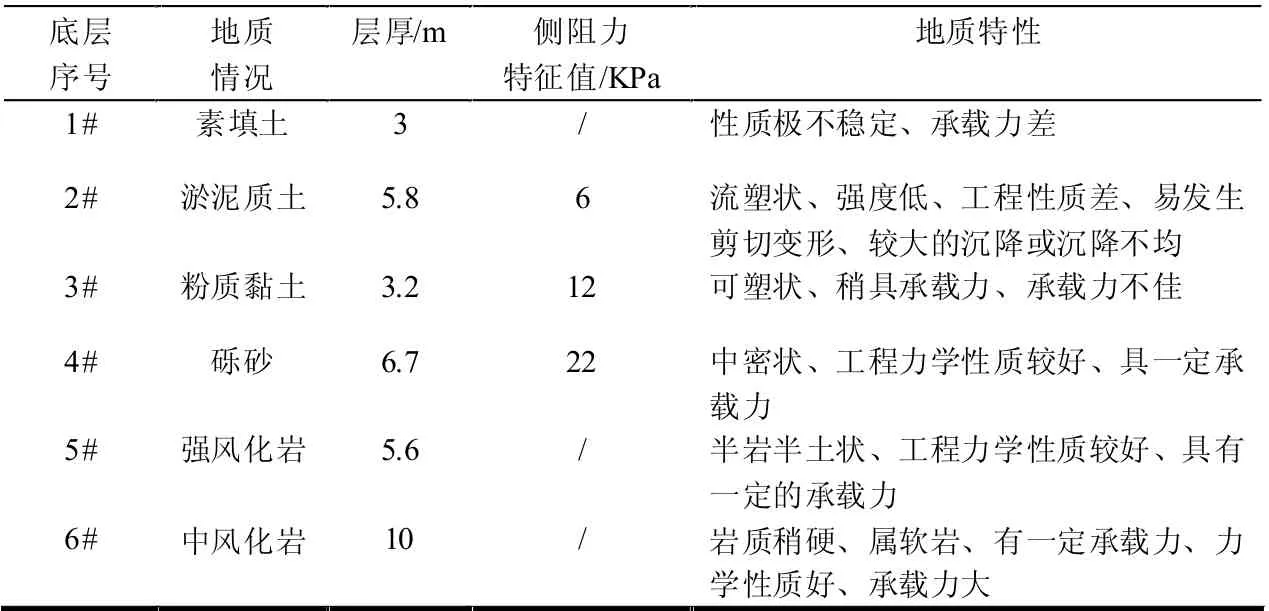

公路施工区域土层为填土层和第四系冲淤积层,地质情况较简单,按地质情况组分及冲积层序可分为6 个单元层,各单元层层位和层次较为稳定,但厚度变化较大,且各地层特性差异也较大。详细地质情况如表2 地质情况及特性说明所示。

表2 地质情况及特性说明

施工区域内下层地质较为良好,但于公路工程而言,上层软弱地层较厚,厚度可达10m 以上,路基地质不稳定,承载力较差,在荷载作用下土体易发生剪切破坏导致路基失稳。且重荷载作用下易发生明显沉降或造成沉降不均的现象。因此选择对区域内软弱地质层采用双轴双向法施工水泥搅拌桩进行加固处理。考虑到软弱地层厚度大,加固范围广的实际情况,选择施做桩长15m、桩径1.5m 的水泥搅拌桩穿越软弱地层覆盖施工区域进行加固地基处理,另下层性能较优岩体也可作为水泥搅拌桩的主要承力面,使广大施工区域内地质条件得到优化。

3.2 双轴双向法技术试验

3.2.1 施工参数对比分析

公路施工区域内加固地基施工的水泥搅拌桩数量较多,为确保施工进程、确定最优施工参数,拟对双轴双向法施工水泥搅拌桩进行试桩试验,试桩试验中水泥搅拌桩桩身参数与正式桩一致,桩长为15m、桩径为1.5m。多轴法施工水泥搅拌桩工艺性试桩不少于3 根,且不少于3 组[4]。采用PH-5D 双轴水泥搅拌机进行“四喷四搅”钻进喷浆,当水泥浆液压送至搅拌头出浆口后,不应立即下钻,确保管道喷浆正常,且浆体浓度符合配置要求后,在进行下钻喷浆。利用内外钻进轴、正反双向、上下共4组搅拌叶片同时作用进行下钻搅拌,确保桩身范围内土体和水泥浆搅拌次数在20 次以上。钻进中同时向周围软弱土体当中喷射水泥浆液,强制搅拌土体与水泥浆液结合为加固体。使软弱土质与浆液发生化学反应,改变土体物理性质,形成复合型地基,提高承载能力。下沉钻进过程中,如遇地质情况未揭示土体影响下钻速度时,因根据实际情况改变钻进速度及喷浆压力,已达到预期效果。

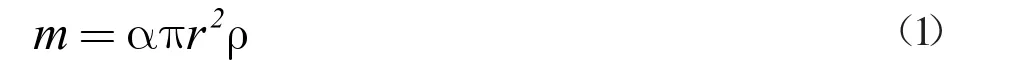

根据地质报告得知,桩身范围内土体天然密度ρ=1.71g/cm3~1.94g/cm3之间,取1.86g/cm3来计算水泥掺量:

式中:m 为水泥掺入量,kg/m;α 为水泥掺入比例,取值12%;π 为圆周率;r 为桩基半径,取0.75m;p为土体天然平均密度,取1.86g/cm3;

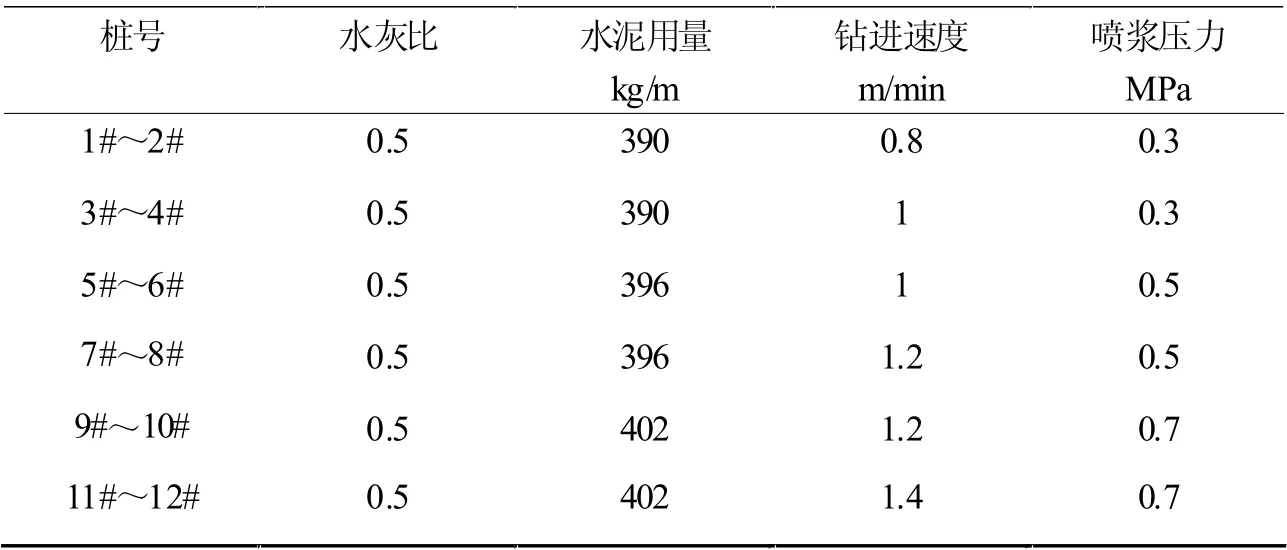

经估算得知,水泥掺入量m=393.6kg/m,因此试桩参数按表3 试桩参数进行选择试验。

表3 试桩参数选择

通过对12 根试验桩选用不同参数进行试验,并对比成桩效率及质量,最终确定选用试桩7#~8#桩所选用的施工参数作为正式的施工参数。钻进搅拌喷浆至设计桩底标高之后,停止钻进下沉,因桩底位置强度劣于上部位置,搅拌头在桩底继续保持搅拌喷浆30s[5],使桩底端部土体与水泥浆液充分搅拌结合后在开始提升搅拌头。搅拌头的提升高度应在设计桩顶标高上方0.5m~1m 位置,以保证成桩桩顶质量。

3.2.2 质量控制措施

双轴双向法施工水泥搅拌桩时,于桩顶位置处易出现蜂窝状土体,易开挖移除桩顶部位影响桩体承载力土体并进行重新二次喷搅搅拌进行人工修复;喷搅进程中,停机检修时间若超过30 分钟,需要将钻动轴冲洗干净并保证每30min 启动钻机使钻动轴转动一次即可。因其他紧急问题导致停机,需提升钻动轴搅拌头至停机前喷浆位置上1.5m 位置处;加固地质原状土若天然含水量较低且其塑性指数较高时,容易造成水泥土糊钻,降低喷搅效率,可根据具体地质情况调整水泥浆配比、重新设置钻动轴与搅拌叶片夹角,使水泥土得到充分搅拌。

3.3 桩身成桩强度分析

当桩体达到28d 龄期后,对水泥搅拌桩的强度进行抽样检测,抽样检测数量为施工区域内水泥搅拌桩总数的0.5%,即对区域内6 根水泥搅拌桩桩身每2m 检测一次桩身强度,抽样取芯检测桩身强度与标准贯入试验同步进行,每2m 进行一次标准贯入试验[6]。根据水泥搅拌桩桩身参数及区域内地质条件情况按照式(2)估算单桩竖向承载力,作为判定桩身强度是否合格的强度标准,同时应达到式(3)对于桩身承载力的要求[7]。

式中:Ra为单桩竖向承载力(KN);up为桩身周长,取值4.71m;qsi各层土体的侧向阻力(KPa),按表2 中侧向阻力特征值取值;lpi各层土体厚度(m),按表2 中层厚取值;αp为发挥系数,取值0.5;qp为桩端地基土承载力(KPa),取值400KPa;Ap桩身横截面积,取值1.77m2;η 为桩身折减系数,取值0.25。fcu为水泥浆液立方体试块标养90d 抗压强度平均值(KPa),取值3500KPa[8]。

由式(2)根据区域内地质情况及桩身参数估算单桩竖向承载力为Ra=1393KN;由式(3)对标养90 天的试件进行计算,得出单桩竖向承载力为Ra=1548KN。

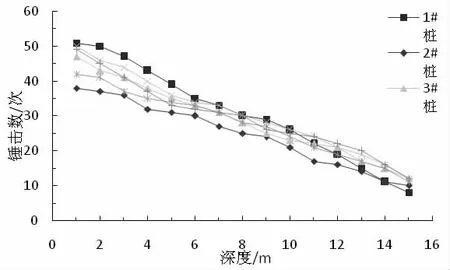

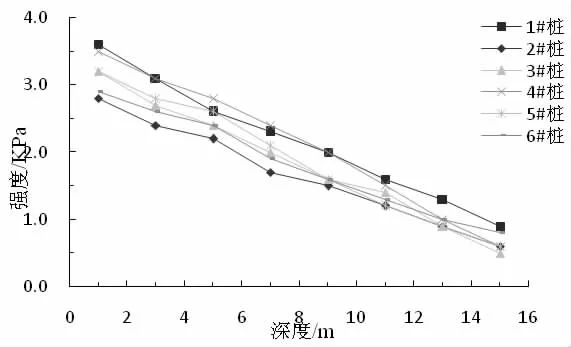

综上所述,水泥搅拌桩单桩竖向承载力取值Ra=1548KN 作为抽样检测强度标准。桩身强度检测结果及标贯锤击数如图1 桩身强度分布及图2 标贯试验锤击数结果所示。

图2 标贯试验锤击数

据图1 对6 根检测桩强度检测数据分布可以得出,桩身强度平均值随着深度增大而降低,从3.3MPa 左右降至0.9MPa 左右,均能满足验算单桩承载力Ra=1548KN的要求。水泥搅拌桩上部靠近地面部分强度最高,桩身最后3m 范围内强度最低。

图1 桩身强度分布

据图2 对6 根桩标贯试验锤击数分布可以得出,平均锤击数从45 击次左右随着深度增大下降到10 击次左右,可佐证由图1 所得出的水泥搅拌桩桩体强度随深度的变化特性。

由此可见,因水泥搅拌桩靠近地面部分桩体比下部桩体硬化所用时间更短,且下部桩体受地质中水的影响比较大,所以造成了强度在桩体桩长范围内的这种变化规律。

4 结论

综合本文所述,通过对水泥搅拌桩加固公路工程地基,提高地基承载力,改善地质性能的研究分析,对比双轴双向施工法相较于传统施工方法的优势所在,结合项目地质特性的实际情况得出了行之有效的施工参数及双轴双向施工技术,并通过对水泥搅拌桩成桩质量的检测分析,佐证了双轴双向施工水泥搅拌桩提高施工质量及效率的可行性,为后续类似地基加固处理工程提供了有效地技术经验支持。