林世源,张号标,2,杨 斌

(1.上海华测品正检测技术有限公司 航空材料实验室,上海;2.上海科德汽车部件有限公司 试验中心,上海)

前言

铝合金作为一种较为成熟的轻质高强合金材料在航空航天中使用量巨大,铝合金材料一般作为结构材料使用,比钢有更高的强度和更优异的加工性能。航空航天领域主要发展高强、高韧性和耐腐蚀性强的铝合金材料以满足航空航天严苛的使用条件[1-5]。高强铝合金材料在波音747 客机上的应用主要是采用7075T6 和2024T3 材料较多;在波音777 客机上采用的主要铝合金牌号为7055T77、7150T77 和2X24T3;在空客A380 上用的先进铝合金为7055/7449/7085/2024/6013/5076 等合金,下机身壁板及上机身壁板都采用了铝合金材料,其他大部分则是采用碳纤维复合材料进行减重。国产大飞机ARJ21 中主要应用料牌号主要为2X24、7050、7175、7075 等。不管在民机还是军机中用材结构比例仍然主要以铝合金材料为主,铝合金在材料成本、工艺稳定性、综合力学性能等方面仍具有不可替代的优势。

在轻质高强铝合金的发展应用过程中,疲劳问题是伴随铝合金材料应用发展史之中的主要问题,通过疲劳数据来计算铝合金材料及其零部件的使用条件,成为铝合金应用过程中的一个重要问题[6-10]。为了准确得到铝合金材料的疲劳寿命,制取试样的质量尤为重要。制样过程要去除材料表面的残余应力并控制材料表面的粗糙度,需要对铝合金材料进行纵向抛光。目前抛光设备和相应的抛光工艺在我国发展还不成熟。国外实验室相较国内的实验室抛光设备和抛光工艺都较为成熟,为了赶超国内外其他实验室,发展自己的抛光工艺显得尤为重要。

制样是做好实验的前提,本课题是根据实验室实际需要,针对铝合金材料较软、延展性好、不耐磨的特点对其抛光工艺进行研究,进而获得满足实验室要求的抛光工艺和提高生产效率。

1 试验方法及过程

1.1 方法

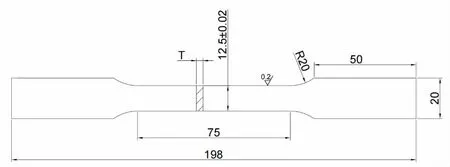

原材料选用牌号为2024 厚度为4 mm 的铝合金板材,使用中走丝线切割对其进行机加工制样,试样尺寸如图1 所示。使用不同的抛光工艺对取样后的铝合金板材侧面进行抛光,然后利用光学显微镜、万能工具显微镜、粗糙度测试仪对其进行验收对其进行验收。确保试样尺寸、粗糙度和试样表面质量满足要求。制取的疲劳试样,纵抛表面严禁任何横向划痕和可能会干扰的人为因素,消除由于试样制备过程所导致的擦伤、机加纹理、磨削纹路、划痕或过热。

图1 机加工试样图纸

1.2 实验过程

首先,使用中走丝线切割对其原材料按照图1 所示尺寸进行取样,需要注意的是平行段尺寸由于要进行抛光,取样时要考虑抛光所去除的量,试样尺寸要留有抛光余量,根据实验室经验,铝合金板材需留有0.2 mm 余量。其次,将加工后的试样安装在纵抛设备上,如图2 所示。使用不同目数的砂纸对其进行抛光,详细的抛光工艺及抛光结果见表1。打磨速度设置为150 mm/s,砂纸滚动速度为1 mm/s,纵抛时间设置为1 800 s。在每一道纵抛工序完成测量不同目数砂纸抛光后试样标距段的直径及其减少量。所有工序完成后采用X-RAY 衍射法测试纵抛面周向与轴向的残余应力(1 个表面4 个表面以下)。X-RAY 衍射法残余应力测量要求:(1)检测依据:GB/T 7704-2017;(2)测试要求:试样中心位置测试0 mm、25 mm、50 mm、75 mm、100 mm 深度轴向和周向的残余应力。

表1 低应力纵抛不同目数砂纸后试样数据

图2 板材试样纵抛设备

2 结果分析

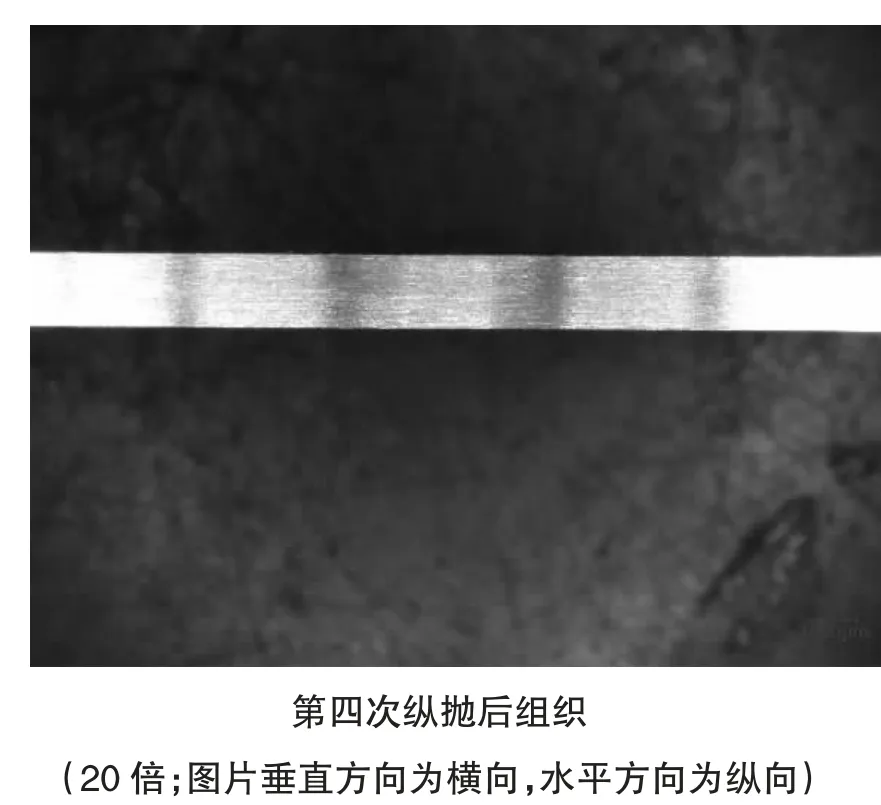

从图3 中可以看出不同目数砂纸纵抛过后纵抛面组织的表面粗糙度有显着差异。机加工后的原始组织表面凹凸不平,经220 目砂纸纵抛过后,表面横向方向有极少数划痕,纵向有较为明显的划痕。随着所使用的纵抛砂纸目数增加,横向方向的划痕逐渐消失,纵向方向的划痕也逐渐减少并且越来越细。当砂纸目数增加到1 200 目,在20 倍放大倍数下观察到的试样表面质量和2 000 目砂纸纵抛和的表面质量差别很小。为了更好的分辨二者的差异,把观察倍数提高到50 倍,如图4 所示。可以发现2 000 目数下的砂纸,纵抛过后的表面无横向划痕,纵向纵抛痕迹也比1 200 目砂纸更细。纵抛试样的表面质量要求为不允许有裂纹、加工痕迹、磕碰缺口和根切等明显的异常情况。使用X-RAY 衍射法,依据GB/T 7704-2017检测抛光完成后不同深度轴向和周向的残余应力。根据表1 数据可以发现,纵抛后试样表面及一定深度的残余应力满足小于800 MPa 的要求,表明此次抛光结果有效,此方案可行。表面尺寸,粗糙度和残余应力的数据表明此工艺可以满足NADCAP AC7101/7 的制样要求。

图3 纵抛工艺后20 倍金相组织图片

图4 纵抛工艺后50 倍金相组织图片

3 结论

本课题采用铝合金板材进行制样并纵向抛光。在不同纵抛工序后测量试样标距断的直径并计算其减少量,用X-RAY 衍射法检测抛光完成后试样的残余应力。得出以下结论:

(1)加工及纵抛的试样最终尺寸及表面质量满足NADCAP AC7101/7 要求,试样光洁度和表面质量满足预设的要求,在完成P2000 砂纸抛光后试样表面光洁度能达到0.2 Ra。

(2)铝合金板材纵抛后其残余应力均满足预设的要求,大小在0~800 MPa 范围。

(3)此次针对铝合金板材试样低应力纵抛工艺的验证,从结果看其过程可控有效,满足要求。