史淑红

(中石化股份公司长岭炼化分公司,湖南岳阳 414000)

国产大型原油直输泵的平稳长周期运行及其措施

史淑红

(中石化股份公司长岭炼化分公司,湖南岳阳414000)

大型原油泵是炼油装置的重点关键设备,国内同类设备大多采用进口设备,中石化股份长岭分公司年产800万吨劣质原油升级改造项目中,大胆采用国产设备,通过使用过程中的技术改造,消除了故障隐患;采取日常精细化管理等措施,平稳运行4年多来未对装置供料造成任何影响,达到了进口设备的使用效果,为大型关键设备的国产化应用提供了一条途径。

原油泵直输国产改造平稳长周期预检修

1 概述

原油泵可以说是炼油装置的心脏,是各大炼厂的重点关键设备。长岭炼化年产800万吨劣质原油装置, 采用2台直输常压装置的原料油泵供料,于2010年11月25日投入使用,国内同类装置此类泵均采用进口泵,长岭炼化选择的是国产机泵,直输距离达3690米。

原油泵投用初期,出现过不少问题,经过技术攻关小组努力,成功进行技术改造,消除故障隐患,平稳长周期连续运行3年4个月,与装置同步率保持100%,取得了非常好的效果。

2 直输泵概况

长岭炼化直输泵系统由2台三级离心泵(P104、P105)、润滑系统、循环冷却水系统组成,虽然是国产设备,但技术性能先进,关键部件的温度、振动、泵出口压力、流量、回流阀开度等参数,实现了DCS控制、自动监测,声光报警,重大故障实现连锁切换,保证了装置正常生产状况下的供料平稳。

2.1直输泵技术参数

采用卧式中开3级式离心泵,总扬程300m,流量为1100m3/h。

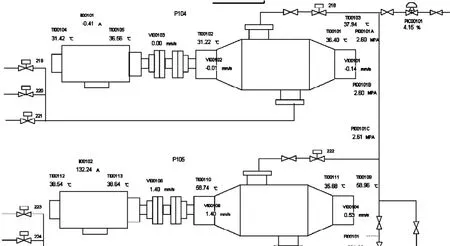

2.2机泵DCS监测监测参数(如图1)

3 运行初期的故障现象及技术改造

3.1泵入口过滤器堵塞及技术改造

在原油泵投用后的第三个月,在用泵前后端轴承出现3次振动报警,其中后端振动报警有一次达到14.3mm,接近连锁停车值,同时泵出口压力出现低压报警。泵入口管线压力下降至0.02MPa,泵出现抽空现象。判断原因为:提篮式管道过滤器滤筒过滤面积较小,少量渣滓导致过滤面积急剧缩小,造成入口压力下降导致泵抽空。

经研究决定对泵入口过滤芯进行改造:取出备用泵入口过滤器滤芯进行测绘,重新制作滤芯:开φ24的孔,孔中心间距为30,正三角形排布,滤芯有效过滤面积0.95m2,为管道进出口截面积的3.2倍,内衬钢网拆除(原滤芯:φ8孔,孔中心间距为12,正三角形排布,内衬20目钢网,滤筒有效过滤面积为0.47m2,为管道进出口截面积的1.6倍)。新滤芯安装投用后,经过2周试运行,未出现过滤器堵塞现象,随后又对另一台泵入口滤芯进行改造,从此再未出现过泵抽空现象。

图1 机组DCS监测参数图

3.2泵前、后端轴承处供油方式存在缺陷及改造

2011年4月17日上午10:30左右,泵P105前端轴瓦探头显示温度高报,瞬间温度飙升至峰值125℃(温度二次高报值110℃),班组立即切换至P104运行,拆解P105泵前端轴承箱,发现支撑轴瓦受损:下瓦乌金磨损起堆,且存在偏磨,主轴轴颈没有磨损但局部高温发蓝。分析故障原因:轴瓦供油方式存在缺陷引起缺油,又由于轴瓦乌金有损坏粘连在轴颈上加剧了轴瓦磨损而引起瞬时高温,如下图2所示。

图2 主轴颈及下瓦粘连磨损情况

图3 改造后轴承箱接管图

图4 轴承箱改造前润滑系统示意图

图5 泵轴封压盖改造后图

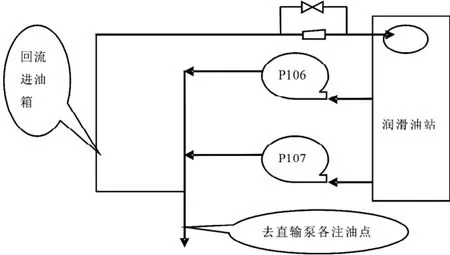

图6 润滑油泵回流管线图

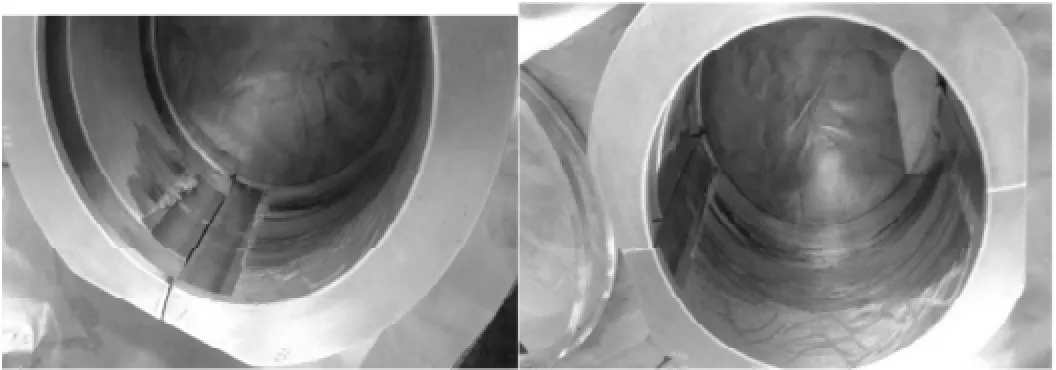

图7 P105泵前端轴瓦磨损起堆且出现深沟槽

图8 喉部衬套筋条断

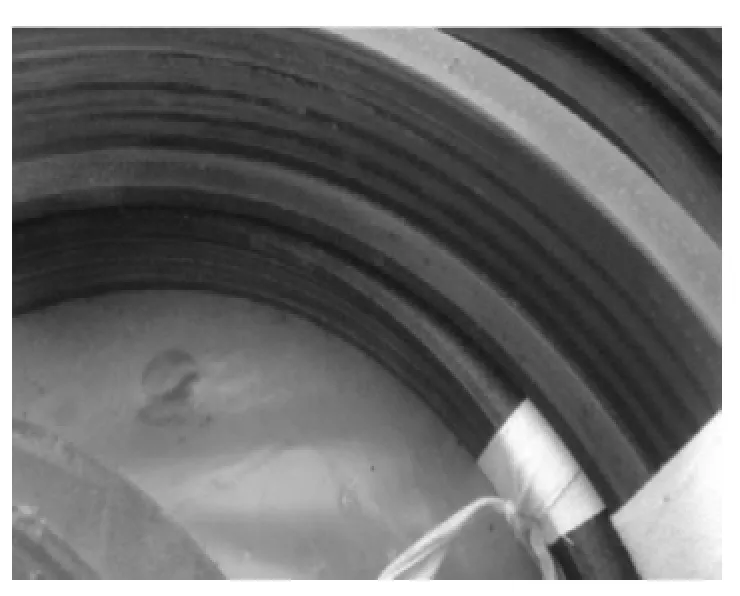

图9 密封环磨损

图10 喉部衬套磨损

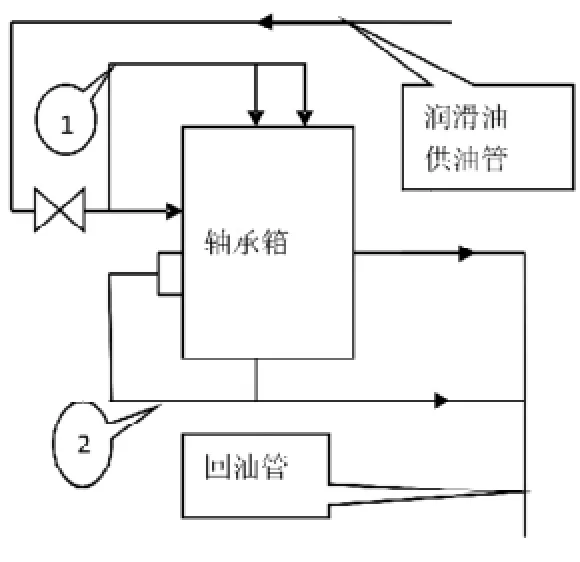

查图纸与检修单位协商,决定改进润滑油注油方式:由中侧注油改为中部和顶部注油相结合。打开泵前后端轴承箱上透气孔,与润滑油入口管线相接,轴承箱注油采用侧面与上面相结合的方式,润滑油直接从轴瓦顶部中心注入,润滑方式由飞溅润滑改为强制润滑与飞溅润滑相结合的模式,使润滑更加充分,从而达到快速带走热量的目的。改造后轴承箱温度稳定控制在50℃-66℃左右,再未出现过轴瓦受损的情况。图3中1所示为轴承箱增设的注油管线。

图11 一、三级间轴套磨损情况

3.3泵体润滑油泄漏及改造

原油直输泵的润滑采用强制润滑,由单台螺杆泵输送循环使用的润滑油,回流进稀油站。轴承箱的容量有限,回油管接口偏小,仅有一个DN8mm的接口,造成回油不畅,导致轴承箱润滑油液位升高,机泵高速运转下,甩油环将部分润滑油甩至泵轴油封处,油封设计也存在一定的缺陷,润滑油沿着泵轴从油封处泄漏到了轴承箱外,泵座上润滑油成池,油站每7天需加一桶油(170kg),机泵卫生难以打扫,也增加了运行成本。

3.3.1轴承箱增加回油管改造

将轴承箱润滑油入口管线下方预留孔封板打开后,在原封板上钻一个DN15mm的孔,攻丝,连接到润滑油原回油管上,让回油畅通,保持轴承箱液位不致过高。

图4轴承箱强改造前润滑系统示意,图3中 2所示为轴承箱增设的回油管线。

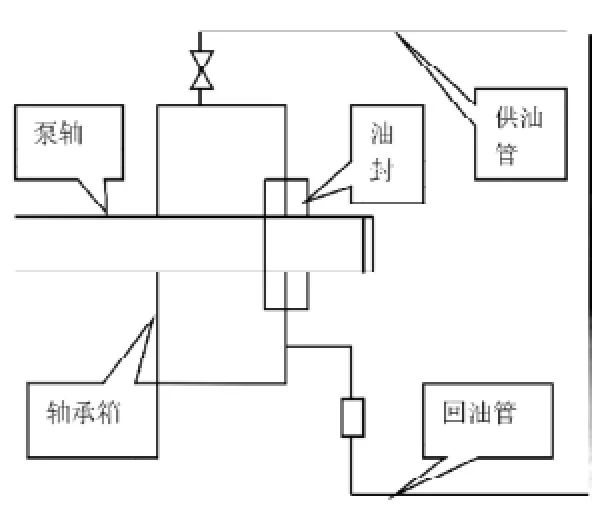

3.3.2油封压盖改造

将油封压盖与泵轴接触光面增开3圈3mm*3mm集油线槽,并将油封下端回油口由原回油口15mm洗宽20mm,即在两边各加宽10mm,变成35mm宽的回油缺口。15mm的回油缺口与油封新增加的3圈3mm*3mm的线槽连通,甩油环甩到泵轴油封处的润滑及时返回油箱,可有效防止润滑油外溢,实施后泵体漏油现象得以彻底解决,具体如图5所示。

3.4稀油站系统故障及工艺改造

稀油站自投用后多次出现润滑油泵振动大、出口压力表处喷润滑油等现象。原因分析为:润滑油泵排量大于直输泵润滑油需求量,润滑油路压力波动造成泵出口安全阀频繁起跳,影响主泵平稳运行。

稀油站增设回流线改造:增设回流管线及溢流阀,且副线设手动闸阀。溢流阀定压值为0.35MPa,手阀可根据泵出口流量随时调节,以保证润滑油泵安全运行,改造完成后润滑油泵振动大、出口压力表处喷润滑油现象得以解决。具体改造如图6所示(粗线部分)。

4 长周期平稳运行措施

4.1借全厂停工大检修之际,进行预防维修

2014年3月底长岭分公司进行为期50天的全厂性停工大检修,借此2台原油直输泵进行预防维修:解体大修。解体直输泵P105后发现:1、泵前端轴瓦磨损起堆且出现深沟槽,泵前端轴承箱内出现很多金属屑,为轴瓦磨损掉落,轴瓦磨损如图7所示。

级间喉部衬套、密封环磨损,部分筋条断裂;轴套磨损,如图8、9、10、11所示。

解体直输泵P104后发现与P105泵情况相同,且轴套磨损严重。

对两台泵的所有易损件进行更换,泵转子组件解体前后做低速动平衡试验。由于P105泵动平衡严重不合格,对转子组件进行整体更换(2012年储备);P104泵转子组件动平衡稍有超标,咨询厂家可继续使用。

由于采取预防维修为后期设备长周期运行消除隐患和下一个检修周期提供经验;备品备件储备齐全,缩短检修时间为装置正常开工创造条件。

4.2日常管理精细化

为了规范特护机组管理,保证机组“安、稳、长、满、优”运行。特护设备维护管理依靠技术进步,实行可靠性管理。按“机、电、仪、管、操”五位一体管理,负责组建特护工作小组。对生产车间、班组人员、维护维修人员明确职责,在用机组的操作与检查规定必须动作:检查时间、部位、标准、记录等进行规定。特护小组每月召开特护例会开展活动,对出现的异常现象进行分析、解决或制定措施,做到事不过夜。

4.3定期机泵正常切换及紧急切换的预案演练

为了提高员工操作直输原油泵的熟练程度,机泵达到正常的一备一用状态,每月定期对机泵进行正常切换,在4个月内班组所有成员可全部轮换完成,然后依序循环。为了操作准确无误,班组将现场3名操作人员站位固定化,操作步骤程序化。每次机泵切换完成后,以小班为单位,由当班班长进行点评,提出此次操作优点加以固化及需改进部分。通过多次实战操作,操作员之间相互配合默契,运行4年多来未出现供料波动状况,与装置同步率达到100%。

由于规定明确、机泵正常切换熟练无误,每次预案演练均高质量完成,锻炼了员工在异常情况下,遇事不慌临危不乱的良好心态,因此确保了原油直输泵长周期平稳运行。

5 结语

从长岭炼化原油泵投用4年多的实际运行情况来看,虽然出现过一些问题,但通过技术改造、长周期运行措施的实施,确保了原油直输泵长周期平稳运行。

长岭炼化国产原油泵的应用,为大型关键国产化设备的平稳运行提供了借鉴,既为企业节约了大量资金,又为国产设备的运行管理提供了可靠的经验。