韩晨 张红欣 汤吉昀 妥林

摘 要:为了探讨转速对离心泵水力性能的影响,本文以不同转速离心泵为研究对象,采用数值模拟的方法得到不同转速下离心泵定常流动时的流场分布规律和外特性曲线。研究结果表明:随着转速的增加,离心泵的扬程和功率都会增加,但效率会有所下降,并分析了不同转速下压力云图和速度云图的分布情况,发现随着转速的增加靠近隔舌位置的叶轮流道会有明显的冲击损失,在离心泵转速增加的情况下,液体在进入泵内时的动能增加,泵的搅拌效应也增强,进一步改善了泵的性能。但是,当转速过高时,液体在进入泵内时的动能会大幅增加,引起能量损耗和涡流损失,影响泵的效率和性能。

关键词:离心泵;数值模拟;转速

泵作为工程常用流体机械,其作用就是为输送的流体供能[1],离心泵由于结构简单、运行稳定、便于使用和维修方便等优点可应用于多个领域。例如农业水利工程、城市给排水、火电厂等行业,交通、医药等国民经济部门[23]。转速是离心泵性能参数中较重要的参数之一,转速的变化将直接影响到其他几个重要参数的明显改变[4]。因此本文从离心泵的三维建模开始,模拟分析了离心泵在不同转速工况下的性能差异[5]。

转速是影响离心泵性能的重要因素。2012年,彭天好[6]等对不同转速泵控马达调速系统产生转速降落的原因进行了实验研究,通过编制Lab View测控程序,最后,实现了变速泵控电机调速系统在不同工况下的转速降补偿,2016年,齐济[7]等研究了离心泵转速对工作点参数的影响,利用离心泵特性曲线测定装置,当阀门开度不变时,通过测试多组离心泵不同转速运行,测量了系统管路在不同开度下的特性曲线,探讨了离心泵在实验条件下的合适管路,为离心泵在实际应用中的节能高效利用提供了依据,2017年,杨阳[8]等对深井泵在不同转速工况下的性能进行了数据处理和仿真实验,分别在多组不同转速下进行了多工况数据处理,得出结论:深井泵在不同转速下的水头和功率预测值基本符合相似转换准则,泵效率随着转速的增大而增大。

基于以上原因,采用数值模拟方法研究转速对离心泵性能影响的必要性越来越高。通过数值模拟方法,本文分别以2300r/min、2850r/min、3400r/min三个转速对离心泵的性能进行研究,以获取离心泵在不同转速下的流量、扬程、效率等性能参数,为离心泵优化和工程设计提供重要的参考依据。

1 离心泵的物理模型及数值模拟方法

1.1 离心泵物理模型

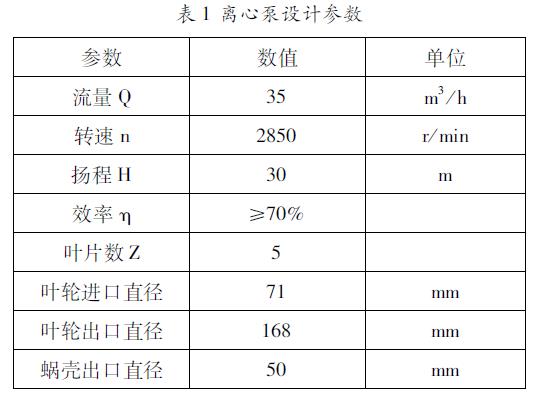

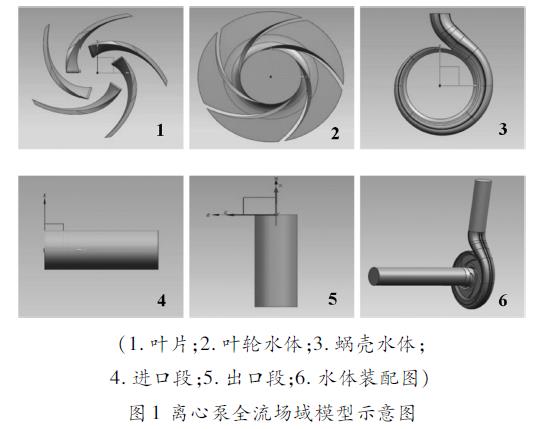

本文选取的离心泵的设计参数为流量Q=35m3/h、扬程H=30m、转速n=2850r/min,该模型的具体参数如表1所示。离心泵全流场模型示意图如图1所示。

1.2 离心泵的网格划分

兼顾计算精度和可信度,采用ICEMCFD为网格划分软件,选择 Tetra / Mixed网格类型,考虑到叶轮叶片进口位置和蜗壳隔舌位置面积相对较少,因此对该部分区域进行网格加密,进口延长段和出口延长段以及叶轮和蜗壳的网格如图2所示。

2 性能分析

2.1 不同转速压力云图分析

图3~图5是通过CFXPost处理后的三组不同转速下叶轮、蜗壳与叶片的压力分布云图如下:(注:A、B、C分别表示2300r/min、2850r/min与3400r/min)

从图3中可以看出,不同工况下叶轮内压力由中心向边缘呈梯度增加,各个流道间压力分布相似,叶轮进口压力分布最低。当离心泵的转速较低时,泵的进口压力随着流量的增加而逐渐升高,随着转速的增大,泵的进口压力开始下降。

这是由于离心泵转速增加,流量增大,液体在进入泵内时会受到更强的离心力,导致在泵的进口处形成一个较强的低压区。同时,离心泵的出口压力也随着流量增加而上升,从而增大了压力差,使得进口压力越来越低。

从图4中可以看出,当离心泵转速较低时,由于进入蜗壳的液体流量较小,流体沿着蜗壳内流动时,流体会与蜗壳内壁产生垂直方向的冲击,从而使蜗壳壁处的压力降低。随着离心泵转速的增加,进入蜗壳的液体流量增大,流线逐渐变得平缓,冲击现象降低,使得蜗壳内径各处的压力分布更加均匀。离心泵的转速进一步增大,流体的流动速度会增加,可能引起蜗壳叶轮入口处低压区的位置向后移动,同时还会出现涡流现象,导致蜗壳压力分布不均匀。

从图5中可以看出,当离心泵的转速较低时,流量较小,叶轮叶片前缘处的进口压力比后缘处低。随着离心泵转速的逐渐增大,进入叶轮的流量增大,由于在离心作用下叶片前缘处低压区开始扩大。如果离心泵的转速进一步增大,流体流动过程可能会出现边界层分离,从而引起叶片失速现象。

2.2 不同转速速度云图分析

图6显示了离心泵蜗壳速度云图的分布,可以看出转速对离心泵速度云图的影响比较明显,当离心泵的转速较低时,流体速度相对较低,导致云图中速度的变化不太明显。随着离心泵转速的逐渐增大,流量增大,流速增加,云图中速度的变化则变得明显,云图速度出现明显的局部高流速区域。离心泵的转速进一步增大,流体的速度将大幅增加,高流速区域进一步增多。同时从图中可以看出,在低转速下叶轮流道内部存在较为明显的低漩涡区间,随着转速的增大,由于流体通过叶片时产生的强烈转向和加速,会导致流体分离和紊流区域的强化,从而漩涡区进一步扩散,进一步增加转速漩涡区会减小,这是因为当转速达到一定程度时,随着惯性力的增加,流体可以克服漩涡的作用并与主流重新结合,从而减少或消除漩涡区域的存在。

2.3 不同转速速度矢量场分析

从图7可以看出,进口处流体流动相对均匀,从叶轮进口到叶轮出口的流速逐渐增大。这是因为进入叶轮之后的流体,由于叶轮的旋转而对其做功,并受到离心力的影响,流体的能量不断升高。从图中也可以得出结论,蜗壳隔舌处的液体流动情况非常复杂。隔舌区域具有很明显的撞击,液体在这里受到很大的挤压,所以在此处的动力损失比较大。

2.4 转速变化对扬程、轴功率、效率的影响

从图8中可以发现,当泵在设计工况点下工作时其效率最高,达到79.1%,当随着转速的改变时,泵的效率也会随之改变,随着转速的继续增大,效率也会增加至最大值。如若再增大转速,效率就下降得比较明显,离心泵的扬程和功率随着转速的增加会持续增加。

3 结论

(1)离心泵的扬程与转速密切相关,当转速增加时,液体的动能增加,进口处的静压力降低,所能承受的最大负压降低,从而使得离心泵的扬程增加。

(2)随着离心泵的转速增大,流体进入泵内的动能转换为压力能的速率增加,因此泵的动能损失增加,对泵的效率也会产生重要影响,随着转速的增加离心泵的效率先增加后降低。

(3)蜗壳隔舌处的液体流动情况非常复杂。随着转速的增加,隔舌区域具有很明显的撞击,液体在这里受到很大的挤压,所以在此处的动力损失比较大。

参考文献:

[1]王凯.试论离心泵现代设计方法研究和工程实现[J].山东工业技术,2016(03):274.

[2]潘凤芹.离心泵构造、扬程及其发展[J].装备制造技术,2015(5):100102.

[3]杨晓珍.不同转速对离心泵性能影响的试验研究[D].湖南农业大学,2004.

[4]徐玉朋.转速提高对离心泵其他性能参数的影响[J].石油库与加油站,1999(04):3133+5.

[5]裴毅,田莉,杨晓珍,等.转速变化对离心泵性能的影响[J].排灌机械,2007(04):913.

[6]彭天好,乐南更.变转速泵控马达系统转速降落补偿试验研究[J].机械工程学报,2012,48(04):175181.

[7]齐济,河星武.离心泵转速对工作点参数的影响[J].大连民族大学学报,2016,18(05):478481.

[8]杨阳.深井泵不同转速下性能的数值计算与试验研究[D].江苏大学,2017.

基金项目:2022年新疆维吾尔自治区自治区级大学生创新创业训练计划项目(S202210997002);新疆维吾尔自治区自然科学基金项目(2021D01C008)

作者简介:韩晨(1994— ),男,汉族,甘肃天水人,硕士,助教,从事离心泵优化设计和气固多相流研究。

*通讯作者:妥林(1993— ),男,东乡族,新疆伊宁县人,硕士,助教,从事数值计算研究。