刘海强

摘 要:铁路车辆在返厂检修过程中,必须经过解体、配件检查及重装。铁路车辆在检修拆解过程中经常会遇到螺栓过紧、配件难分离及配件磕碰等问题,为保证车辆重装后的质量状态,特对部分拆解工艺进行优化。通过长达一年的统计分析,优化后的拆解工艺可节约400元/台以上的拆解成本以及提高拆解生产效率及提高拆解后的产品质量。

关键词:铁路车辆;检修;拆解工艺;工艺优化

中图分类号:U279 文献标志码:A 文章编号:2095-2945(2018)05-0060-02

Abstract: Railway vehicles must undergo disassembly, parts inspection and re-loading during the process of returning to the factory for inspection and repair. In the process of overhaul and disassembly, railway vehicles often encounter some problems, such as too tight bolts, difficult separation of accessories and parts bumps. In order to ensure the quality state of the vehicle after reassembly, the partial disassembly process is specially optimized. Through the statistical analysis for up to one year, the optimized dismantling process can save 400 CNY per vehicle for dismantling cost and improve the production efficiency and the quality of the product after dismantling.

Keywords: railway rolling stock; overhaul; disassembly technology; process optimization

引言

为保证铁路车辆能常处于良好的质量状态,确保行车安全并延长车辆的使用寿命,因此,运行一段时间的车辆,必须进行各项的检查和修理工作。车辆在检修过程中,对其拆解的质量关乎重装后质量状态,因此,在检修拆解中,拆解工艺尤为重要。

为降低车辆在检修过程中的检修成本、提高检修效率及提高检修质量,本文对传统的检修拆解工艺进行优化,通过一年的跟踪、验证及统计,得到了令人满意的结果。

1 存在的问题与分析

1.1 扭力扳手频繁损坏的问题

车辆的螺栓在拆解时,先使用扭力扳手将其松动,再使用专用工具拆解(因螺栓均使用螺纹紧固胶防松处理,防松处理过的螺栓在拆解时的扭矩为组装时紧固扭矩的1.5-2倍[1])。所以,在拆解时,常出现扭力扳手报废的情况,因此,设计一种专用的螺栓拆解工艺装备是非常有必要的。

1.2 轴箱体拆解的问题

车辆在检修过程中,常会遇到配件难分离的情况,例如轴箱体。因此,拆解轴箱时,应设计一种轻便、方便、快捷及避开性较好的工艺装备加以使用,才能快速有效的拆解难分离的轴箱体。

1.3 HXD1B电机分离过程中磕碰伤的问题

车辆在检修过程中,常遇到配件之间难以避免的磕碰,尤其是在HXD1B电机与车轴分离时,由于受重力影响,常出现抱轴承座与电机的抱轴承座安装面之间发生磕碰或挤压。因此,为提高拆解后产品的质量,应设计一种工艺装备以减少以上质量问题的发生。

2 工艺方案的设计与分析

2.1 直扳手的设计与分析

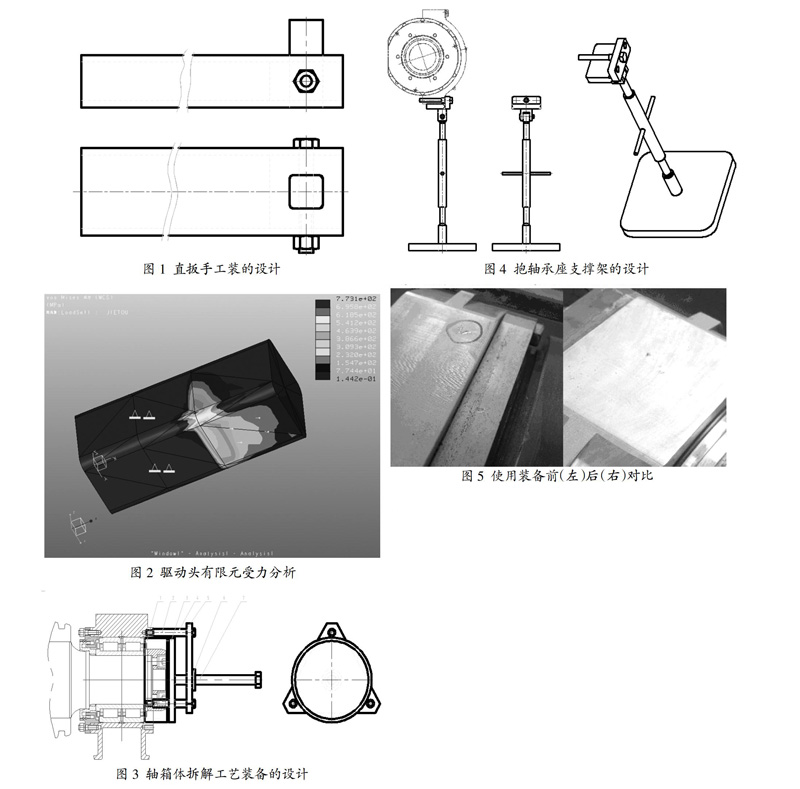

结合现场扭力扳手的使用情况,大多为M20以下的螺栓使用,因此,以松动M20螺栓的扭矩为参考设计直扳手工装,如图1所示,而此工装中最重要的配件设计应为4方驱动头。

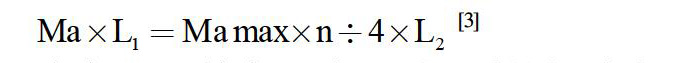

经查阅铬钼合金钢材质螺栓强度等级为12.9级的极限扭矩为676Nm[2],现场使用扭力扳手的极限有效力臂长度为795mm,扭力扳手的四方驱动头为3/4英寸,因此,计算出单个驱动面所承受的松动扭力矩为:

式中:Ma:单个驱动面所承受的松动力矩;L1:驱动面离力臂0.0095m;Mamx:单个驱动面所承受的最大紧固力矩,式中取676Nm计算;n:松动力矩系数1.5-2,式中取对大系数2计算;L2:有效力臂0.795m。

计算得出Ma值为2.8285×104Nm,通过Pro/ENGINEER 5.0版本的有限元分析模块计算接头最大应力为773.1MPa,考虑使用过程中承受交变应力,因此,采用具有高强度和良好的塑性与韧性及综合力学性能较好的调质钢35CrMo(屈服应力850MPa,抗拉强度1000MPa)或42CrMo(屈服应力930MPa,抗拉强度1080MPa)[4]。

2.2 轴箱体拆解工艺装备的设计

通过现场工艺分析,可采用拉马原理拆解轴箱体,设计时结合干涉情况、工艺装备安装速度、便携程度(重量因素)以及退卸效率,设计方案见图3。

此设计中为不降低退板主要位置的受力情况,增加了螺套6,既满足退板强度,又尽可能地提高了装备在使用中便携性,同时能避免与轴箱体的干涉;为提高效率及准确度,安装套4,减少小螺栓的调整时间。

2.3 HXD1B抱轴承座支撑架的设计

为避免在HXD1B电机与车轴分离过程中受重力影响,而造成的抱轴承座磕碰伤及挤压伤。因此,在设计HXD1B抱轴承座支撑架时,应考虑在分离过程中固定抱轴承座,避免抱轴承座旋转造成质量问题。

设计中为考虑支撑架的稳定性,加大了支撑架底板的面积及厚度,保证了支撑架不发生侧滑、变形及形成自锁,阻止产品进一步旋转,增加了使用的可靠性与安全性;为提高装备的操作性,定位装置重心设置在螺杆转轴上,尽可能降低操作人员的劳动强度;在固定抱轴承座的设计上,采用了固定板与抱轴承座底面的面支撑及与防滑销支撑的设计,起到“双保险”作用。

3 工艺优化成果的统计

这些装备投入后,经过1年的使用情况统计:(1)直扳手节约至少21000元/年的扭力扳手费用的投入;(2)采用了轴箱体拆卸工艺装备后,提高了操作员工的工作效率,同时降低了操作员工的劳动强度,在产量增加时,更体现了此工艺装备的优越性;(3)投入抱轴承座支撑架后,产品修磨量明显减少,质量得到明显提升(见图5),减少了配件的返修周期,同时减少了返修时人工成本的投入。

4 结束语

经过数年来的验证,以上工艺优化降低了检修成本投入、提高劳动效率与减轻劳动强度及提升产品质量状态,因此以上拆解工艺优化项点为较为合理的应用。

参考文献:

[1]DIN267-27-2009.机械连接元件带粘合涂膜的钢制螺栓[Z].第27部分.

[2]武建军.机械工程材料[M].国防工业出版社,2006,08.

[3]闻邦椿.机械设计手册[M].机械工业出版社,2010,01.

[4]韩艳丽.试论铁路机车的检修质量[J].科技创新与应用,2017(05):124.