谭伟美,卢柱阳

(广西玉林农业学校,广西 玉林 537000)

进入21 世纪以来,我国的宏观经济水平取得了非常迅猛的进步,广大民众的生活品质持续提升,然而随着国内人口结构老龄化的情况日益严重,出现了因为焊接工作现场环境恶劣,造成焊接行业的工人逐年流失的情况,这样的情况与国内的宏观经济高速发展,焊接工作量显着增加的实际状况发生了较大的矛盾。为妥善应对此种情况,满足国内各个领域对于焊接工作日益增加的需求。焊接机器人已经逐渐被各类企业大量采用。焊接机器人与普通的焊接操作的工人对比,该类设备的工作模式相对比较单一,焊接工人具有全方位的工作能力,能借助本身在实际工作中积累的经验,对于待焊接的工件实施特定的加工操作及根据现场情况进行改造,进而取得预期的工作成果。不过和焊接工人相比,焊接机器人也具有比较大的优势,能够大幅度地提升焊接工作的效率,同时还能适应焊接相关工程技术人员所处的环境。各类企业目前已经在焊接操作的过程中普遍采用焊接机器人相关技术。伴随着电子领域的加工技术及计算机技术的迅速发展,机器人焊接技术在加工制造领域内得到了显着的发展。与此同时,对于焊接机器人的材料、结构及高效的焊接加工实际需求得到了相关人员的普遍重视。能够完成安全稳定、高效率的焊接工作是目前焊接工作中机器人的价值所在,同时也是焊接机器人相关技术研究层面中需要面对的问题之一。焊接行业中的机器人相关技术现阶段在国内处于比较重要的位置,对于宏观经济的转型工作发挥着极其关键的作用。

1 焊接机器人技术的简介

焊接机器人是一种用于焊接工作(包含切割工序和喷涂工序)的工业用机器人设备。依照ISO(国际标准化组织)对于工业用机器人归类于标准化的焊接机器人的相关定义,工业机器人指的是一类用途非常广泛、可以反复编写程序的自动操控操作机械设备,通常情况下具备3 个或者更多数量可编程的轴结构,可以广泛使用到工业自动化相关领域之中。为满足各行各业的不同用途,机器人设备的一个轴的接口处通常是一个法兰结构,可用于连接各种工具或者是末端的执行机构。焊接机器人指的是位于工业机器人末轴法兰连接上焊钳部件或者焊(割)枪部件,让其具备焊接功能,切割功能或者热喷涂的功能。焊接机器人如图1 所示。

图1 焊接机器人

2 焊接机器人相关技术的分析与研究

2.1 焊缝的自动捕捉和自动跟踪相关技术

焊接机器人自动捕捉焊接工件位置及工件焊缝的跟踪相关技术上的探索,是有效提升焊接工作品质的重要技术[1]。焊接机器人在焊接作业的进程中,因为加工过程及装配过程中累积的各类误差、焊接操作过程出现的弧光和辐射现象的影响、焊接火花飞溅及工件在施加焊接过程中的温度分布不平衡,导致焊炬及焊缝出现了偏离的现象,使得焊接工作的最终品质有所下降。焊缝的捕捉技术的实质即为随着焊接工况的改变而即时对于焊缝的情况进行校验,捕捉并跟踪焊缝的轨迹对焊缝实施准确的定位工作。借助传感装置实现操控电压及电流的效果,来完成焊枪对于设定的待焊接位置的焊接作业。伴随着现阶段互联网的进步及数字技术在焊接领域中的实际应用,焊接相关跟踪技术已经步入了智慧化的阶段。

2.2 远距离遥控焊接、编程、规划焊接路线相关技术

伴随着宏观经济和科学技术的共同发展,焊接连接的使用领域正在朝着海洋、外层空间、高温高压、高寒等极限环境迅速延伸。在确保最终焊接品质的基础上,最大限度提升了工作人员的舒适度,减少焊接作业过程中的意外事故。现阶段,焊接技术的进步,在一定范围内解决了焊接技术在远距离操控上的限制。目前普遍采用的遥控焊接方案均为人机交互的模式,指的是相关焊接操作者控制焊接机器人在远程条件下执行焊接工作的任务。因为在技术领域的研究力度有所欠缺,进行完全自动化遥控的机器人研究队伍很少出现。不过在远程遥控自动化焊接工作领域获得了持续的进步,该类遥控焊接自动化技术未来的研究目的即为完全自动化的遥控焊接技术。比如20 世纪70 年代的某国一处核发电站曾经发生了比较严重的核废料泄露的事故,在此次事故的抢险过程中就合理地利用了遥控的焊接技术针对核废料泄漏的位置实施了远距离的焊接操作,成功地修补了泄漏位置,保证了核电站安全运行。在其他领域的技术大幅度进步的背景下,遥控焊接相关技术的焊接品质、安全性及稳定性,焊接工作适用的范围都在持续的进步和扩大。机器人设备的离线编程方案指的是机器人系统的编程语言的延伸,使用图像及有关的计算机算法,设定机器人和工作现场环境间的数字模型。当机器人进行焊接工作的时候,依据具体的焊接要求、焊接工况参数实施焊枪轨迹的设计和校正,最终完成整个焊接过程,因此而发展起来焊接机器人相关的技术。该类编程模式的工作效率及智能化水平较高,目前正朝着全方位自动化的编程趋势不断发展。

2.3 专门电弧焊相关的电源技术

焊接领域的主要技术包含点焊及弧焊等两大类,焊接工作相关设备的主要组成部分指的是推进机构及电源设备,专门的电弧焊电源具备比较优良的电气综合性能,该电源对于焊接机器人的综合性能表现非常重要。随着计算机及电子信息技术的飞速进步,为现代机器人焊接的专门电弧焊接电源的发展提供了一条更新更快的通道。依靠反馈型的控制系统实施精准的控制操作,包含对于电弧焊电流的控制过程,能够实现机器人焊接装置在焊接进程中满足高品质的焊接效果的目的。

3 焊接机器人现阶段的实际应用情况

现阶段,焊接机器人在各个领域的焊接工作中取得了非常普遍的实际应用,带来了焊接工作品质及效率上的大幅度提高。然而焊接机器人在实际的焊接工作应用中依旧有某些问题需要解决,通常包含如下几个层面的问题。

3.1 焊接机器人的替换零部件的成本非常高昂

因为国内对于机器人相关的零部件大批量制造的能力限制,焊接机器人的替换零部件绝大多数均为国外原装进口,这种情况下造成了焊接机器人替换零部件的成本非常高昂。假如焊接机器人在使用过程中出现故障,仅仅购买替换零部件的花费就有可能高达几十万,并且相关零部件的供货周期非常长,维修期间严重制约了相关企业正常生产计划的顺利开展。例如,故障率非常高的枪缆设备及焊枪等零部件的价格不菲,造成相关企业后期使用成本负担过重,这种情况严重影响了我国智能制造领域的快速发展[2]。

3.2 复杂焊接零件焊接过程的编程问题

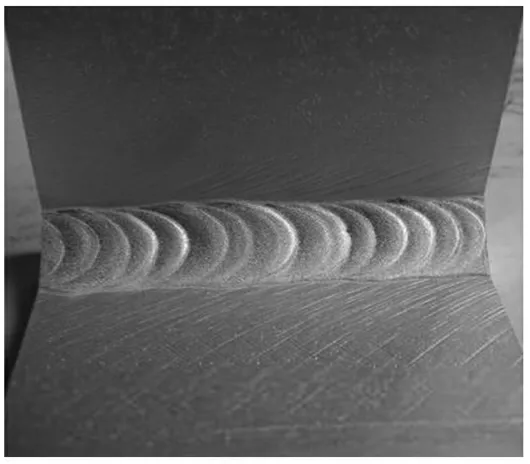

针对结构复杂零件的焊接过程,焊缝数量比较多。对于此类状况,相关焊接机器人数控编程技术人员就必须在编程工作上耗费较长的时间。然而绝大多数情况的焊接过程需要调试及编写很多相关数据参数,此过程将会耗费很多的人力资源及财力经济成本。编写程序及调成过程浪费过多的焊接作业时间,进而削弱了相关企业的市场竞争力。焊接机器人与待焊接零件的定位位置产生相对位移以后将会对焊缝质量造成不利影响(出现砂眼及气孔等焊接缺陷)。焊接机器人的焊接过程中,编程工作一般借助自动控制单元对焊枪行进路线进行操控,当焊枪处于规定的焊接位置时,针对焊枪的定位时间、焊丝传送、焊接保护气体传送、焊丝中断、焊接保护气体停止、引弧及息弧等,假如待焊接零件和焊接机器人相对位置产生改变,相关编程程序就会进行重新校准,这种情况就会大幅延长焊接作业过程。焊接机器人焊缝见图2。

图2 焊接机器人焊缝

3.3 焊接机器人与人工焊接的差异

焊接工人在对工件的焊接过程中,能够感知电弧的冲击作用及熔池内部金属的流动状况,根据上述信息评判焊接过程是否正常。焊接工人根据本身的工作经验能够自如地调整焊接参数,保证焊接工作符合相关技术要求。焊接机器人的相关技术参数需要事先设定,焊接机器人不会受到外界环境干扰而对焊缝质量产生不良影响。焊接机器人在焊接过程中执行的是一个预先设置的数控编程程序,其焊接参数与焊接工人的经验是有巨大差别的[3]。

4 焊接机器人技术未来发展方向研究

4.1 焊接机器人自动化技术

焊接机器人自动化技术主要包含模糊控制技术、视觉控制技术及神经网络控制技术,每一类控制技术在零件的焊接过程中都起到相应的作用[4]。视觉控制技术一般指的是借助视觉传感装置对于焊接机器人操作的区域进行深入处理,之后再把捕捉到的视频影像和参数信息随时记入电脑系统,为广大相关焊接机器人数控编程技术人员提供进一步的技术支持,通过针对相关参数信息的研究精准定位焊接机器人的位置。神经网络控制技术指的是计算机对人类思维进行模拟的一种方法,由于在焊接机器人的焊接过程中,经常会发生某些意外状况,而借助神经网络控制技术可以迅速应对焊接机器人工作过程中遇到的状况,然而把神经网络控制技术有机地应用在焊接机器人控制系统中,最后取得符合相关技术标准的焊接效果。

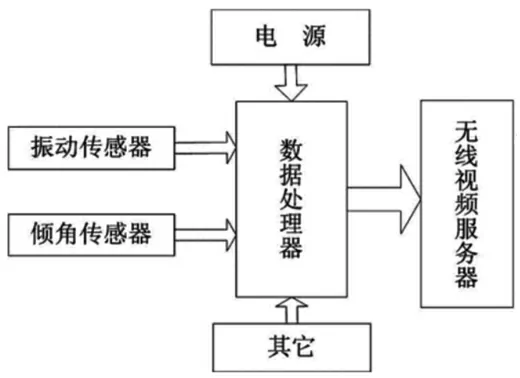

4.2 多传感装置信息结合技术和虚拟现实技术

多传感装置信息结合技术是焊接机器人领域比较多见的一类技术,该技术可以全方位符合相关企业的生产要求,也能够把焊接机器人相关技术全方位普及和推广。此外,焊接机器人中通常会配备超声波传感装置,用来保证焊接机器人工作过程中的安全平稳性,让其可以快速接收准确的数据信息。多传感装置信息结合技术原理见图3。虚拟现实技术一般指的是借助电脑编程的方式,把相关的参数信息转化成一种模拟现实环境的技术,从而为焊接机器人焊接过程提供相关技术支持。使用该项技术还能够为相关焊接机器人数控编程技术人员提供真实的使用感受,最大程度上提升焊接零件的品质及焊接机器人的工作效率[5]。与此同时,相关技术人员还需要在电脑上实现对应的焊接机器人焊接操作步骤,用以提升整个焊接操作的实效性。

图3 多传感装置信息结合技术原理图

5 结束语

综上所述,焊接机器人在将来智能制造技术领域中的作用相当重要,焊接机器人在相关企业生产制造过程中起到了至关重要的作用,相关焊接机器人数控编程技术人员在零件的焊接过程中可以大幅提升相关产品的质量及总体焊接制造效率。相关研发队伍对于焊接机器人相关技术的开发研究最大限度地促进了工业制造业领域的发展。