王 力

(风神轮胎股份有限公司,河南 焦作 454000)

高压永磁同步电机因其具有功率密度大、驱动效率高等特点,在工业领域得到了广泛应用。由于永磁同步电机经常处于高温、高压的工作环境中,如何解决高压带来的超负荷问题及高温带来的热损害问题成为研究的焦点。在设计高压永磁同步电机的控制系统时,应根据不同环境灵活选择不同的拓扑结构。本文基于传统的单级式拓扑结构,结合高压永磁同步电机的高温工作环境,提出了一种改进的两级式拓扑高压电机控制技术,将前级BUCK 变换器与后级三相全桥逆变器进行联合,既可以满足高压永磁同步电机的转速调控需要,同时又能降低转子温度,保证了永磁同步电机在高温、高压环境下的可靠和稳定运行。

1 基于两级式拓扑的高压永磁同步电机控制技术

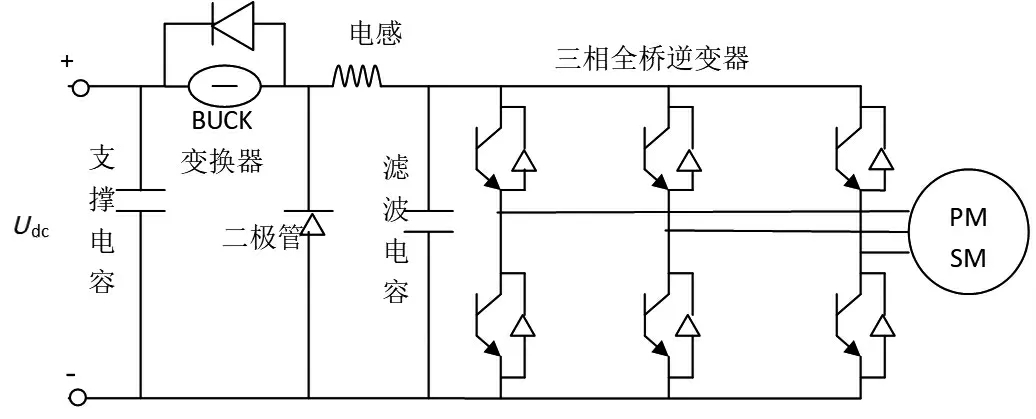

本文以三相全桥逆变器为核心,构建了两级式拓扑高压电机控制系统。同时,在直流侧加入一级BUCK变换器,得到了前级为变换器、后级为三相全桥逆变器的两级式结构,如图1 所示。

图1 两级式拓扑主功率示意图

由图1 可知,前级电路主要包含了BUCK 变换器,以及二极管、滤波电容、支撑电容等组成;后级电路则是由6 支相同的功率管组成。假设当前级电路处于连续电流模式时,功率管的占空比为D,此时后级三相全桥电路中各类器件所能承受的最大电压见表1。

表1 基于两级式拓扑的电机控制策略电压应力

结合表1 数据可知,本文设计的基于两级式拓扑的电机控制系统中,前级电路可以发挥降压功能,这样就保证了后级电路中各类电器元件在工作时承受的电压相比于传统的单级式拓扑电路有一定程度的下降,从而避免了高压带来的不良影响。同时,前级电路中的功率管、二极管等不会出现桥臂直通故障,对后级电路产生的电压应力较小。

从整体上看,本文设计的二级式拓扑相比于单级式拓扑,主要有以下优势。①电压应力更小,可以保证灵敏电器元件在额定电压下正常工作,防止电器元件受损;②后级电路的直流母线电压下降以后,桥臂功率管在运行中发出的电磁噪声也会相应减小,从而保证了采样数据的精确性;③加入BUCK 变换器后,使得系统可以在宽输入电压下保持正常运行,进一步扩大了高压电机控制系统的适用范围[1];④两级式拓扑对电机电流中的高次谐波有更好的抑制作用,在降低电机损耗方面也有明显的优势。

2 基于两级式拓扑的电机调速实现方法

目前比较常用的电机调速策略,是基于改变逆变器输出电压幅值实现的。根据调节原理的不同,又可分为PWM(脉冲宽度调制)和PAM(脉冲幅度调制)2 种基本类型。PWM 是保证输入直流母线电压的幅值不变,调节逆变器功率管占空比,改变输出电压的脉宽,进而达到改变输出电压幅值的效果;PAM 则是保持逆变器功率管的占空比不变,调节直流母线电压幅值,进而达到改变输出电压幅值的效果。本文在PWM 和PAM 调压调速的基础上,提出了一种两级式拓扑的电机调速方式,根据前后级关系的不同,又分为2 种实现方法,即前后级独立控制和前后级联合控制。

2.1 前后级独立控制

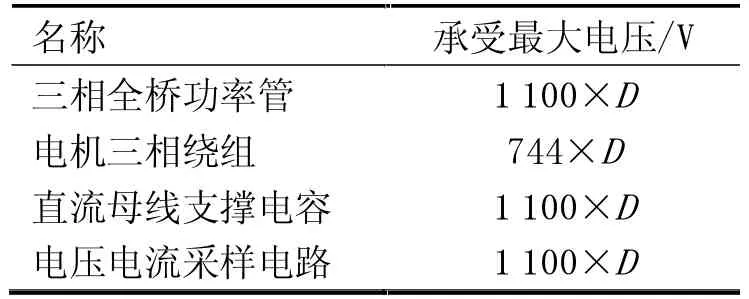

前后级独立控制环路结构如图2 所示。

图2 前后级独立控制环路结构图

结合图2,前级变换器采用电压、电流双闭环控制,后级三相全桥逆变器采用转速、电流双闭环控制。

在前级电路中,将输出的直流电压Vdc与参考电压Vref作差,然后将差值作为比例积分调节器(PI)的输入信号,经过转换后输出参考电感电流iref。将电感电流iL与参考电感电流iref作差,按照同样的方法再使用PI调节器进行差值处理,输出信号即为功率管占空比。

在后级电路中,将电机转速给定信号nref与转速反馈值n 作差,将差值作为PI 调节器的输入信号,经过转换后输出q 轴电流给定值Iqref,将该值与q 轴电流反馈值Iq作差,两者的差值再次输入到PI 调节器中,经处理后输入q 轴电压Uq。按照同样的处理方法,可以得到d 轴电压Ud。对d 轴和q 轴电压进行转换后,可以得到α 和β 轴电压,将2 项数字作为SVPWM 模块的输入信号,经过处理后即可得到三相全桥逆变器功率管的开关波形,从而实现对电机转速的控制[2]。

2.2 前后级联合控制

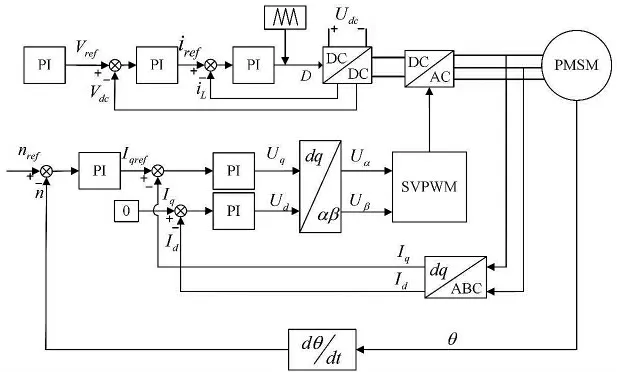

前后级独联合控制环路结构如图3 所示。

图3 前后级联合控制环路结构图

结合图3 可知,该控制模式下前级变换器采用电压、电流双闭环控制,后级三相全桥逆变器采用单电流控制。

在前级前路中,将电机转速给定信号nref与转速反馈值n 作差,将差值作为PI 调节器的输入信号,经处理后输出参考电压Vref。再将参考电压与输出直流电压作差,将差值作为PI 调节器的输入信号,经处理后可以输出参考电流电感iref。按照同样的处理方法,将参考电流电感iref与电流电感iL作差,使用PI 调节器处理该差值后,输出功率管占空比。

在后级电路中,将参考适量控制中的Id置为0,只保留电流环。此时,d 轴的参考电流为0,d 轴的反馈电流值为Id。将两者作差后,差值作为输入信号进入PI调节器,经过处理后输出d 轴电压Ud,结合调制比M和函数f(x,y)计算出q 轴的电压值Uq。将Ud和Uq进行处理分别得到α 轴与β 轴的电压,经过SVPWM 模块处理后,输出三相全球功率管的开关波形,从而实现对电机转速的控制[3]。

3 滤波器的拓扑结构与参数设计

3.1 滤波器的拓扑结构

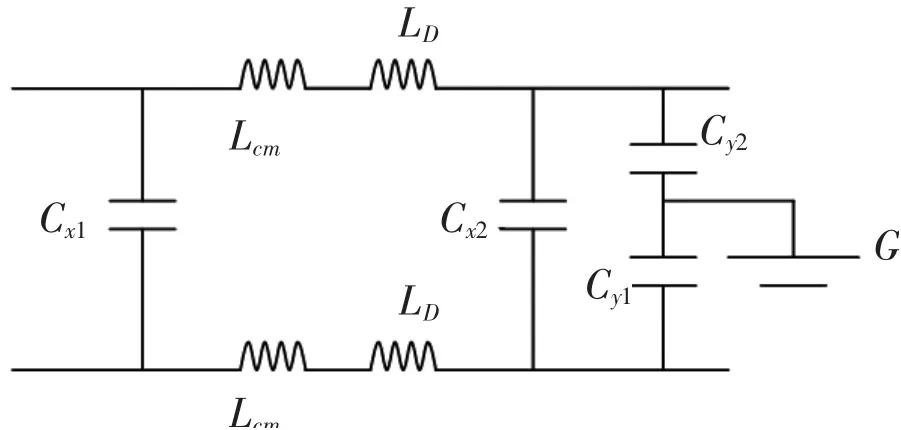

PWM 波本质上属于短周期脉冲信号,驱动PWM的功率管在工作时输出的电压、电流中含有较多的高次谐波,会影响其他电子设备的正常工作,导致电机控制效果受到影响。为了解决这一问题,本文在设计高压电机控制系统时,加入了EMI 滤波器,该设备能够起到谐波抑制作用,使系统中高次谐波降低至允许范围,增强系统的电磁兼容性能。EMI 滤波器的拓扑结构如图4 所示,图中Lcm表示共模电感,LD表示差模电感,Cy1和Cy2为共模电容,Cx1和Cx2为差模电容。

图4 EMI 滤波器拓扑结构

根据传导途径的不同,可以将系统中的噪声干扰分成2 种类型,即共模干扰、差模干扰[4]。因此,本文在设计EMI 滤波器时,在滤波器的拓扑结构中也分别加入了共模电感和差模电感,分别对共模干扰和差模干扰起到相应的抑制作用。

3.2 滤波器各项参数的设计

在设计EMI 滤波器拓扑结构时,需要重点关注的参数有电容、电感两项,参数的设计方法如下。

1)电容参数的设计。EMI 滤波器的共模电容值主要与漏电流、开关频率等因素有关,其计算公式为

式中:Im表示最大漏电流,Cmax表示最大漏电流下的电容最大值,U 表示最大电压,f 表示开关频率。

2)电感参数的设计。EMI 滤波器的共模电感值主要与截止频率有关。截止频率可通过系统电磁噪声频率谱图获得,为方便计算取值50 kHz。截止频率与电感的计算公式为

式中:fr表示截止频率,求得共模电感Lcm的值为3.07mH。将式中的共模电容Cx替换成差模电容Cy,即可求得差模电感LD的值,为5 μH。

4 高温环境下高压永磁同步电机控制实验分析

4.1 实验内容

4.1.1 电机调速实验

为验证本文设计的高压电机控制系统的应用效果,搭建实验平台进行了电机调速实验。向该系统输入一个900V 的直流电压,并将电机转速设定为10000rpm,观察前后级独立控制和前后级并联控制下的电机运行情况。完成空载实验后,维持直流母线电压为900 V,电机转速为10 000 rpm,同时,额外增加400 W 的电机负载,进行负载调速实验。

4.1.2 电机转轴温升实验

为验证本文设计的高压电机控制系统应用效果,搭建实验平台并进行了电机转轴温升测定实验,通过观察不同控制模式下电机转子的温升情况,探究两级式拓扑控制策略在降低电机损耗方面的应用效果。实验平台由DSP 芯片及其外围电路,以及驱动电路、采样电路、解码电路等组成。

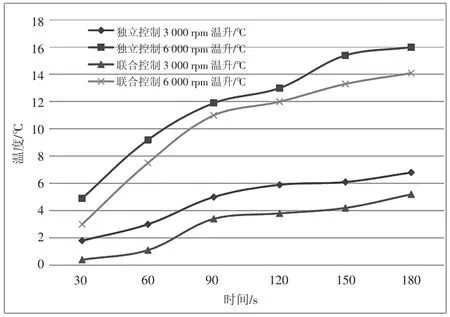

高压永磁同步电机的定子温度、绕组温度等,都可以反映出电机转子的温升情况,但是存在温度测定难度较大、检测易受干扰等问题。因此,本实验中选择比较容易测定,同时不受外界影响对的电机转轴温度,间接反映转子温度。实验中设定了2 种电机转速和2 种控制策略,交叉组合得到4 种实验条件,即独立控制下转速为3 000 rpm 的温升试验、独立控制下转速为6 000 rpm 的温升试验、联合控制下转速为3 000 rpm的温升试验、联合控制下转速为6 000 rpm 的温升试验。使用热成像仪,每30 s 记录一次电机转轴温度,分别记录在高压永磁同步电机运行30、60、90、120、150和180 s 的转轴温度。

4.2 实验结果

4.2.1 电机调速实验结果

在电机空载情况下,2 种控制模式均能在900 V直流电压下使电机的转速达到设定的10 000 rpm,说明本文设计的基于两级式拓扑的高压电机控制系统,能够在高压环境下实现对电机转速的控制功能。

在电机负载情况下,采用前后级独立控制时,电机相电流的峰值约为-6.44A;在前后级联合控制时,电机相电流的峰值约为-2.47A。对比可以发现,采用前后级联合控制能够降低电机启动电流,有助于防止电机启动瞬间产生的大电流对电器元件产生冲击破坏[5]。

本次实验中还对2 种控制模式下的电流波形展开了快速傅氏变换(FFT)分析。结果表明,当高压永磁同步电机处于高转速时,2 种控制模式下电流基波基本一致;但是在高压电机处于低转速时,采用前后级独立控制不能根据电机转速的变化灵活调节三相全桥逆变器的直流母线电压,这种情况下会造成电机电流出现明显升高,相应的电机损耗也会增加。相比之下,采用前后级联合控制,则能够根据电机转速的调整,同步改变直流母线电压,保证了高压电机的电流始终维持在相对恒定的范围内。

由此可见,本文设计的基于两级式拓扑的高压电机控制系统可以很好地完成调速任务,达到了设计预期。

4.2.2 电机转轴温升实验结果

4 种控制策略下高压永磁同步电机的转轴温度的变化趋势如图5 所示。

图5 电机转轴温升曲线

结合图5 可知,在电机转速和检测时间相同的情况下,采用前后级联合控制模式的电机转轴温升要低于前后级独立控制模式。以电机转速为3 000 rpm、时间为60 s 为例,在联合控制模式下,电机转轴的温升为1.1℃;在独立控制模式下,电机转轴的温升为3.0℃。电机温升与电机损耗成正比,这一实验数据表明了采用前后级联合控制,能有效降低电机损耗,验证了基于两级式拓扑的高压电机控制策略的有效性。

5 结束语

高压永磁同步电机是工业领域的一种重要设备,在工业自动化和智能化发展背景下,实现对高压永磁同步电机的自动控制,降低电机运行损耗,成为一项热门研究课题。传统的单级式拓扑控制系统,虽然也能起到调节电机转速以适应不同工况的作用,但是在实际应用中存在能耗较高、电磁干扰严重等情况。本文在单级式拓扑结构的基础上,提出了一种改良的两级式拓扑结构,前级采用BUCK 变换器,后级采用三相全桥逆变器,基于两者组合拓扑结构的控制系统,不仅能够实现对高压永磁同步电机转速的灵活调节,而且还能在高温、高压环境下降低电机转轴的温升幅度,防止电机转子过热,对降低高压电机的运行能耗,以及避免转子过热故障有积极帮助。