苏志来,黄 静,汤 宇,彭学军,凌 涛

(1.中铁五局集团第一工程有限责任公司,长沙 410117;2.长沙理工大学 汽车与机械工程学院,长沙 410114)

随着经济高速发展,人们对于铁路道路的需求和要求不断提升。目前,我国已成为世界上高速铁路运营隧道规模最大的国家。在运营铁路隧道建设及施工过程中,隧道内部施工装备及物料等需要运输设备进行转运,而运营铁路隧道的“天窗”时间有限,因此对运营隧道用运输车的要求越来越高。由于运营隧道内施工区域相对狭小,传统运输车只能单向行驶,在运营隧道内开展运输作业时,车辆无法掉头或需要很大的场地才能掉头,以及运输车在行驶过程中倒车距离长、倒车视线不好等问题,导致运输车的可操作性差、安全性低和运输效率低。因此,本文设计了一种运营隧道用双向驾驶运输车,可在运营隧道狭窄的空间中实现双向驾驶。而车身作为运输车的重要组成部分,不仅要有足够的空间,更重要的是要有足够的强度、刚度和动力学性能[1]。而使用有限元方法可以观察车身在使用工况下的变形,得到车身的强度、刚度等性能,可以在试制样车之前,模拟车身的性能和工作状况,避免传统上的设计—试制—测试—改进设计—再试制的重复过程,缩短运输车的开发周期,减少了人力、物力和财力的消耗[2]。

1 运营隧道用双向驾驶运输车介绍

1.1 整体结构

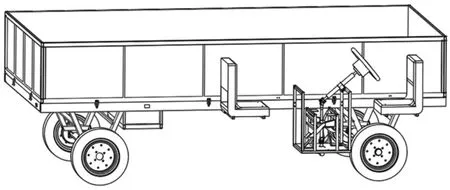

运营隧道用双向驾驶运输车由车身、驱动装置、行走装置、驾驶装置和转向装置等组成。主要用于运营隧道内施工设备和物料等的运输作业。通过运输车方向盘外轴上焊接的弧形连接件分别与转向支架两侧的连接板相连,改变方向盘的倾斜方向,同时运输车采用2套制动系统,从而实现双向驾驶。其工作过程主要是运输车行驶至运营隧道内指定位置,完成所需施工设备或物料的装卸工作,再改变方向盘倾斜方向并将其与另一方向的连接板连接,实现双向驾驶,将运输车驶出运营隧道,完成施工设备及物料的运输作业。本文介绍的运营隧道用双向驾驶运输车如图1 所示。

图1 双向驾驶运输车结构示意图

本文设计的运营隧道用双向驾驶运输车解决了因运营隧道内空间狭窄造成的运输车掉头困难,以及倒车距离长、倒车视线不好而造成的撞车问题,且该设备承重性能好,能满足运营隧道施工作业的承载要求,同时将汽车轮更换为火车轨道轮可以实现在火车轨道上行走,实现铁轨与路面两用,节约了运营隧道内的施工成本。

1.2 车身结构

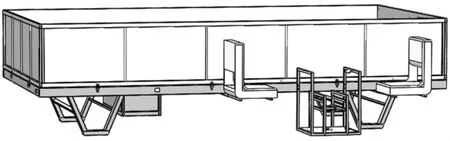

本文设计的运营隧道用双向驾驶运输车车身包括车架、花纹板、车身挡板和车架侧面连接的转向支架。车身作为运输车的重要组成部分,必须要有足够的强度以保证其疲劳寿命,以及要有足够的刚度满足其装配和使用要求[3]。其中,挡板与车架通过弹簧搭扣和销轴连接,转向支架通过螺纹连接与车身连接,车架下方焊接有座椅连接管,座椅通过螺纹连接与座椅连接管相连接。挡板的数量为4 块,前后2 块挡板的尺寸为2 020 mm×540 mm,左右2 块挡板的尺寸为3 580 mm×540 mm,座椅的尺寸为400 mm×370 mm,车身的结构形式如图2 所示。

图2 车身结构

车架的外形尺寸为3 620 mm×2 020 mm×460 mm,车架材料使用不锈钢材料,由不锈钢钢管焊接而成。车架上方覆盖有花纹板,材料为不锈钢。车架下方焊接有电池舱,用于存放电池,电池舱的尺寸为822 mm×330 mm×320 mm,电池舱上方盖板与车架上花纹板采用活页连接,电池舱上方盖板可打开,方便电池的存取。车架下方焊接有限位块,用于与前桥和后桥的连接。车架的结构如图3 所示。

图3 车架结构

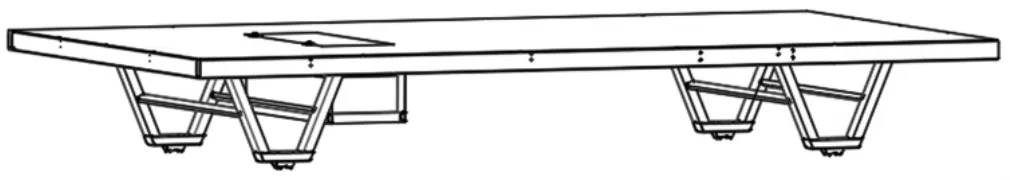

转向支架的外形尺寸为470 mm×440 mm×540 mm,转向支架的材料为不锈钢,转向支架左右2 侧分别焊接有连接板,用于固定方向盘,且转向支架底部有定位孔,保证转向装置的定位。转向支架的结构形式如图4所示。

图4 转向支架结构

2 载荷与工况分析

本文设计的运营隧道用双向驾驶运输车主要用于运营隧道内的运输作业,主要用于运营隧道内路面行驶,也可更换火车轨道轮用于铁轨行驶。

2.1 载荷分析

运输车在静止时,主要承受静载荷作用,车身所承受的静载荷主要包括运输车车身自重、运输车所运输的施工设备和物料的质量及工作人员的质量等[3]。对于运输车车身的自重,在SolidWorks 中Simulation 模块中定义车身的材料即可,一般运输车运输的施工设备及物料的总质量一次不超过1.5 t(假设1 名工作人员的质量为80 kg)。

运输车在匀速行驶过程中,会产生竖直方向的垂向载荷,大小主要取决于作用在车身上的静载荷及静载荷的作用位置。运输车在行驶过程中受到垂向载荷作用,车身会产生弯曲变形[4]。运输车在使用过程中,最常见的是弯曲工况。

2.2 车身弯曲工况

弯曲工况计算主要是对运输车满载状态下匀速行驶或静止状态四轮着地时的结构静强度和刚度进行校核[3]。运输车在运营隧道内匀速行驶是运输车完成运输作业的常用工况。运输车在运营隧道内行驶的速度不高,以车身所受静载荷作为车身的载荷来模拟运输车在运营隧道内匀速行驶时应力分布和变形情况。此时,运输车车架所承受的载荷主要来自所运输施工设备及物料的重力,载荷方向向下,会使车架产生弯曲变形。车身弯曲是车身基本的变形,且在任何工况下都会存在,因此要保证车身有足够的强度,需要对此工况进行分析[5]。而当施工设备和物料集中堆放在车身中间时,载荷集中分布在车架的中间横梁上,该种工况下为运输车的危险工况。本文在运输车静止或匀速行驶的过程中,施工设备和物料集中堆放在车身中间的这种危险工况下进行有限元分析。

3 车身有限元分析

本文采用SolidWorks 软件建立运营隧道用双向驾驶运输车的三维模型,如图1 所示。在初步完成运输车结构设计后,需要对其重要部件进行有限元分析,验证其是否满足强度、刚度要求及整车结构性能要求。由于运输车在完成运输作业过程中,承受载荷的主要结构为车身,而车身主要承载部件为车架和座椅,因此本文对运输车车身的车架结构和座椅进行有限元分析。

3.1 车架有限元分析

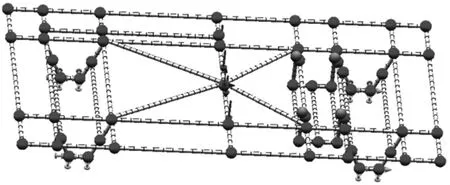

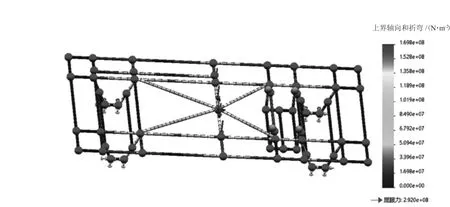

车架在弯曲工况下,约束运输车的4 个轮胎即固定车架下方与前桥后桥连接处。车架的主要材料是不锈钢,输入材料后按要求固定车架,施加载荷,载荷按运输车满载时计算,即车架受到向下的力为15 000 N。由上文可知,在危险工况下,载荷集中在车架的中间横梁上。固定好零件和施加载荷后对零件进行网格化,车架的有限元模型如图5 所示。

图5 车架有限元模型

完成车架网格化后,进行算例分析,车架的应力云图如图6 所示。由应力云图可知,在运输车承受最大载荷时,受到的最大应力位于车架中间横梁与2 侧横梁的连接处,大小为169.8 MPa,小于不锈钢的屈服强度292 MPa,且车架的大部分区域为蓝色,表明车架大部分区域所受应力较小,因此满足车身强度条件。

图6 车架应力云图

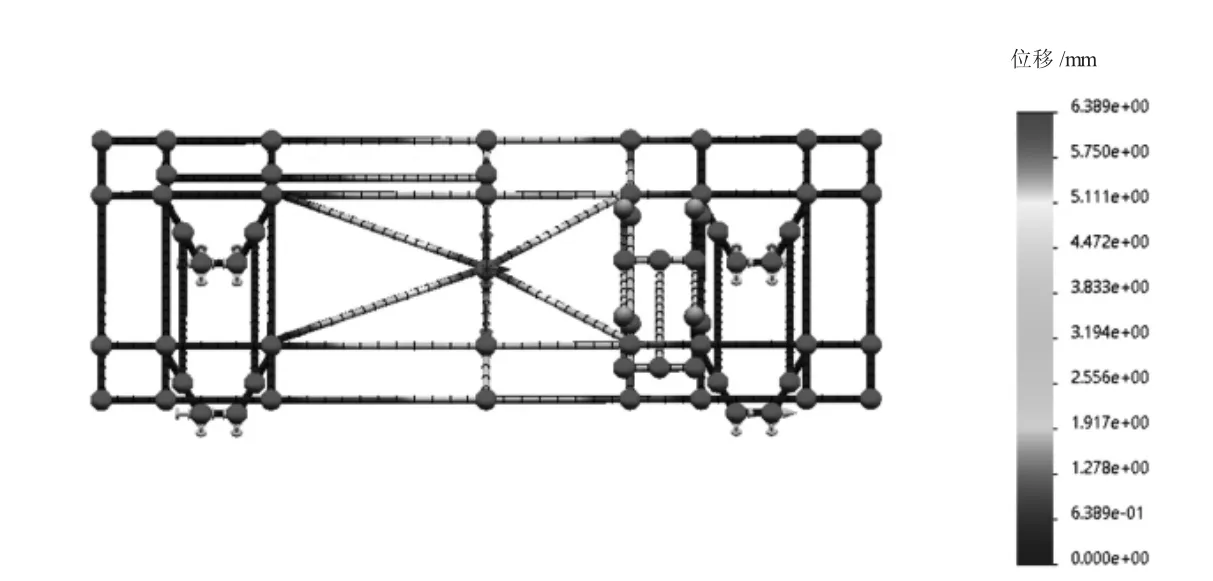

车架的位移云图如图7 所示。由位移云图可知,车架结构的最大变形为6.389 mm,最大变形发生在车架中心位置,车架总体变形较小,满足车身刚度条件。

图7 车架位移云图

3.2 座椅有限元分析

运营隧道用双向驾驶运输车在进行运营隧道内施工设备和物料的运输作业时,需要有工作人员进行操作,由于座椅和车架之间是通过车架下方焊接的座椅连接管进行连接,这种连接方式较为简单方便,但也需要考虑座椅连接管的强度。因此,需要对座椅和座椅连接管整体部分进行有限元分析。

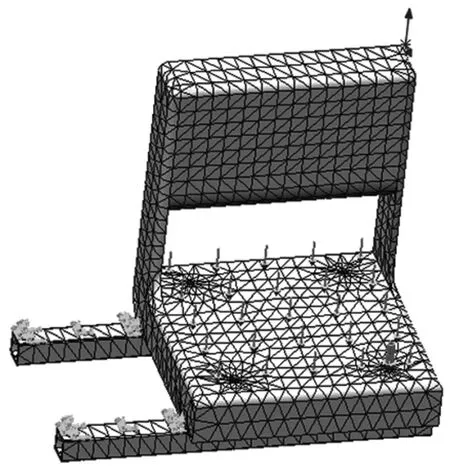

座椅连接管的材料为不锈钢,且座椅连接管焊接在车架下方,输入材料后按要求固定好座椅连接管,施加载荷,1 名工作人员的体重按80 kg 计算,即座椅受到向下的力为800 N。固定好零件和施加载荷后对零件进行网格化,座椅的有限元模型如图8 所示。

图8 座椅有限元模型

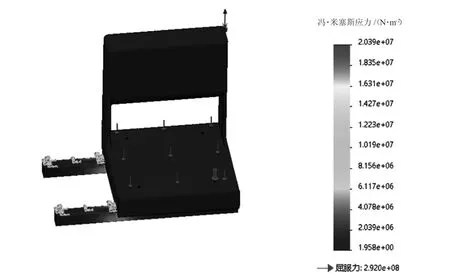

完成座椅网格化后,进行算例分析,座椅的应力云图如图9 所示。由应力云图可知,在运输车进行运输作业时,座椅承受的主要载荷来自工作人员的重量,受到的最大应力位于座椅与座椅连接管的连接处,大小为20.39 MPa,远小于不锈钢的屈服强度292 MPa,且座椅与座椅连接管整体的大部分区域为蓝色,表明座椅与座椅连接管整体大部分区域所受应力较小,因此满足车身刚度条件。

图9 座椅应力云图

座椅的位移云图如图10 所示。由位移云图可知,座椅与座椅连接管整体结构的最大变形为0.083 9 mm,最大变形发生在座椅远离车架的一侧,座椅总体变形非常小,满足车身刚度要求。

4 结束语

运营隧道内施工区域相对狭小,传统的运输车辆只能单向行驶,在狭窄的隧道内进行运输作业时,运输车辆无法掉头或需要很大的场地才能掉头,以及运输车行驶过程中倒车距离长、倒车视线不好等问题,导致运输车的可操作性差、安全性低和运输效率低。针对以上问题,本文设计了一种运营隧道用双向驾驶运输车,可在运营隧道狭窄的空间中实现双向驾驶,提高了施工效率,并对运输车整体结构及重要车身结构进行详细介绍。对运输车在进行运输作业时受到的载荷及所处工况进行分析,得到了运输车在进行运输作业时的危险工况,并在危险工况下对运输车车身主要承载部件车架及座椅进行有限元分析,校核了车架及座椅的强度、刚度和安全性能。有限元分析结果表明,车架及座椅的各方面性能都符合要求。