杨 超,张 耀,戴世超,李志强,赵立君

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

中国海洋工程制造业中高强度结构钢焊管产品越来越受到人们的关注,越来越多地使用在流体输送管道、结构建筑、石油油井、海洋工程等领域。在海洋工程领域使用的高强度结构钢管预制过程主要包括板材下料、板材压头、卷制、纵缝焊接、环缝焊接等施工工序,各工序中卷制成形过程中板材发生的回弹变形、延展变形直接影响最终产品的成形精度。为解决以上问题,本文通过对板材回弹性能的分析,结合物理力学模型,基于理论方法分析钢板的变形量[1-3]。应用有限元软件对钢板进行受力分析,确定钢板的变形,并与实际工程进行验证,进而将成果应用于实际生产。

1 回弹性能分析

海洋工程领域经常使用的DH36、EH36材质的高强钢板屈服极限较高,在结构钢桩预制成形过程中如果板材发生的塑性变形不够充分,在施加的外部压载逐渐消失后,极易产生较大的回弹现象。在采用三辊卷板机进行钢管卷制成形过程中,在上下辊同时作用下,板材逐渐发生弯曲变形。当上下辊施加的压力值逐渐由小变大,钢板逐渐从弹性变形向弹塑性变形阶段转变。由于板材上下面与板材中心位置发生的变形不一致,在外部加载逐渐取消后,板材上下面与板材中心的变形恢复不一致,板材材料变形量难以控制,进而导致卷制管成形尺寸误差较大,影响产品精度[4-10]。

1.1 三辊回弹理论模型的建立

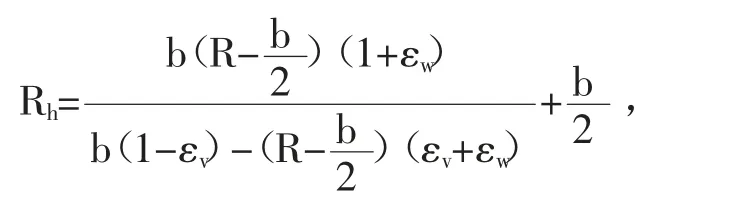

考虑弯曲时材料的屈服强度、弹性模量、壁厚、管径、弯曲角、弯曲半径、加工硬化、管子精度、塑性区形状和大小、应力状态等多因素的影响,建立回弹角的数学模型,板材回弹前后的卷制成形半径会发生变化,通过在加载区靠近上辊垂直中心线处选取某一微段AB,并假设板材在此微段上的成形曲率一致,且应力中性层与几何中性层重合,如图1所示,可得板材回弹前后成形半径间的关系:

式中:R-微段AB回弹前的中性层曲率半径;b-板厚;Rh-微段AB回弹后中性层曲率半径;εv-微段AB回弹后上表面弧长的变化值;εw-微段AB回弹后下表面弧长的变化值,见图1。

图1 板材回弹前后成形半径示意图

1.2 三辊卷制回弹有限元模型建立

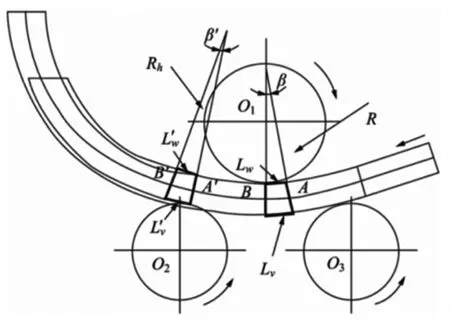

利用ABAQUS建立三辊卷制有限元模型,有限元模型如图2所示,模型中主要有四个结构:三个轧辊以及一块板材。结合三辊卷板机对板材进行滚弯加工过程中的受力情况,板材发生弹塑性变形,将其定义为可变形体,沿厚度方向划分为4层单元,以保证板料厚度方向上的积分点数量。

图2 三辊卷制有限元模型

材料模型中钢板选用海洋工程领域常用的DH36高强钢材料,其材料属性如表1。

表1 数值模拟DH36钢力学性能

接触类型采用罚函数摩擦接触算法,在分析上辊下压量对回弹量的影响时,选取上、下辊与板材间的摩擦系数为0.25。

2 卷制回弹计算结果与分析

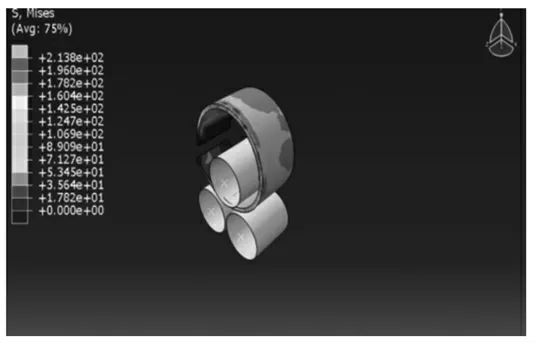

通过板材辊压成形过程模拟如图3所示,板材回弹前轧辊与板材接触区有较大的应力集中区域,等效应力极大值分别为266.8MPa和363.9MPa,板材回弹后应力集中区域明显减小,弹性变形恢复,等效应力极大值分别为157.7MPa和176.5MPa,分别降低了40.8%和51.5%。

图3 卷板过程模拟

分别在卷制变形区选取10个节点的应力值,如图4所示。通过模拟卷制过程可以发现,钢板受到的最大等效应力出现在板材中线附近。

图4 板材卷制变形区应力图

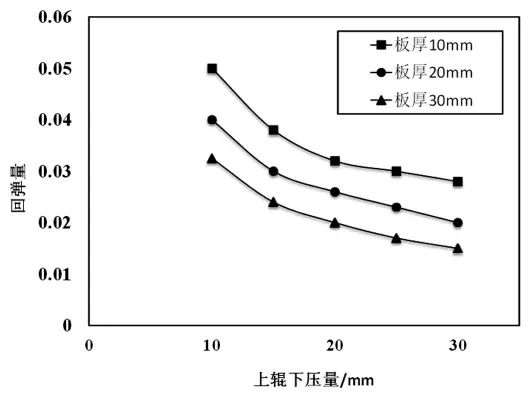

通过对边不同板厚钢板在卷制成形过程中相同钢辊下压量时产生的回弹变形程度可以发现(如图5所示),随着钢板厚度的增加,板材的回弹变形逐渐减小。相同钢板厚度情况下,随着钢辊下压量的增加,钢板的回弹变形量逐渐减小,达到一定程度后逐渐趋于平缓。由于随着钢辊下压量的增加,钢板的弹性变形阶段逐渐向弹塑性变形转换,当钢辊下压量达到一定范围时钢板到达塑性变形。因此可以在实际生产中,通过增加钢辊的下压量,使得卷制成形直径逐渐到达产品曲率要求,以补偿三辊卷板机对板材进行滚弯加工过程中回弹变形影响,进而提高产品精度。

图5 上辊下压量对回弹量的影响

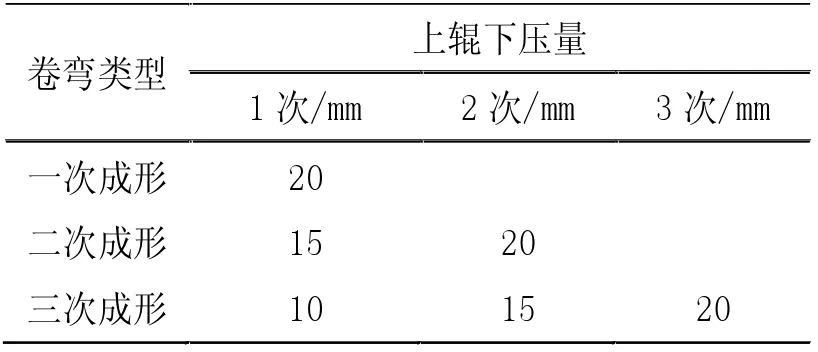

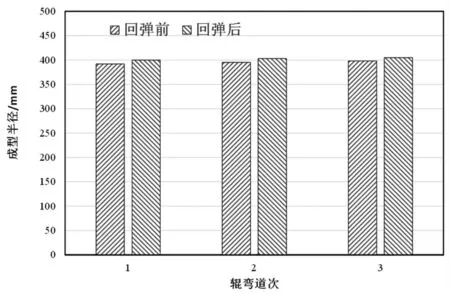

同时,本文为了进一步研究在三辊卷板机对板材进行滚弯加工过程中不同道次下压对钢板回弹变形程度的影响,分别模拟了单道次、二道次、三道次等多道次卷制成形工艺的加工情况,选取的多道次卷制成形工艺方案如表2所示,仿真结果如图6所示。

表2 多道次卷制成形设计方案

图6 不同辊制次数下的钢板成形半径比较

通过上述数据对比可知:板材的成形半径随着卷制道次的增加而增加,相较于单道次滚弯加工,三道次滚弯加工使板材回弹前的成形半径增加2.1%,回弹后的成形半径增加2.9%。同时发现随着卷制道次的增加,板材的回弹量也逐渐呈现变大趋势。在使用单道次卷制成形时,成形过程中钢板发生的回弹波动现象比较大,影响最终产品的成形精度尺寸,当使用多道次卷制成形时,钢板在加工过程中发生的回弹波动现象逐渐减弱,波动趋于均衡化,进而有利用控制产品的成形质量。

结合厂区现有制管设备以及施工工艺,采集相关各施工工序施工数据,选取DH36及EH36钢材典型工况,将试验结果进行统计、回归分析,与按理论公式计算得到的回弹量及数值仿真回弹量进行比较。具体计算结果见表3。

表3 理论实际对比工况分析

从表3可看出,钢管成形直径越小,回弹计算值与实际值越接近,误差值越小。按本文采用数值模拟值与实际值具有较好的吻合度,验证了三辊有限元模型的准确性,可满足实际的加工要求,具有一定的工程实践指导意义。

3 结论

综上所述:在实际制管作业中,采用多道次卷制加工工艺可以使得板材的回弹量更加均匀,有利于改善了加工件的成形质量。板材卸载回弹后最终成形半径的仿真模拟具有一定的精确性,同时由回弹理论模型所得到的板材卸载回弹后最终成形半径具有一定的可靠性。