柏广枭,孟燕菲,邓礼兵,陆凯雷

(博瑞电力自动化设备有限公司,江苏 常州 213000)

目前,二次机箱产品年用量大,型号种类逐年增加,生产车间普遍采用人工装配或者人机交互的半自动化装配模式。装配过程大量依靠人工作业,并以装配工具辅助,存在着生产效率低、周转时间长、单位工序成本高和人工贴标效率低等缺点。在此背景下公司对机箱产品的精益改善需求日益增加,提高装配环节自动化程度的迫切需求也越来越高。

随着工业自动化技术越发成熟,采用自动化机箱装配的产线模式已成发展趋势。基于打造电力行业先进制造4.0,国网下一轮五年智能化制造规划提出的背景下,二次保护类机箱产品的市场竞争日益激烈,大幅降低机箱产品成本,提高生产效率,缩短供货交期成为公司首要考虑的发展方向。

1 机箱自动贴标产线介绍

机箱产品装配环节需要在多个位置粘贴、打印多种型号的标签。该系列机箱年均用量3 万台,型号种类逐年增加,不同机箱标签数量多、种类多,目前主要采用人工贴标,打印模式存在效率低,贴标环节二次污染严重,贴标外观不够整齐等问题。

为了解决产能需求问题,规划设计了一条机箱自动贴标打印产线,为提高装配环节的产能效率和智能化装配车间规划提供了一种新的思路。

2 机箱自动贴标产线的设计

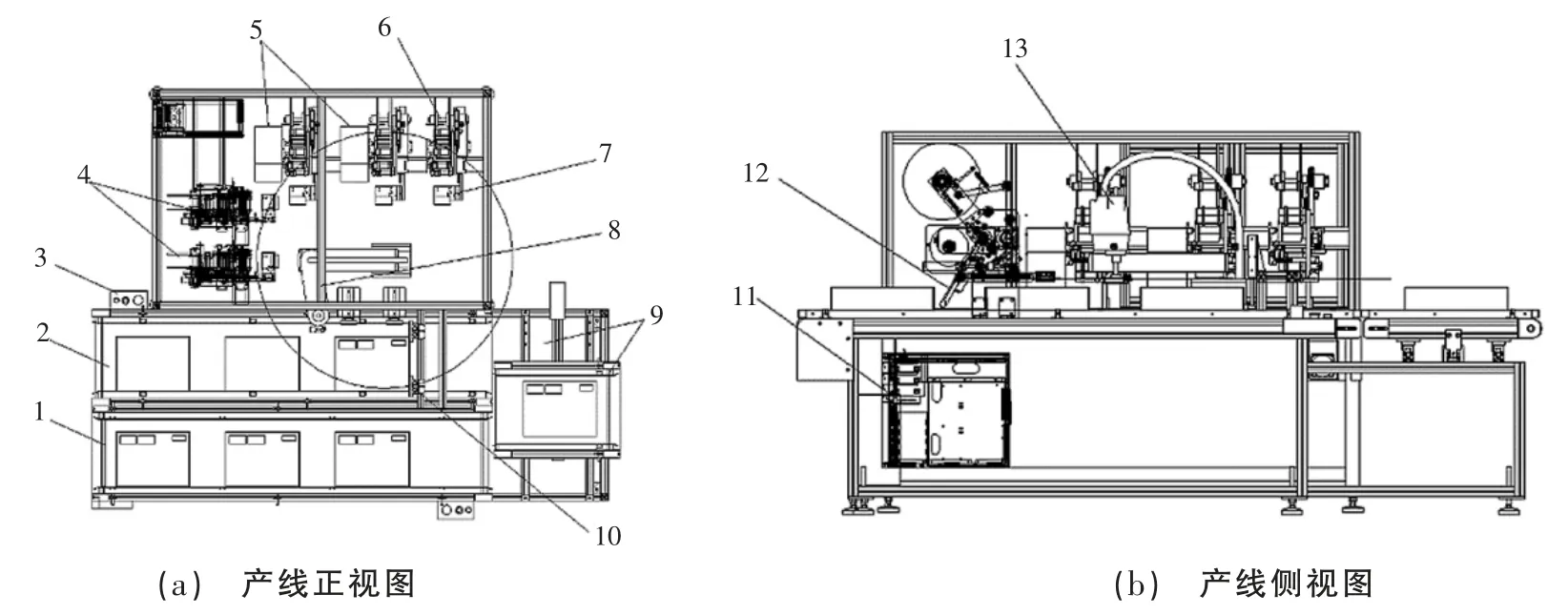

该自动化机箱贴标打印运输产线,包括进料流水线、出料流水线、显示系统、输入键盘、操作界面、剥离平台和旋转贴标机械手等。设备通过PLC 系统+安全PLC进行编程,操作系统内设置有编程软件,可进行不同规格、不同位置、不同打印内容的标签自动粘贴周转程序编辑,如图1 所示。

图1 机箱自动贴标产线

2.1 运输模块的设计

运输模块如图2 所示,传送带结构分为进料和出料2 条输送带,传动带入口设置急停按钮,可以人工控制输送带的启停,产线启动后机箱产品通过进料输送带运输至限位挡块处,进入打标机模块进行自动打印,贴标并周转至下一工位,输送线机尾设有换位结构,通过伸缩气缸,将机尾的换向模块平移推动至出料的输送带,与之对接,输送带和机尾的换向模块形成了一个无极的环形带,实现产品流转的换向,进而回流至进料初始的位置,减少人员来回搬运的情况和人工周转的工时。

2.2 贴标机模块的设计

贴标模块如图3 所示,包含:三组贴标头、一组旋转机械手、剥离平台和多个斑马打印机组成,贴标头由盘式标带的架带、送带、收带、刹带和出标机构组成,采用间歇式运动方式,机箱运输旋转机械手上集成了圆形的托盘,机箱产品由传送带运输至圆形托盘上的限位位置后,旋转机械手自动旋转托盘上的机箱产品至贴标头的工作区域,贴标位置的精度由3个光电传感器联合控制,识别机箱产品是否到位和机箱产品上的贴标位置定位,识别产品到位后由系统控制多个斑马打印机打印对应型号的标贴。标贴传动通过步进电机带动送纸辊,依靠偏心压辊与送标胶辊的挤压产生的摩擦力带动标带运行。当标带运行时,在张力的作用下带动标贴经过剥离平台,贴纸与底胶纸片分离,由吸盘吸取与机箱产品平行接触并贴合。

图3 贴标机模块

3 机箱自动贴标产线的工艺流程

机箱产品上共有3 个不同种类的标签需要打印、撕标、粘贴及运输。基础贴标节拍:20 s/pc(贴标节拍可调)。这种技术的某些运作模式与人工粘贴法的原理相似,就是将标签放置到真空垫表面垫上固定,直到贴附动作开始为止。在该自动化产线中,真空垫表面是由剥离平台的工作面代替的,标签固定和定位在一个剥离平台上,剥离平台为一个上面具有几百个小孔的平面,小孔是用来维持形成“空气射流”。由吸盘抽取标签表面空气并吸取,使剥离平台上的标签分离并移动,让其贴附到被包装物品上。这是一项具有复杂性的技术,其具有较高的精度和可靠性,多适用于高速和高效的自动化贴标生产线。这种自动化产线可靠快速地达到了贴标位置和贴标平整度的技术指标,且效率较高,这种方法对于产品包装件的高度有一定变化的顶部或侧部贴标难度较大,而对于外观规整、表面平滑的机箱产品则非常适用。

3.1 工序流程

人工上料→传动带输送产品到贴标1 模组→贴电源标签→输送产品到贴标2 模组→打印+粘贴质量跟踪卡的标签→输送产品到贴标3 模组→贴装置标签→传送带终端模块实现产品流转方向换向→机箱产品回流至人工上料处。

3.2 具体操作流程

准备标贴:提前准备卷料标签,放置在多个打印模块的卷筒内。

输入打印内容:通过人机交互屏输入需要打印的信息。

人工上料:在进料线,人工放置需要打印的机箱,通过传送带将机箱送入打印设备。

机箱定位:机箱进入设备后,到达限位模块,由挡板和左右限位挡片进行位置固定。

打印剥离:贴标卷料由斑马打印机打印相应的内容后,通过剥离平台进行不干胶标贴的分离。

自动贴标:由贴标模块的机械手吸附不同规格的标签并粘贴至机箱不同位置。

自动出料:贴标完后,限位打开,通过换向装置,由传动带传送至出料口。传动带节拍可通过开关调节。

本设备只需1 名工作人员就能操作,一方面,提高了贴标的效率,减少了人工参与,降低了人工成本,提高了经济效益;另一方面,提高了标签粘贴的整齐度和美观性,还避免了人工贴标环节造成的二次污染,并且本设备占用空间小,安装维护成本低,通用性高,能够在不同结构型号的机箱上贴标。

4 机箱自动贴标产线的优势

4.1 提高产品的装配精度

传统的手工贴标模式,由于同工位的不同轮岗人员的操作水平不同,装配环节贴标位置的准确度和外观平整度差异较大,导致机箱产品的整体贴标精度浮动较大,质量把控环节的难度大大增加,一旦不良品率增高,就会给企业造成巨大的产能缺口。因此,生产装配的过程中,这种手动贴标模式往往适合产品种类多、批量装配少的生产模式。对于种类单一、批量大的机箱产品,定制规划自动化贴标产线,能够将手动贴标的工序模块化、标准化。以调试好的固定参数,彻底解决人工粘贴精度幅度较大的问题。

4.2 提高产品的生产效率

传统的人工装配作业更多通过手工操作排单的模式来保证产品订单的交期,人工装配的生产效率不高,很难实现大规模的批量生产。当前,在日益激烈的行业竞争中,这种效率较低的人工作业模式很难缓解产能的压力。因此设计规划自动化贴标产线,通过应用智能化装配技术和现代化信息技术的结合,用自动化机械手来代替人工的重复劳动,实现机箱产品生产的自动化。通过使用自动化贴标产线,可以实现打印、标签、贴标剥离和运输周转等多工位的合并,一个机箱产品完整的自动化生产节拍可以稳定控制在4 s以内,换算成一天7.5 h的有效工作时长,理论可达到6 750件/d的极限产量,足够满足交期紧张的产能需求,这样的自动化流水模式大大提升了生产效率,提升了车间生产的整体产能。

4.3 降低人工工时成本

传统模式的多工位、多工序、多人工的生产,不仅耗费大量工时成本,周转运输过程同样冗杂繁琐。该自动化贴标产线占用空间小,通用性高,针对不同大小机箱均可进行自动贴标周转,是一种高度集成的柔性化、智能化贴标产线。其集成了搬运、撕标、打印、贴标和皮带运输等多个工序,大幅度减少人工参与,缩短产线的运输周转线,避免了成品周转前后的反复搬运,同时还能够避免人工粘贴搬运环节造成的二次污染及产品返工报废的成本,大大降低了人工成本,提高了产品生产的经济效益。

4.4 降低产品的报废率

相比传统人工作业模式,全自动贴标产线采用高精度的标签识别系统以及标签定位系统,能够有效降低误差率,提高贴标精度,保证生产出来的产品品质,降低误差率。全自动贴标机完全替代人工贴标的环节,操作人员在操作过程中几乎不会接触到贴标机的运转部件,不仅消除了人为操作的危险性,也消除了人工粘贴的返工报废,同时全自动贴标机具有检测系统,可以检测标签是否能够贴合,如果存在无法贴合的情况,会自动停机报警,这些优势都大大减少了因贴不好标签而造成的产品废品率。

5 机箱自动贴标产线的应用价值

通过以上分析,相对传统的手工贴标,全自动贴标签机贴标质量优,选用弹压性覆标模式贴标,贴标效果好、无皱褶;贴标机使用灵敏,机箱产品在皮带上平躺式贴标,可以主动控制运输、换向节奏,可单机出产,也可接流水线出产;贴标产线实现了智能操控,主动光电追寻,具有无物不贴标,无标主动校正和标签主动检测功用,避免漏贴和标签糟蹋;贴标机稳定性高,贴标机调整简略,贴标速度、输送速度可完成无级调速,根据需要进行调整产线节拍;贴标机坚固耐用,整条采用型材支架结构,稳定可靠,整机坚实耐用。自动化贴标产线适用范围广、通用性高,通用型的定位工装可适用不同大小的机箱产品的不同位置贴标,调整便利。

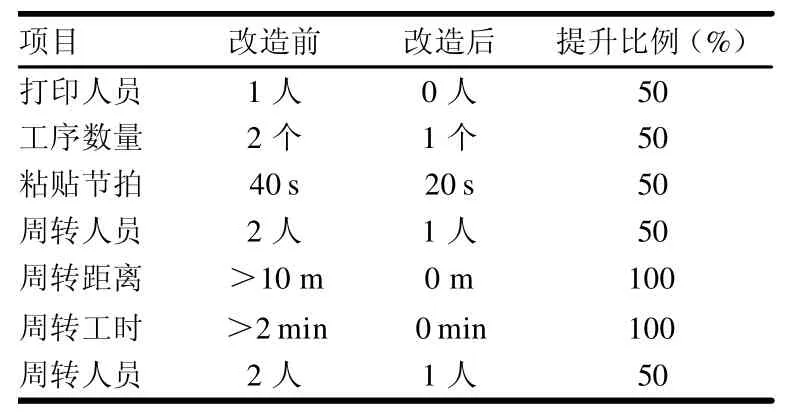

本产线实现了人工撕标、贴标、打印和周转运输等工序的自动化改造,与现有的人工操作模式相比更具集成度,以及较高的智能化、标准化、模块化水平。同时,工业生产开展过程中可以直接在智能系统中输送更多的程序与工作参数,精准控制整个机箱产品的生产过程,确保产品生产的质量与精度和生产需求相符。该机箱自动贴标产线投产后能显着提高企业整体的生产效率,减少人工周转,降低生产成本,优化工序结构。具体数据统计见表1。

表1 每台机箱贴标提升效率

6 结束语

总之,在智能化制造不断被提及的工业背景下,将现有过度依赖人工作业的模式转变为智能化、自动化的工业生产模式,切实有效地提高产能,减少成本,是每一个制造企业首要考虑的变革方向。由点到线地将人工单点工位逐步集成为流水线式自动化产线,由局部到整体提高车间生产的自动化程度,最终将以人为主的生产车间转变为自动化产线主导生产的智能化工业车间,从长远角度看,这样才能有利于车间生产的工艺优化,节能增效,提高企业生产的整体经济效益。