杨世胜,高 岳,周继波

(1.连云港市赣榆区公路事业发展中心,江苏 连云港 222100;2.中国人民解放军73049 部队,江苏 苏州 215101;3.中国人民解放军32136 部队,河北 张家口 075499)

管材构件在航空航天、海洋平台、输电设施、能源化工及交通运输等领域有广泛的应用前景。在中国工程院发布的《全球工程前沿2022》中,“极端环境下工程减灾机理与防控”“高效吸能复合结构的耐冲击性能”被评为土木、水利与建筑工程领域Top10 工程研究前沿。随着管形构件在工程领域中的应用越来越广泛,对于管材的技术指标提出了更高的要求。在组合结构中,受拉是钢管的常见受力状态。在结构管材服役过程中,当遇到地震、爆炸、撞击及冰雪灾害等极端工况时,会因承受过大拉伸载荷而导致强度失效,其破坏过程往往是一个复杂的变形破坏过程。因此,管材在特定工况下的极限力学性能研究成为工程设计人员关注的重要问题。

关于空心管材拉伸力学性能的研究是一个比较成熟的领域。孙宏等[1]对X70M 管线钢管进行了高温拉伸性能研究,试验结果表明:随着温度的升高,X70M 管线钢的屈服强度、抗拉强度均呈下降趋势,屈服强度先于抗拉强度出现下降;Guo 等[2]研究了退火处理对斜轧Ti-6Al-3Nb-2Zr-1Mo 合金管组织演变和拉伸力学性能的影响,随着退火温度的升高,屈服强度、极限抗拉强度和延伸率均有所增加;陈吉生等[3]研究了1Cr18Ni9Ti 管材拉伸断裂过程中的裂纹扩展,推导出了试件均匀变形任意时刻真实拉伸应力的近似公式,并结合有限元分析了颈缩过程中的应力应变分布;杨滨等[4]研究了12Cr1MoV 钢管在长时服役后组织及拉伸性能的退化,并与未服役钢管进行了高温及室温情况下的拉伸断裂对比分析,长时服役后钢管的室温屈服强度、高温屈服强度和抗拉强度均明显降低。

由于管材特殊的中空结构,其在纵向拉伸时会发生较为明显的横向颈缩;管材中间部位的横向颈缩加剧了颈缩处的应力集中现象,从而加速了管材在中间部位的断裂,造成了管材其他部位材料的力学性能没有得到充分发挥。而设置内部填充的管材,由于内部材料的支撑作用,在一定程度上限制了管材中部的横向颈缩,使得整个管段变形更加均匀,从而提升了管材的整体力学表现。因而,探究内部填充材料对于管材力学性能的影响对于准确描述和改善管材力学表现有重要指导作用。

对于内部有填充的管材的研究,主要集中在钢管混凝土的极限承载力[5-6]、抗震性能[7-8]以及泡沫金属填充薄壁管的吸能特性[9-11]、压缩行为[12-13]、耐撞性分析[14]等,大多是基于填充某种材料管材的压缩性能研究。内部预置填充材料的管材拉伸性能研究相对较少,主要集中于钢管混凝土的拉伸性能试验。Han 等[15]对18 份钢管混凝土试件在轴向受拉作用下的受力机理进行了研究,发现钢管混凝土试件的抗拉强度由于填充混凝土而提高了11%左右,并提出了预测拉伸强度的简化公式;Zhou 等[16]对轴向受拉下的矩形钢管混凝土试件的力学行为进行了深入研究,发现该试件的抗拉强度平均比空心管高5.2%;Ye 等[17]对不锈钢钢管混凝土偏心受拉构件的力学行为进行了实验研究,发现了混凝土填充体与外不锈钢管有效配合,可使其抗拉强度比相应的空心不锈钢管提高5%~10%;Li 等[18]对于双层钢管混凝土构件进行了偏心拉伸试验,发现试件的初始刚度相对于空心钢管有较大提高,极限抗拉强度随偏心量的增大而减小。通过有关学者关于各型钢管混凝土的拉伸试验研究,可以得出,混凝土填充体对于提高钢管的抗拉强度有重要作用,但对于钢管延性、断裂能的分析则少见报道。

本研究对薄壁圆管进行了单轴拉伸断裂试验,获得了不同内部支撑和加载速率工况下试件的名义极限抗拉强度、伸长量和断裂能,并与空管拉伸结果进行了对比。在此基础上,分析了柔性内部支撑与刚性内部支撑对于管材力学性能的影响,指出PU 作为内部支撑材料时,可显着提升管材的综合力学表现。

1 材料与方法

1.1 试样制备

本试验研究对象为工业用304 不锈钢(0Cr18Ni9)薄壁圆管,圆管的尺寸:圆管外径D0=30.0 mm,圆管内径d0=25.7 mm,圆管横截面面积S0=188.1 mm2。

根据ISO 6892-1:2019《Metallic materials—Tensile testing》和GB/T 228.1—2021《金属材料拉伸试验第1 部分:室温试验方法》,确定试件原始标距,得

取L0=80 mm。

确定试件平行长度,得

取Lc=95 mm。

由试验机夹具尺寸,确定夹持长度:Lh=60 mm。

由Lc和Lh确定试件总长度Lt,得

为防止夹持时圆管端部发生变形,使用Q235 圆钢作为夹持端的内部支撑。夹持端塞头长度Lb=60 mm,同时为避免焊接带来的残余应力,使用金属黏接剂将圆管内壁与塞头外壁粘接。

依据上述尺寸及要求制作的304 不锈钢薄壁圆管标准试件,如图1 所示。

图1 薄壁圆管标准试件

本研究共5 种工况,1 种为空管(Empty),4 种为有填充工况。4 种支撑材料分别为聚氨酯(PU)、聚四氟乙烯(PTFE)、ABS 工程塑料(ABS)、Q235 圆钢,均为直径25 mm、长度95 mm 的棒材。支撑材料与304 薄壁圆管内壁及端部塞头不采用任何黏结方式。5 种内部支撑工况及其实测弹性模量Ε、密度ρ 如图2 所示。

图2 内部支撑工况图

1.2 加载方法

1)参考标准:ISO 6892-1:2019和GB/T 228.1—2021。

2)加载设备:120 mm·min-1以下加载速率使用深圳万测100 吨级HUT106D 试验机,120 mm/min 以上加载速率使用w+b LFV-1000KN 型试验机。

3)加载速率:设置了5档加载速率,分别为2、3、15、75和120 mm·min-1,并对部分试件设置了0.6~3 000 mm·min-1的加载速率,实现了10-4~10-1/s量级的准静态应变率。

4)采样频率:加载速率在120 mm·min-1以下时,采样频率为10 Hz;加载速率在120 mm·min-1以上时,采样频率为200 Hz。

1.3 试验步骤

1)标定试验机:通过一组圆钢试件的弹性拉伸试验,发现试验机自身系统的位移和试验机拉力有较好的线性关系,并且线性关系的重复性良好。在位移数据处理过程中,扣除了拉力造成的试验机系统位移。经以上标定过程,得到的位移值更接近试件的真实伸长量。

2)拉伸前对试样和夹具清洗去油,防止拉伸过程中试样与夹具滑脱。

3)安装试件,按照方案既定的加载速率拉伸至断裂。

4)记录试验数据,并运用Origin 数据处理软件进行数据处理。

2 结果与分析

2.1 薄壁圆管标准试件拉伸试验结果

为研究填充材料对薄壁圆管拉伸力学性能的影响,基于110 根试件的拉伸试验,获得了5 种填充工况、5 档加载速率(2、3、15、75、120 mm·min-1)下试件的力学性能表现,分析了有内部支撑试件的名义极限抗拉强度、伸长量、断裂能3 个方面相对于空管试件的增幅。统计结果见表1—3。

表1 极限抗拉强度试验结果

表2 伸长量试验结果

表3 断裂能试验结果

2.2 填充材料对薄壁圆管拉伸性能的影响

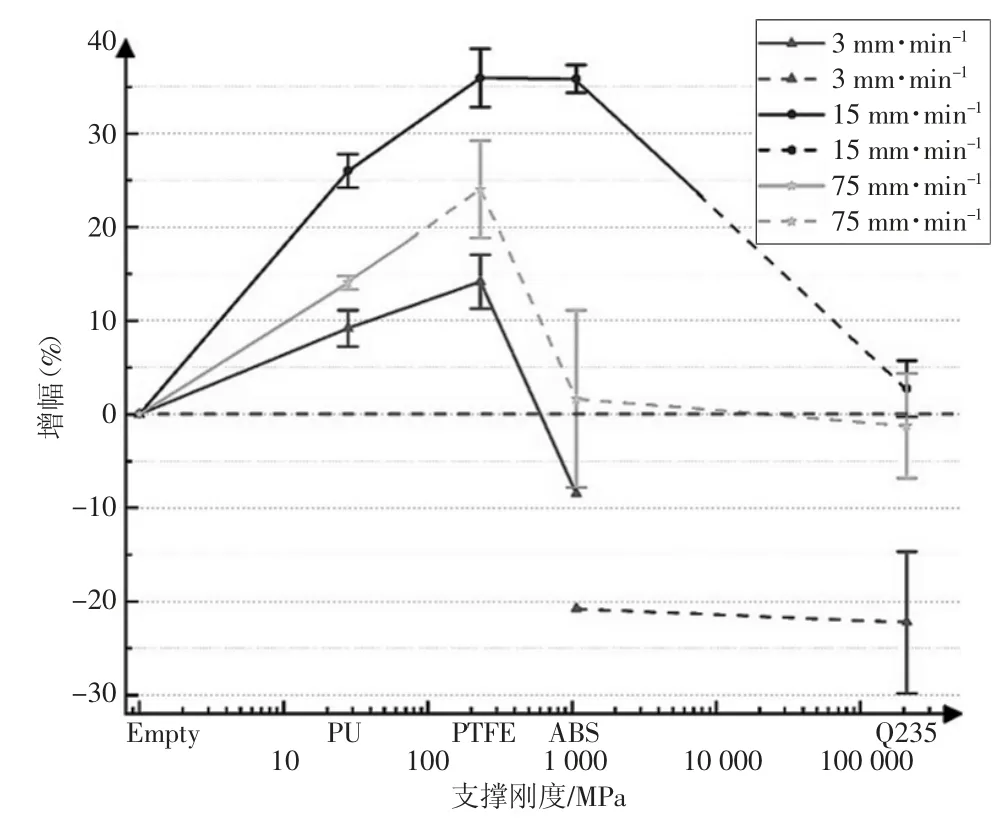

为定量地分析支撑刚度对于薄壁圆管力学性能增幅的影响规律,基于表1—3 中的试验数据,笔者绘制了不同内部支撑下试样的极限强度、伸长量、断裂能相对于空管的增幅曲线,如图3—5 所示。图中实线代表管段中间断裂模式,虚线代表靠近夹持侧断裂模式。

图5 断裂能增幅的变化曲线图

图3—5 表明:①随支撑刚度的增大,极限强度先增大后减小,断裂模式转变后,极限强度仍有一定的提升。②随支撑刚度的增大,伸长量和断裂能均呈先增大后减小趋势。③当支撑刚度达到500~1 000 MPa 时,管材伸长量开始出现负增幅,支撑刚度越大,减小趋势越明显;受此影响,断裂能增长趋势也发生逆转。④当加载速率为15 mm·min-1时,管材力学性能提升幅度最大。管段中间断裂模式情况下,极限强度最大增幅10.81%(PTFE),伸长量最大增幅24.56%(ABS),断裂能最大增幅35.94%(PTFE)。

2.3 柔性填充材料的综合对比分析

内部刚性支撑(Q235圆钢)情况下,断裂模式均为夹持侧断裂,名义极限抗拉强度提高5.51%(2 mm·min-1)~15.18%(15mm·min-1),伸长量增幅为-25.3%(3mm·min-1)~6.41%(15mm·min-1),断裂能增幅为-22.23%(3mm·min-1)~2.73%(15 mm·min-1)。试验结果表明,刚性支撑可以明显提高管材构件的极限承载能力,但是对延伸率有非常不利的影响,从而导致断裂能较大幅度的降低,严重影响管材构件在极限工况下的断裂韧性。当加载速率为15 mm·min-1时,所有支撑情况都表现最优,3 种支撑材料的物理力学参数及不同工况下的力学性能最大增幅见表4。

表4 3 种内部支撑材料的综合对比分析

由表4 可知:ABS 和PTFE 在理想加载速率下对薄壁圆管力学表现的提升最为显着,其断裂能增幅均超过了35%,同样加载速率下PU 的表现稍差,断裂能增幅为26.01%。PTFE 密度较大且成本较高;ABS 密度最小,但经济性差;PU 密度较小,仅为PTFE 的1/2,单位体积价格约为PTFE 和ABS 的1/3;除此之外,PU 变形能力强,弹性范围宽,不会因为变形过大而断裂,能保持失效管材构件的完整性。

综上,本试验中的3 种柔性内部支撑材料,PU 的综合效能最佳。

3 讨论

关于预设内部填充管材的研究主要集中在钢管混凝土的拉伸力学性能试验研究,但关于柔性填充材料对于管材力学性能的影响分析少见报道。本文试验研究发现:柔性填充材料能够使管材的极限强度、延性和断裂能得到较大幅度的提升,改善了构件的断裂韧性。

3.1 填充材料对管材力学性能影响的对比分析

相关研究[15-18]表明,在特定的加载速率下支撑效应有助于管材抗拉强度和刚度的提升,但均没有涉及管材延性和断裂能的分析。表5 总结了主要参考文献中的试验工况和力学性能增幅的表现,并与本文中PU作为支撑材料时管材力学性能的表现进行了对比。

PU 与混凝土的对比分析如下。

1)根据文献[15-18]管材构件的拉伸性能研究,空心钢管填充混凝土可使极限承载力提升5%~11%,本文研究表明,使用PU 填充可以使管材极限承载力提高8.12%。使用柔性支撑可达到与使用刚性支撑基本相当的增强效果。

2)使用以PU 为代表的柔性支撑时,在提高极限承载力的同时,可以显着提高管材构件的极限变形能力;在15 mm·min-1加载速率下,可使管材的伸长量提高18.78%;管材断裂能提升26.01%;使用刚性支撑(Q235 圆钢)时,管材断裂能增幅为-22.23%~2.73%,只有在最理想加载速率(15 mm·min-1)下,极限承载力的增加才能勉强弥补延伸率带来的不利影响,大多数情况下,断裂能大幅降低。混凝土的弹性模量一般为25~40 GPa,且变形能力较弱,其作用接近刚性支撑工况,对管材构件韧性应有不利影响。

3)从重量方面看,PU 的密度不足混凝土的1/2,更有利于结构的轻量化设计;从施工工艺方面看,PU 填充操作简便,无需养护,适用于装配式钢管组合结构;而钢管混凝土结构有较长的养护龄期,且加工制造复杂,对于场地、设备的要求较高,综合成本较高。

本研究提出的一种“管材+柔性填充材料”结构,对于管材的拉伸极限力学性能和断裂韧性提升显着,且装配便捷,重量和成本增加不多,非常适合装配式钢管组合结构,具有高韧性、简捷性、轻量化和经济性等特点。

3.2 应用与启示

由于内部材料的支撑作用,一方面提高圆管的承载力,另一方面使得圆管的延性和断裂能得到大幅度改善。二者的组合有效地弥补了受拉管材力学性能的不足,以非常有限成本、重量的增加,充分发掘了管材力学性能的潜能,成为一种有效的结构形式,这种结构形式在工程上有很广阔的应用前景。

本次试验研究也引出了几个方面的问题,值得研究人员进一步关注。

1)试验中仅对一种规格的304 不锈钢管材进行了试验研究,没有考虑管材的材质、长径比、厚径比的影响。

2)本次试验重点研究了内部填充材料对于管材拉伸力学性能的影响,但对于弯曲、拉扭、冲击等复杂受力工况下管材力学性能的改善,还有待进一步研究。

3)通过4 种支撑材料的对比,前文得出了PU 的综合效能最佳,但PU 的价格仍较高。寻找弹性模量合适且价格低廉的内部支撑材料,进一步降低制造成本,降低结构自重,实现内部支撑结构产业化的问题,也是值得研究人员关注的方向。

4)使用技术手段使支撑材料与薄壁圆管内壁之间形成有效黏结时,两者协同工作,其力学性能提升幅度将更大,这是下一步的潜在研究方向。

4 结论

本文通过试验研究了具有不同弹性模量填充材料的薄壁圆管的极限拉伸力学性能。根据试验结果和分析,可以得出以下结论。

1)由于内部填充材料的支撑作用,限制了圆管在拉伸时向对称轴的横向颈缩,显着提高了被测试件的极限抗拉承载力、伸长量和断裂能。柔性内部支撑和薄壁受拉管材形成一种高效的组合结构。当加载速率为15 mm·min-1,断裂模式为中间断裂模式时,管材极限抗拉强度最大增幅为10.81%(填充PTFE),伸长量最大增幅为24.56%(填充ABS),断裂能最大增幅为35.94%(填充PTFE)。

2)柔性支撑材料能够显着改善管材极限拉伸力学性能。本研究中试验的3 种柔性内部支撑材料,PU的综合效能最佳。使用PU 作为内部支撑时,在重量、成本不显着增加的情况下,对应15 mm·min-1加载速率的名义极限抗拉强度、伸长量、断裂能分别最大提升8.12%、18.78%、26.01%。

3)轻质柔性内部支撑相对于笨重的钢管混凝土,具有显着的轻量化和施工便捷性优势,尤其适用于装配式组合钢管结构。本文的研究为改善钢管组合结构在极限状态下的综合表现提供了新的技术路径,对于提高结构设计安全性、节约工程建设成本具有重要意义。