高佳麒 刘静 王春月 王媛媛 陈兴明

基金项目:国家重点研发计划(2021YFB3400404)

第一作者简介:高佳麒(1998-),男,助理工程师。研究方向为非标设计。

DOI:10.19981/j.CN23-1581/G3.2024.15.003

摘 要:直升机市场的不断发展,对与直升机尾传动轴相配套的深沟球轴承的性能和可靠性提出更高的要求。为了对某款直升机尾传动轴所使用的深沟球轴承进行寿命和可靠性试验,现设计一款尾传动轴轴承性能试验机,使用变频器控制电机改变试验轴承转速,使用弹簧加载系统和丝杠螺母加载系统来模拟轴承在实际工作过程中的受载情况,通过温度传感器和振动传感器测量轴承运转状态。经过多个型号轴承的载荷谱试验后,证明该试验机运行稳定可靠,能够满足设计要求,可用于直升机尾传动轴轴承的试验研究。

关键词:尾传动轴轴承;试验机;设计;振动;性能试验

中图分类号:TH89 文献标志码:A 文章编号:2095-2945(2024)15-0013-04

Abstract: The continuous development of the helicopter market has posed higher requirements for the performance and reliability of the deep groove ball bearing matched with the helicopter tail drive shaft. In order to test the life and reliability of the deep groove ball bearing used in the tail drive shaft of a certain helicopter, a performance testing machine for the tail drive shaft bearing is designed, and the frequency converter is used to control the motor to change the speed of the test bearing. The spring loading system and screw nut loading system are used to simulate the load of the bearing in the actual working process, and the running state of the bearing is measured by temperature sensor and vibration sensor. Through the load spectrum tests of several types of bearings, it is proved that the testing machine runs stably and reliably, can meet the design requirements, and can be used for the experimental study of helicopter tail drive shaft bearings.

Keywords: tail drive shaft bearing; testing machine; design; vibration; performance test

我国国土面积庞大,人口密集度高,虽然公路、铁路等多种交通方式总长度位于世界前列,但仍旧难以满足运输要求。充分利用空间资源,发展相对快捷的空中交通刻不容缓。直升机由于可以低空、低速悬停,因垂直起降、悬停需要的场地空间小等优点而被广泛应用于观光旅游、救援、消防、通信、农业和商务运输等多个行业。

虽然直升机市场庞大,但直升机相关技术的落后和市场意识薄弱,中航直升机股份有限公司是国产直升机的唯一制造商,在民用市场份额仅占4%。近年来,我国政府也加强对民用直升机产业的重视[1],在全国各地鼓励通航产业建设。目前,政府逐步放开对低空空域的管制。民用直升机产业发展的限制越来越少,预计未来民用直升机国产化趋势将越来越明显。

1 尾传动轴轴承简介

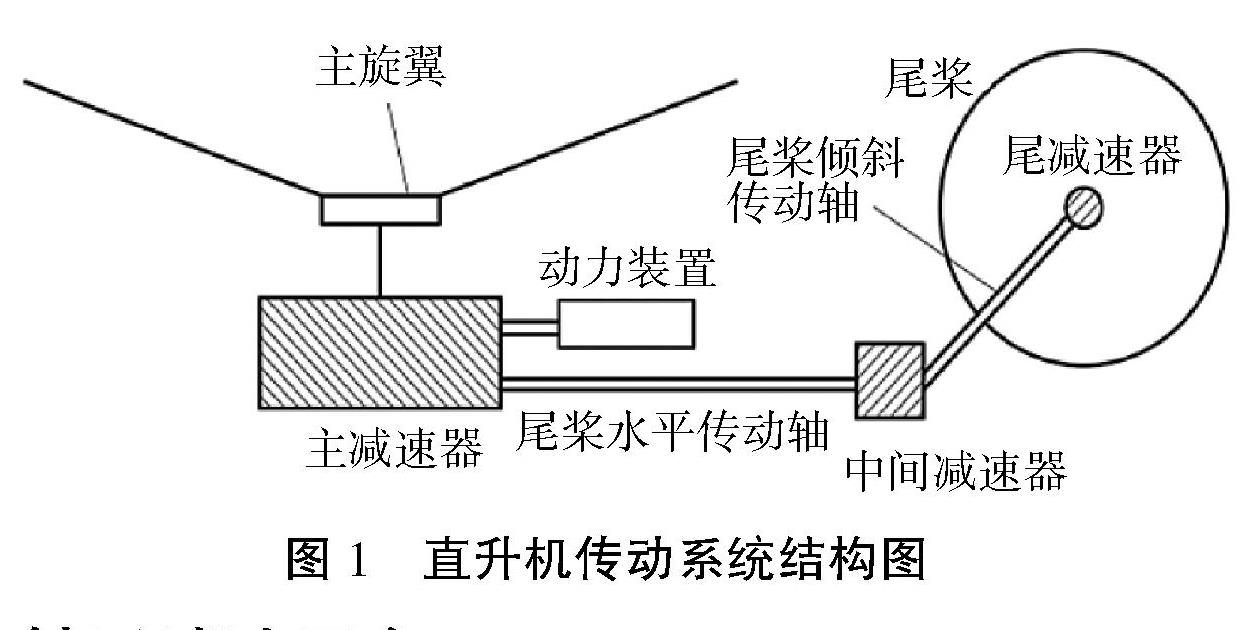

直升机尾传动轴位于主减速器和尾减速器之间,将主减速器的扭矩传递给尾浆,带动尾桨旋转。直升机传动系统结构如图1所示。由于尾传动轴为高速旋转部件,且需要长时间连续工作,对与之相配套的尾传动轴轴承的使用寿命和性能有着极高的要求。深沟球轴承由于摩擦力矩小、噪音低、高转速时性能好[2],在承受径向力的同时能承受一定的轴向力,因此常常被选用为尾传动轴轴承。

在直升机的结构设计中,主减速器和尾减速器的传动距离长、传动级数多、传动效率高。与其他的传动系统相比,在制造、配合、安装和维修过程中有着更加严格的标准和要求。许多厂商在轴承装机之前要求通过试验证明轴承性能和可靠性。

图1 直升机传动系统结构图

2 轴承试验平台

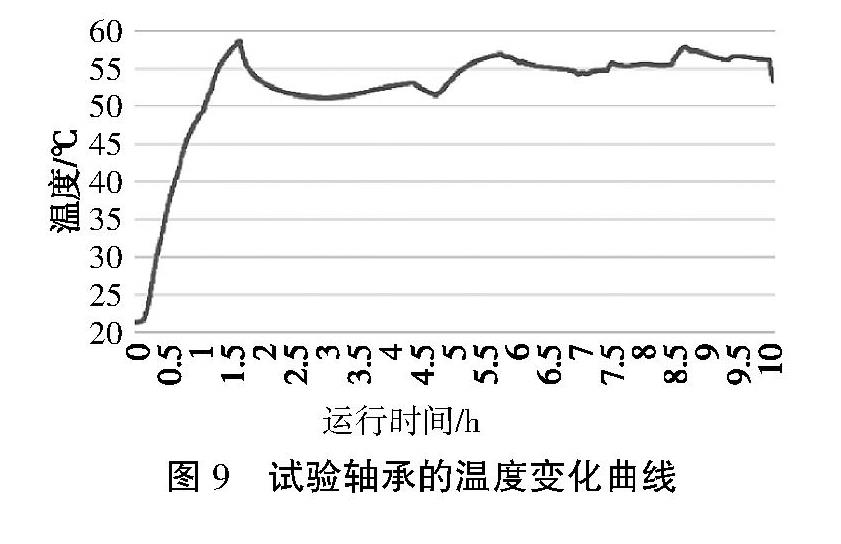

现根据试验轴承(如图2所示)在实际工况中的安装方式、受载、润滑条件和转速等条件来研制试验机,对轴承进行性能试验和耐久性试验[3]。

图2 试验轴承

2.1 试验平台主要参数

尾传动轴轴承试验机的主要结构如图3所示,主要参数见表1,测量项目及精度见表2。

注:1为轴向加载装置;2为径向加载装置;3为试验轴系;4为驱动电机;5为床身。

图3试验平台主体结构图

该试验装置主要由床身、加载系统、试验轴系统、驱动系统和测控系统组成。试验装置主体采用剖分式结构,便于做各种型号的轴承试验。采用卧式平台通过地脚螺栓固定在地面上,减少试验过程中产生的振动。床身上设有滑轨,可以通过滑轨来调整箱体和驱动电机的位置[4]。

表1试验平台主要性能参数

表2试验平台测量项目及精度

2.2轴承试验组件

轴承试验组件是整个试验机的核心部分,其结构如图4所示,主要由试验主轴、试验轴承、陪试轴承、箱体、振动传感器和温度传感器等组成。

试验轴承安装在试验主轴的悬臂处与轴小间隙配合,2套陪试轴承与轴小间隙配合。直升机尾传动轴在设计过程中对轴的重量有着严格要求,由于直升机自身的结构限制,尾传动轴通常会做成薄壁圆筒的形式,并且轴的实际转速接近临界转速[5]。为了减少轴的振动对轴承的影响,轴与内圈在装配过程中通常会安装橡胶圈来减少横向位移和振动。试验大纲要求试验过程中轴的轴向跳动和径向跳动不大于0.01 mm,为了减少主轴跳动对轴承试验的影响,将主轴设计成轴径较大的实心轴。加工过程中做调质处理,可以提高主轴的综合力学性能,并在安装轴承处进行局部G42的热处理,终加工前进行液氮处理,加工完成后做动平衡。在轴和轴承的装配过程中,对轴进行液氮处理,使其尺寸缩小后进行装配,以取得相应的过盈量。

2.3轴承驱动方式

试验轴承载荷谱要求转速为0~5 000 r/min,为了留有足够的余量和考虑到未来会做其他型号轴承的载荷谱试验,暂时选定驱动电机的最高转速为8 000 r/min。试验过程中驱动电机为试验轴系提供动力,电机通过联轴器和试验主轴轴系联接,测控系统通过变频器调节电机电源频率来控制主电机转速。驱动电机的选型需要计算系统的摩擦力矩。

本次试验轴承和陪试轴承采用脂润滑。润滑脂填充量:轴承内部空间30%左右。试验主体总的摩擦力矩主要包括试验轴承摩擦力矩、2套陪试轴承的摩擦力矩。根据轴承类型和润滑方式选择摩擦力矩的计算公式并计算系统总的摩擦力矩。

最终确定设备为高转速、低扭矩、小功率和低惯量的机械模型,根据设备需求和节能原则选定的伺服电动机功率为5.5 kW,额定转矩为17.5 N·m,额定转速为2 000 r/min,最高转速为8 000 r/min,能够满足试验要求。

2.4 轴承加载方式

针对试验轴承只承受较小的轴向且载荷变化平稳的情况,利用轴端弹簧加载系统进行加载,弹簧加载系统的结构图如图5所示。弹簧加载系统相比于液压加载系统和气动加载系统制造工艺简单、造价低,极大降低了制造和试验成本。弹簧在受载时产生弹性形变,将弹性势能转化为机械能,同时弹簧能够吸收振动和沖击能量,储存及输出能量。试验过程中通过专用扳手扳动加力螺杆旋转,连接套带动加载弹簧拉伸,产生的加载值通过拉力传感器读出。

2.5 电气测控系统

软件采用统一标准:计算机操作系统选用Windows操作系统,测控系统软件开发工具上位机PXI选用LabVIEW,应用软件采用结构化设计,模块化编程,具有较强的可读性和可移植性。控制系统具有自动控制和手动控制2种控制方式,两者之间能够快速无扰动地进行切换[6]。

注:1为床身;2为垫板;3为支架;4为导向杆;5为加力螺杆;6为连接套;7为加载弹簧;8为锥套;9为拉力传感器;10为螺杆。

图5弹簧加载系统

试验数据的采集由工控机控制自动进行,数据采集的时间间隔可根据试验要求进行调整。测控系统能按要求对试验测试数据自动进行采集、显示、存储,且数据采集准确、显示稳定,采集的数据可以以表格的形式打印输出,电气测控系统界面如图6所示。

3装机试验

对某型号的直升机尾传动轴轴承进行装机试验,该试验件为脂润滑的密封深沟球轴承。试验平台主体部分如图7所示。

耐久性试验是试验轴承在某一载荷和转速下持续长时间运转,通过高频率的采集温度和振动等数据来判断试验轴承是否会出现异常现象。此次耐久性试验设置为每1分钟采集一次试验数据。此次试验共10个循环,本次选取的是从开机到第一个循环结束的数据生成的振动曲线图和温度曲线图。每个循环持续时间10 h,共采集了540组数据。

图7试验平台主体部分

从图8试验轴承的振动曲线中可以看出,轴承振动最小值为11.3 m/s2,振动最大值为12.6 m/s2。试验开始后随时间波动但总体逐渐趋于平稳,且振动值始终在试验要求范围之内。

图8试验轴承的振动曲线

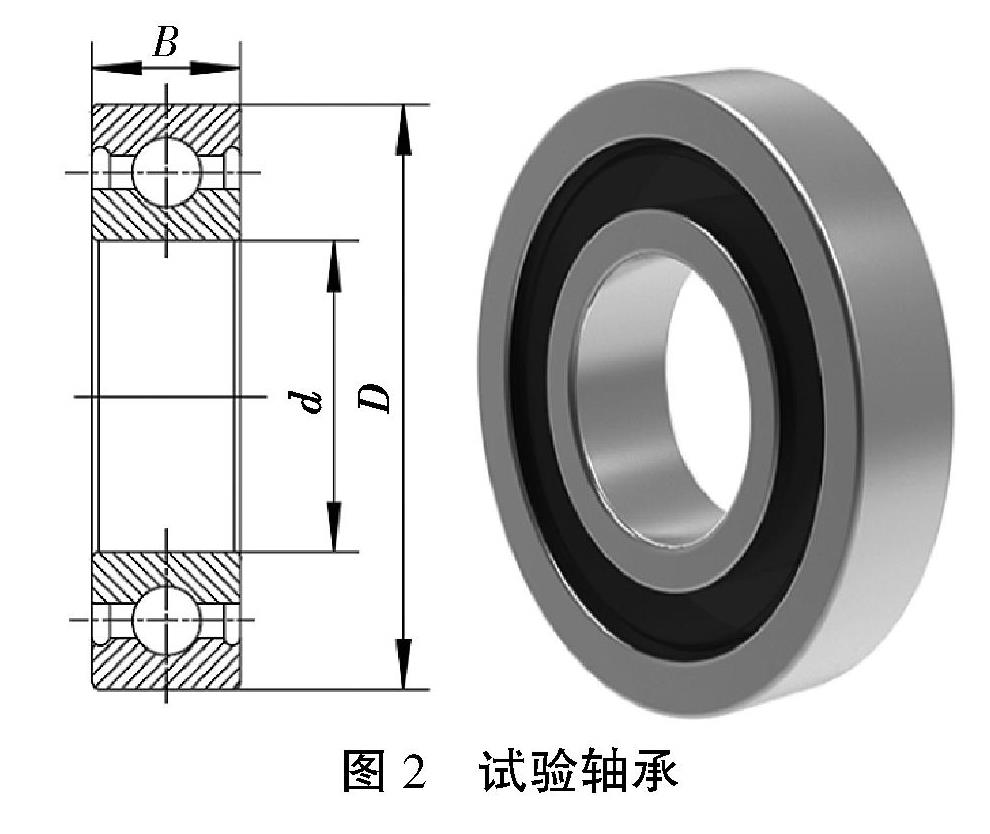

从图9试验轴承的温度变化曲线可以看出,试验轴承温度随时间逐渐升高直到出现最高温度56.75 ℃后趋于平稳。试验过程中室温为23.36 ℃,试验轴承最大温升为33.39 ℃。最大温升符合试验要求。

图9试验轴承的温度变化曲线

4结束语

通过对试验过程中轴承温度和振动数据的检测可以得知,本次试验方案和试验技术可行,轴承的振动值和温度始终在试验要求范围之内,试验机驱动系统能够按照试验方案完成启停和转速控制,数据采集系统能够及时准确地记录试验过程中温度、振动等参数。试验轴承疲劳剥落等异常现象,试验方案和试验数据已经交付给生产厂家,试验结论已经获得厂家和用户认可。该次试验的成功可以为相关轴承的设计、工艺和后续的失效分析提供判定依据,也可以为以后相似轴承的试验提供参考。

参考文献:

[1] 于夕朦,付浩,孙培德.直升机行业研究报告:国内市场需求逐步释放,发展前景广阔[R].长城证券,2023.

[2] 邓四二,贾群义,薛进学.滚动轴承设计原理[M].北京:中国标准出版社,2014.

[3] 周有华,陈林元,郭希,等.密封轴承性能试验机的定型设计[J].轴承,1996(2):38-42,47.

[4] 刘苏亚.轴承试验机及试验技术[J].轴承,2011(8):55-59.

[5] 马伟,庄树明,孙勇,等.轴承试验技术及试验机[J].工程与试验,2022,62(2):71-74,113.

[6] 范红伟,艾青牧,李家新,等.基于VB语言的航空发动机深沟球轴承参数化结构设计[J].机械,2020,47(10):34-40.