李桂金

(江西科技学院机械工程学院,南昌 330098)

0 引言

SiCp/Al复合材料因其优异的力学性能而在航空航天等领域广泛应用[1-2],也因其难加工性限制了发展应用。因此,许多学者致力于研究SiCp/Al复合材料的切削过程。KISHAWY等[3]采用正交方法,研究了切削参数对切削力的影响规律;PRAMANIK和ZHANG[4]通过车削试验分析了SiCp/Al复合材料的切削机理;EI-GALLAB 和 SKLAD[5]研究了三种刀具前角对 SiCp/Al复合材料的切削影响;KILICKAP 等[6]利用车削试验,研究了SiCp/Al复合材料的表面质量;JOSH等[7]分析了SiC颗粒的体积分数对切屑形成的影响;DAVIM[8]探讨了切削速度、进给速率等对SiCp/Al复合材料加工的影响;DANDEKAR 和 SHIN[9]通过一种多尺度建模的方法分析了颗粒分布对切屑形成、颗粒间剪切带的影响;王阳俊[10]探讨了高体积分数比SiCp/Al复合材料在高速切削下加工表面缺陷的形成机制;黄树涛等[11]研究了高速切削 SiCp/Al复合材料中切削用量对边界损伤的影响规律;刘闯等[12]则仿真分析了高速铣削SiCp/Al复合材料的温度场、切屑形状及切削参数对切削力的影响。

以上研究大部分侧重于实验,在一定程度上揭示了材料的切削机理和刀具磨损现象。本文基于SiC颗粒和Al基微观结构,采用数值模拟,建立SiCp/Al复合材料微观有限元动态切削仿真模型,预测其切削过程中的切削力、切屑形态,并探讨了SiC颗粒分布方式,颗粒尺寸和刀具圆弧半径对切削力的影响。

1 SiCp/Al复合材料有限元切削仿真

1.1 有限元切削模型的建立

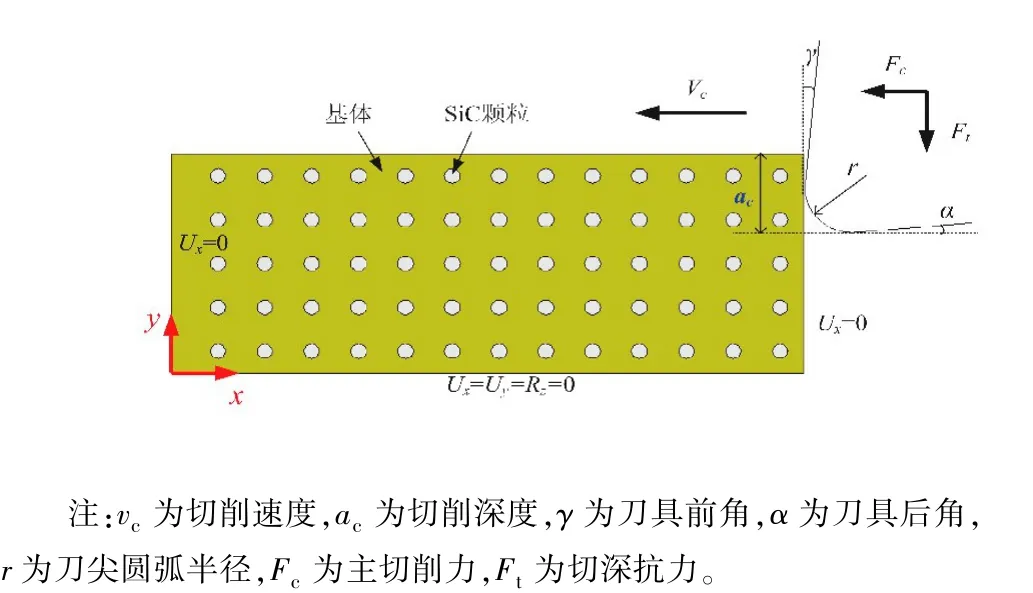

基于两种不同材料属性的微观结构(即基体和SiC颗粒),建立了SiCp/Al复合材料二维有限元切削力学模型,如图1所示。考虑切削过程具有大应变、非线性的特征,采用ABAQUS/Explicit模块进行有限元的切削仿真。模型中单元采用四节点缩减应变单元(CPE4R)和自动沙漏控制,模型的尺寸为1 mm×0.5 mm。刀具设定为刚体,在仿真过程中给予x方向上的载荷。设置模型底部为固定约束(Ux=Uy=Rz=0),模型左右两侧为x方向的位移约束(Ux=0)。基于罚函数的原理,定义刀具与工件之间的接触,并基体和SiC颗粒之间定义自接触,以避免单元在切削过程中互相渗透。同时,采用库仑摩擦定律描述模型中刀具与工件的摩擦作用,摩擦因数为0.45。仿真所用的两种材料性能参数[2,13]见表 1。

图1 SiCp/Al复合材料正交切削模型Fig.1 Orthogonal cutting model of Al/SiCpcomposites

表1 切削仿真中所用材料的性能参数[2,13]Tab.1 Properties of material used in the cutting simulation

1.2 材料本构模型及失效分离准则

考虑到SiC颗粒在切削仿真中很难变形,因此只设置其材料性能,材料模型为σ=Eε。Al是弹塑性材料,采用 Johnson-Cook本构方程[14]对其进行定义:

式中,A为材料在准静态下的屈服强度,B和n为应变硬化的影响系数,C为应变率敏感指数;m为温度软化系数;εpl为等效塑性应变;εpl为等效塑性应变率;ε0为准静态参考应变率;Tm为材料的熔点温度;Tr为材料所处环境温度。采用Johnson-Cook剪切失效准则[14]来反映切屑与工件的失效分离情况,具体表达式为

式中,为等效塑性应变增量,为当前条件下的失效应变。当材料失效参数ω超过1时,材料发生失效并删除相关单元。可由下式确定:

式中,d1~d5为失效参数,是在≤转变温度的情况下测得的;p/q为无量纲偏压应力比(p为压应力,q为Miss应力),仿真所用的材料参数和失效参数[13]见表2。

表 2 Al1100 基体的 Johnson⁃Cook 参数[13]Tab.2 Material parameters of Al1100 used in Johnson⁃Cook model

2 结果分析

2.1 切削力验证

仿真分析中所用的加工参数如表3所示。

表3 切削仿真中所用的加工参数Tab.3 Processing parameters used in the cutting simulation

为验证模型的准确性,采用与实验[13]相同的切削条件(方案1)模拟SiCp/Al复合材料的切削过程。图2为SiCp/Al复合材料切削时主切削力Fc仿真值与实验值的比较。由图2(a)可知,在切削初始阶段Fc线性增加,当进入稳定切削状态后,Fc存在一定范围的波动。这是由于在复合材料切削时,颗粒与刀具间发生不连续的相互碰撞。图2(b)为4种不同切削厚度下Fc的仿真值与实验值[13],可以看到,两者的最大误差为15.7%。由此,可以验证该有限元切削模型的正确性。利用该模型,还分析了不同颗粒直径和刀尖圆弧半径对切削力变化规律的影响。

图2 SiCp/Al复合材料主切削力仿真值与实验值[13]的比较Fig.2 Comparison of cutting force between simulation and experiment[13] in Al/SiCpcomposites machining

2.2 切屑形成机理

SiCp/Al复合材料的切屑形成过程如图3所示。在t=0.2 ms时,即刀具切入工件后基体先发生塑性变形,最大塑性应变出现在主变形区并形成第一个剪切带,如图 3(a)所示;在 t= 0.4 ms,最大塑性应变出现在SiC颗粒与基体间的界面,颗粒出现明显的应力集中,但不会破碎,而基体发生剪切滑移,如图3(b)所示;随着刀具进一步进给(t=0.8 ms),未破碎的SiC颗粒慢慢聚集在刀尖处并有孔隙生成,颗粒周围的基体材料则发生失效撕裂,使得剪切带上的各段微裂纹连接成一体,最终形成含有SiC颗粒的锯齿状切屑,如图3(c)所示。 对比实验测得的切屑形貌[13],仿真和实验切屑都能明显观察到锯齿状切屑。

图3 SiCp/Al复合材料的切屑形成过程Fig.3 Process of chip formation during cutting of Al/SiCpcomposites

2.3 颗粒分布形式的仿真分析

实际上,SiC颗粒在基体中的分布不一定会遵从均匀分布的方式。图4为不同SiC颗粒分布方式的仿真分析。其中,颗粒均匀分布的切削过程较为平稳,产生的锯齿状切屑比较均匀,尺寸也较小;颗粒随机分布的切削过程较不平稳,形成的切屑较大且锯齿状不明显;而随机带团簇分布的仿真中,由于基体材料易在颗粒团簇处断裂,因此其切削过程最不平稳,形成的切屑差异最明显。同时,不同的颗粒分布方式对切削力的影响不同,如图4(d)所示。其中,随机带团簇分布的切削仿真产生了最大的切削力,而随机分布的切削力最小。这说明,颗粒的团簇不利于SiCp/Al复合材料的切削加工。

图4 不同颗粒分布方式的仿真分析Fig.4 Simulated analysis of different particle distributions

2.4 加工参数对切削力的影响

图5 (a)为颗粒均匀分布条件下颗粒直径对切削力变化规律的影响。可以看出,在10~20 μm,切削力随着颗粒直径的增加而减小。分析发现,在颗粒体积分数比一定的情况下,颗粒直径的增大使得切屑更易出现断屑,减小了切屑与刀具的作用,导致了切削力下降。图5(b)为颗粒均布条件下刀尖圆弧半径对切削力变化规律的影响。可以看到,切削力随着刀尖圆弧半径的增加而增加。这是因为刀尖圆弧半径越大,其对材料的挤压作用越大,说明大的刀尖圆弧半径不利于SiCp/Al复合材料的切削。

图5 不同加工工艺参数对切削力的影响Fig.5 Effect of processing parameters on the cutting force

3 结论

(1)建立了SiCp/Al复合材料二维动态有限元切削模型,该模型能很好的模拟复合材料的切削过程;分析了SiCp/Al复合材料的材料去除过程,得到的仿真切屑与实验结果基本一致。

(2)模拟了3种不同SiC颗粒分布形式的切屑和切削力,得到均匀分布产生的锯齿状切屑比较均匀;颗粒随机分布形成的切屑较大且锯齿状不明显;随机带团簇分布产生的切屑形状差异最明显。对比3种颗粒分布的切削力发现,随机带团簇分布的切削力最大,说明颗粒形成团簇不利于复合材料加工。

(3)通过加工工艺参数对切削力的影响分析发现,切削力随着刀尖圆弧半径的增大而增大,相反,切削力随颗粒直径的增大而减小。

[1]王进峰,储开宇,赵久兰,等.SiCp/Al复合材料切削仿真及实验研究[J].人工晶体学报,2016,45(7):1756-1764.

[2]戴志成,常国瑞,周丽.SiCp/Al复合材料钻削加工棱边缺陷影响因素的研究[J].工具技术,2016,50(4):50-54.

[3] KISHAWY H A,KANNAN S,BALAZINSKI M.An en⁃ergy based analytical force model for orthogonal cutting of metal matrix composites[J].CIRP Annals Manufacturing Technology,2004, 53(1): 91-94.

[4] PRAMANIK A,ZHANG L C.Prediction of cutting forces in machining of metal matrix composites[J].International Journal of Machine Tools and Manufacture,2006,46(14):795-803.

[5] EI-GALLAB M,SKLAD M.Machining of Al/SiC partic⁃ulate metal⁃matrix composites:PartⅠ:Tool performance[J].Jour⁃nal of Materials Processing Technology,1998,83(1/3):151-158.

[6] KILICKAP E,CAKIR O,AKSOY M.Study of tool wear and surface roughness in machining of homogenized SiCprein⁃forced aluminum metal matrix composite[J].Journal of Materials Processing Technology,2005,164:862-867.

[7] JOSHI S S,RAMAKRISHNAN N,RAMAKRISHNAN P.Micro⁃structural analysis of chip formation during orthogonal ma⁃chining of Al/SiCpcomposites[ J].Journal of Engineering Materi⁃als and Technology⁃Transaction of The ASME,2001,123(3):315-321.

[8] DAVIM J P.Design of optimization of cutting parameters for turning metal matrix composites based on the orthogonal arrays[J].Journal of Materials Processing Technology,2003,132(1/3):340-344.

[9] DANDEKAR C R,SHIN Y C.Multi⁃step 3-D finite ele⁃ment modeling of subsurface damage in machining particulate re⁃inforced metal matrix composites[J].Composites:Part A.2009,40(8):1231-1239.

[10]王阳俊.SiCp/Al复合材料高速铣削表面质量及刀具磨损研究[D].哈尔滨工业大学,2012.

[11]黄树涛,王泽亮,焦可如,等.高速正交切削SiCp/Al复合材料的切屑形成及边界损伤仿真研究[J].人工晶体学报,2014,43(10):2717-2725.

[12] 刘闯,黄树涛,周丽,等.SiCp/Al复合材料高速铣削的有限元仿真研究[J].工具技术,2013,47(9):34-38.

[13] FATHIPOUR M, HAMEDI M, YOUSEFI R.Numeri⁃cal and experimental analysis of machining of Al(20vol%SiC)composite by the use of ABAQUS software[J].Materialwissen⁃schaft und Werkstofftechnik, 2013, 44(1): 14-20.

[14] Johnson G R,Cook W H.Fracture characteristics of three metals subjected to various strains, strain rates,temperatures and pressures[J].Engineering Fracture Mechanics,1985,21(1):31-48.