赵 昆 刘 沛 王立武 林志远

(西安航天动力技术研究所 西安 710025)

0 引言

氧化锆热障涂层是采用耐高温、高隔热的陶瓷材料以涂层的方式与高温合金基体相复合,降低合金表面工作温度,提高合金抗高温氧化腐蚀性能的表面热防护技术,在航空、航天、船舶、能源、兵器等领域有着广泛的应用前景。氧化锆热障涂层的原理为利用氧化锆的低热导率,实现对高温部件的隔热防护。氧化锆热障涂层一般包括粘接层和氧化锆面层。粘接层的主要作用是调整氧化锆面层与金属基体的线胀系数差异,并提升氧化锆与金属基体的粘接能力。常用的粘接层材料为镍(钴)铬铝钇合金或钼,粘接层厚度通常为0.1 mm;氧化锆面层有:普通微米氧化锆团聚粉、纳米氧化锆团聚粉、纳米氧化锆空心粉及稀土氧化锆,面层的厚度一般不超过 0.5 mm[1]。

目前氧化锆涂层已在飞行器的外防热及各类液体发动机(航空发动机、燃气轮机及液体火箭发动机)高温部件(如航空发动机燃烧室、涡轮叶片,航天液体发动机的防护罩、喷管)上得到了较为广泛的应用[2-4],但在航天固体火箭发动机领域应用很少。

针对飞行器的外防热及各类液体发动机高温部件,热障涂层工作时的环境介质主要为高温燃气,只研究涂层的隔热性能及界面的粘接性能就能够满足工程应用。如果将固体推进剂燃烧产物作为热障涂层的环境工质,不仅需要研究涂层的隔热性能和界面粘结性能,还需研究涂层在高温、高压燃气及高速粒子作用下抗高温、抗粒子冲刷和撞击的能力,即烧蚀性能。本文针对丁羟三组元固体火箭推进剂的特点,通过合理设计正交试验,开展了固体推进剂燃气工况下几种不同工艺氧化锆涂层的烧蚀、隔热性能研究工作,以期拓展热障涂层在固体火箭发动机领域的应用。

1 试验

1.1 试验方案

在某小型固体火箭发动机喷管出口加装氧化锆涂层试件,利用固体发动机工作产生的燃气冲刷氧化锆涂层试片,以模拟固体火箭发动机产生的高温燃气对氧化锆涂层的烧蚀。参加试验的固体火箭发动机均为同锅装药,推进剂性能一致。参试的发动机主要参数如下:发动机工作时间0.9 ms,推进剂为丁羟三组元复合推进剂,其铝粉含量为18wt%,燃烧室平均压强为 13.4 MPa(20℃),流量为 1.68 kg/s(20℃)。

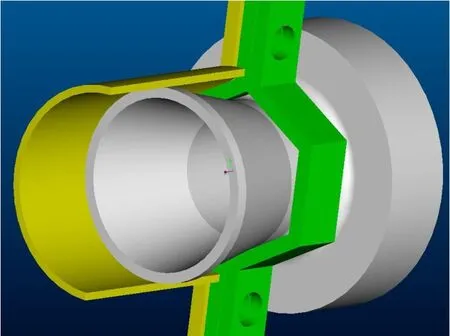

试验方案示意图见图1所示,两个半圆柱形试件通过专用工装被固定在固体火箭发动机喷管出口部位,利用发动机工作时产生的燃气进行烧蚀试验。

图1 试验方案示意图Fig.1 Schematic diagram of the test plan

通过设计不同种类试件进行对比试验。采用烧蚀厚度表征烧蚀性能以期揭示不同状态氧化锆涂层的烧蚀规律。

1.2 试样制备

1.2.1 试样材料

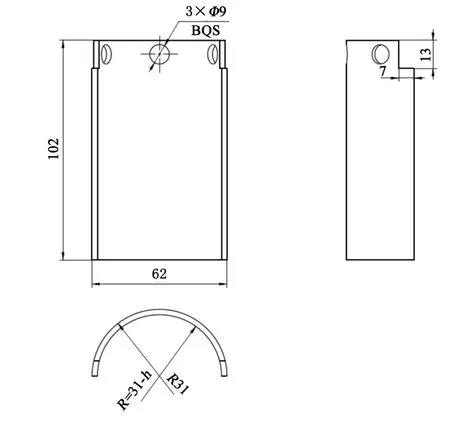

根据参试固体发动机的相关接口,设计的试件见图2。试件选用45#钢作为基体材料。涂层粘接层分别选用镍(钴)铬铝钇合金和钼;涂层面层选用两种不同工艺的材料:纳米氧化锆团聚粉、纳米氧化锆空心粉,其成分包含92wt%的氧化锆和8wt%的氧化钇[5]。

图2 试件尺寸图Fig.2 Specimen size

1.2.2 试样加工

根据设计图纸加工厚度分别为2.5、4.5 mm的基体试件。对试件进行清理后喷砂处理,采用瑞士Sul⁃zer Metco公司9M等离子喷涂系统喷涂氧化锆涂层。粘接层分别采用镍(钴)铬铝钇合金(标记为A1)和钼(标记为A2),面层依次使用纳米氧化锆团聚粉(标记为B1)和纳米氧化锆空心粉末(标记为B2)。涂层面层厚度分别为0.25、0.5 mm。根据正交试验设计的具体试件状态见表1。

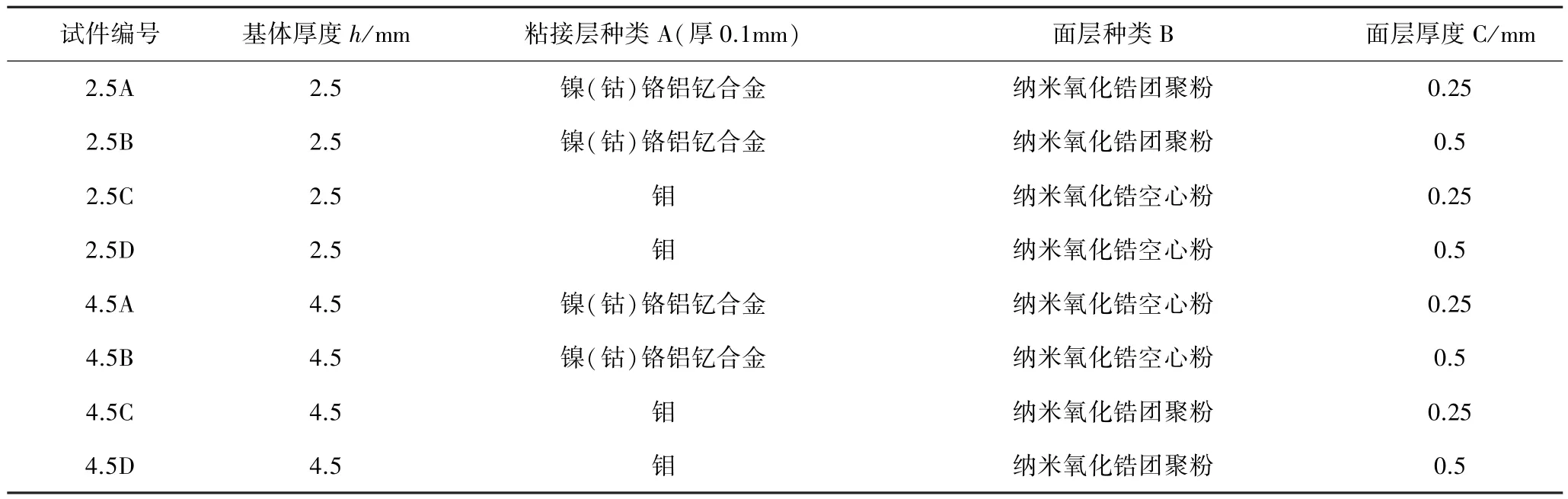

表1 试件状态Tab.1 Specimen status

1.3 试验设备

试件制备采用瑞士Sulzer Metco公司9M等离子喷涂系统进行氧化锆涂层喷涂,功率40 kW,枪距调整至 80 mm、预热温度为 200℃、送粉量 40 g/min[6]。

2 结果与分析

2.1 氧化锆涂层烧蚀性能

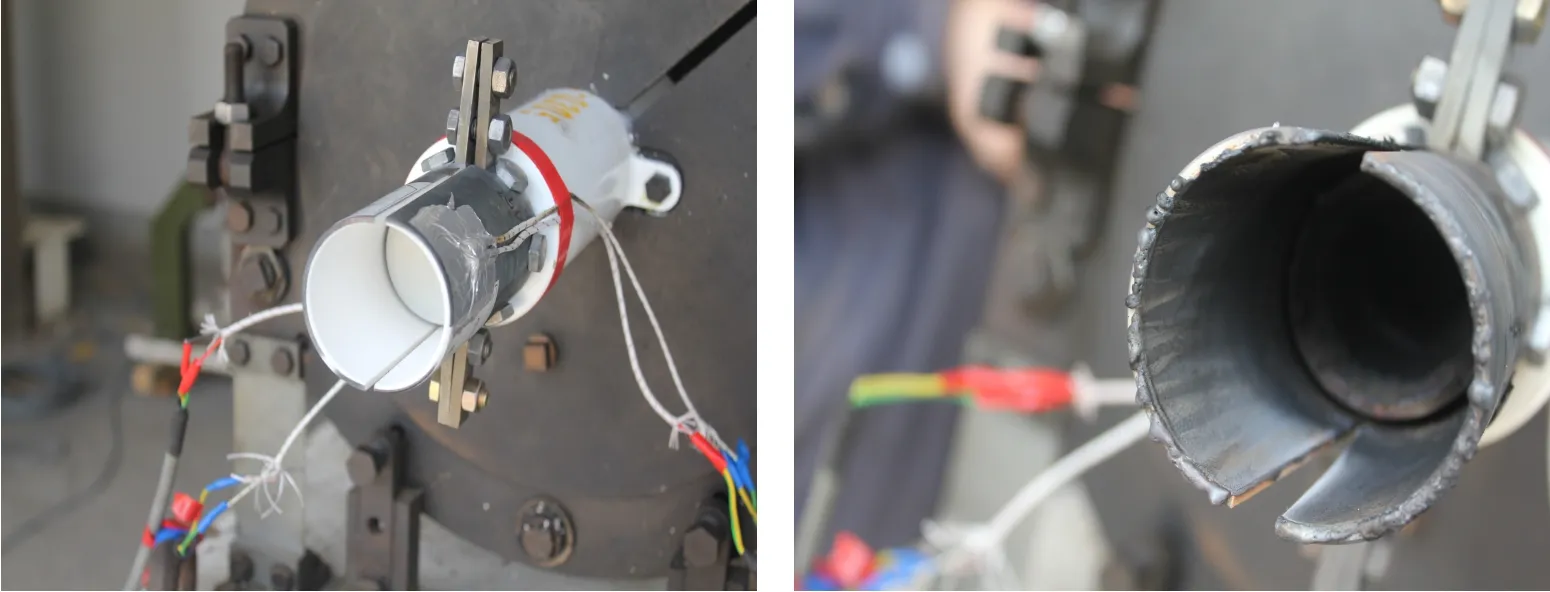

图3 热吹试验前后状态Fig.3 Before and after the test state

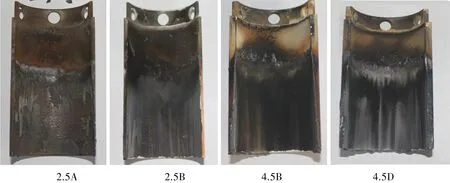

根据试验方案,本试验共完成8个不同种类的试件热吹烧蚀试验。热吹试验前后状态见图3。部分试件热吹试验后的状态见图4。通过对所有试件试验前后厚度的测量,计算出的试件烧蚀量见表2。

图4 部分试件热吹试验后状态Fig.4 States of part of the specimens after the test

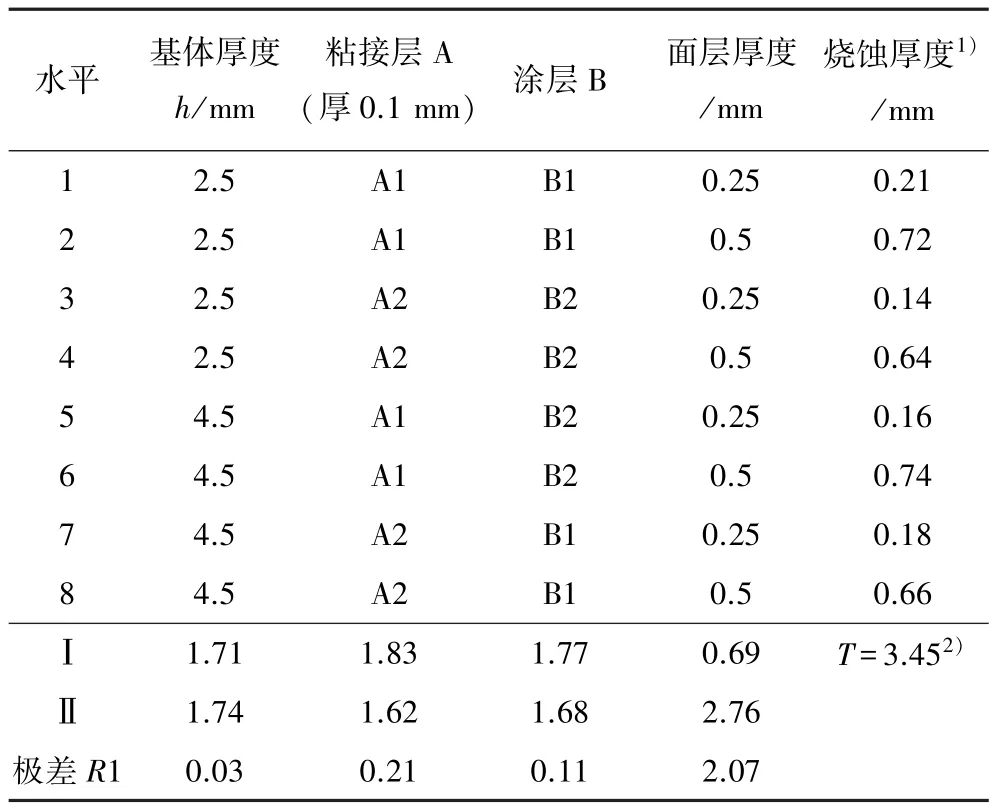

表2 基体厚度、粘接层种类、涂层种类及涂层厚度影响因素的正交烧蚀试验结果Tab.2 Orthogonal ablation test results with matrixthickness, adhesive-layer type, surface-layer type and surface-layer thickness factors

试验结果表明,影响氧化锆涂层烧蚀量的因素主次顺序依次为涂层厚度、粘接层种类、涂层种类、基体厚度。涂层厚度是影响烧蚀量的主因,涂层厚度越厚,其烧蚀量越大。首先说明氧化锆涂层抗燃气中Al2O3固体粒子冲刷的能力较弱,厚度越厚,被冲刷烧蚀掉的越多;其次,氧化锆涂层厚度越厚,涂层与基体的附着力越差,就越容易被冲刷烧蚀掉。由于粘接层的熔点高达1 350℃以上,而基体厚度引起比热容的变化较小,对粘接层附近的温度影响不在一个数量级上,因此基体厚度对氧化锆烧蚀量几乎无影响。粘接层种类与氧化锆涂层烧蚀量相关,采用钼作为粘接层的涂层烧蚀性能明显优于采用镍(钴)铬铝钇合金的。主要原因为钼的熔点(2 600℃)明显高于镍(钴)铬铝钇合金的熔点(1 350℃),高温下钼相比镍(钴)铬铝钇合金与涂层能更好粘接在一起而不被冲刷掉。涂层种类对氧化锆涂层的烧蚀性能影响较小。因为纳米氧化锆空心粉相比纳米氧化锆团聚粉对涂层的结合强度的提升不多(约10 MPa),而燃气中Al2O3粒子冲刷、击打的强度远大于氧化锆面层的结合强度。

2.2 氧化锆涂层隔热性能

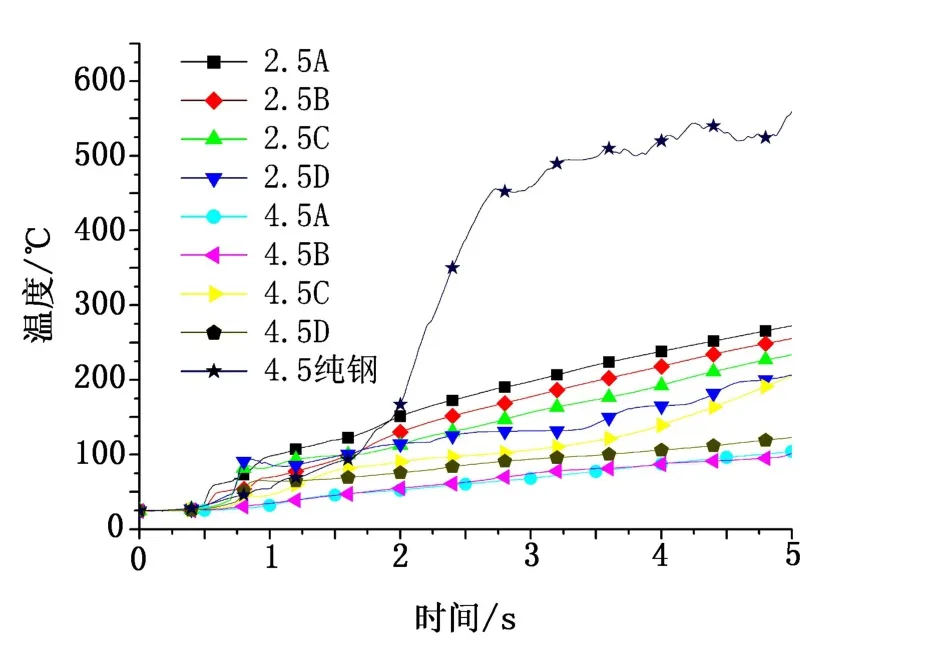

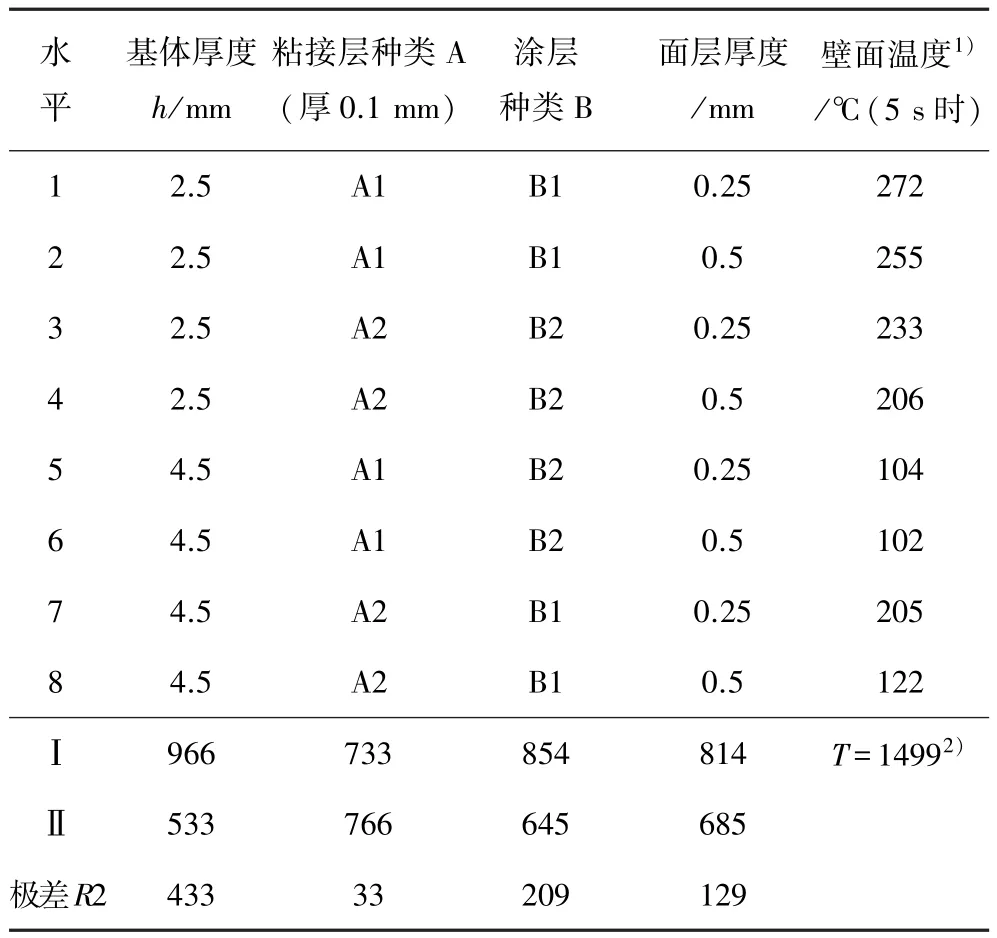

烧蚀试验前,还在试件外壁面安装了热电偶,以了解不同工艺氧化锆涂层的隔热性能。8种不同试件前5 s时间内外壁面温度随时间的变化曲线见图5。为增强试验对比效果,还增加了4.5 mm厚纯钢不喷涂氧化锆涂层试件热吹试验。隔热试验测得的发动机工作开始至5 s时刻的温度数据见表3。

图5 试件壁温随时间变化曲线Fig.5 Specimens wall temperature-time curve

表3 基体厚度、粘接层种类、涂层种类及涂层厚度因素的正交隔热试验结果Tab.3 Orthogonal thermal insulation test results with matrix-thickness, adhesive-layer type, surface-layer type and surface-layer thickness factors

图5表明,喷涂氧化锆涂层的试件相比纯钢试件,其隔热效果显着。正交隔热试验结果表明,影响氧化锆涂层隔热性能的因素主次顺序依次为基体厚度、面层种类、面层厚度及粘接层种类。基体厚度是影响氧化锆涂层的隔热效果的主因。基体越厚,隔热效果越好。由于基体相比氧化锆涂层要厚很多,热容也相应要大很多,因此基体厚度对氧化锆涂层的隔热性能影响较大。面层种类对涂层的隔热性能有较大影响,纳米氧化锆空心粉隔热性能优于纳米氧化锆团聚粉。原因为纳米氧化锆空心粉面层的导热率低于纳米氧化锆团聚粉面层。面层厚度越厚,烧蚀量越大,但对涂层隔热性能的影响却不显着。这是因为氧化锆涂层的隔热原理有别于非金属隔热,非金属隔热主要靠烧蚀带走热量,而氧化锆涂层主要靠自身的低热导率进行隔热。

3 结论

本文针对丁羟三组元固体推进剂,开展了不同工艺氧化锆热障涂层的烧蚀和隔热性能研究。结果表明影响氧化锆涂层烧蚀性能的因素主次顺序依次为涂层厚度、粘接层种类、涂层种类、基体厚度;影响氧化锆涂层隔热性能的因素主次顺序依次为基体厚度、涂层种类、涂层厚度及粘接层种类。

参考文献

[1]张亮,章桥新.普通与纳米ZrO2涂层性能对比研究[J].热加工工艺,2008,37(7):67-73.

[2] PADTURE N P,GELL M,JORDAN E H.Thermal barri⁃er coatings for gas-turbine engine applications[J].Science,2002,296(5566):279-284.

[3] UWE S, CHRISTOPH L, KLAUS F, et al.Some recent trends in research and technology of advanced thermal barrier coatings[J].Aerospace Science Technology, 2003,7(1):73-80.

[4]徐惠彬,宫声凯,刘福顺.航空发动机热障涂层材料体系的研究[J].航空学报,2000,21(1):7-12.

[5]王乐,李太江,等.45#钢表面大气等离子喷涂氧化钇部分稳定氧化锆热障涂层及其性能[J].材料保护,2014,47(10):1-5.

[6]华六五,梁国正,等.大气等离子喷涂纳米ZrO2涂层工艺与性能研究[J].固体火箭技术,2007,30(2):155-158.