刘哲军 邱 斌 张志超 程茶园

(1 航天材料及工艺研究所,北京 100076)

(2 四川航天长征装备制造有限公司 成都 610100)

文 摘 针对钛合金贮箱制造检测工艺过程中经常发生的质量偏差,通过对球形钛合金贮箱两例异常声发射幅度、时间历程以及定位结果等进行综合分析。结果表明,声发射检测技术对贮箱制造工艺状态偏差具有很强的敏感性,声发射检测结果不仅能反映贮箱产品的强度质量,还能反映贮箱制造工艺状态的稳定性和偏差。

0 引言

材料或结构在应力作用下释放出弹性应力波的现象称为声发射。在液压验收试验过程中对容器整体进行实时声发射监测并评价声发射严重性级别,已经成为钛合金压力容器质量评价的重要规范之一[1-3]。

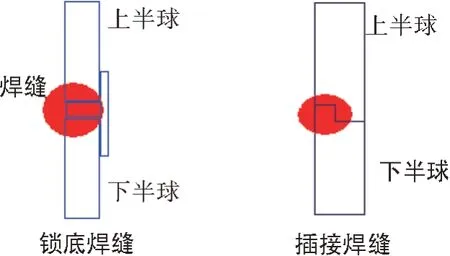

卫星用钛合金贮箱为保证在真空失重环境下能够顺利泵出推进剂,在贮箱内部设计安装了一套表面张力功能装置。在贮箱壳体焊接成型过程中为了保护贮箱内部结构和装置不受损害,一般在最后焊接的焊缝结构上采用插接或锁底衬环的设计(图1)。这种焊缝结构设计避免了焊接飞溅对贮箱内部结构的损害,但同时也不可避免会产生粘连类结构型缺陷,从而对声发射检测产生干扰[4-5]。

图1 焊缝局部结构示意图Fig.1 Schematic diagram of the local structure of the weld

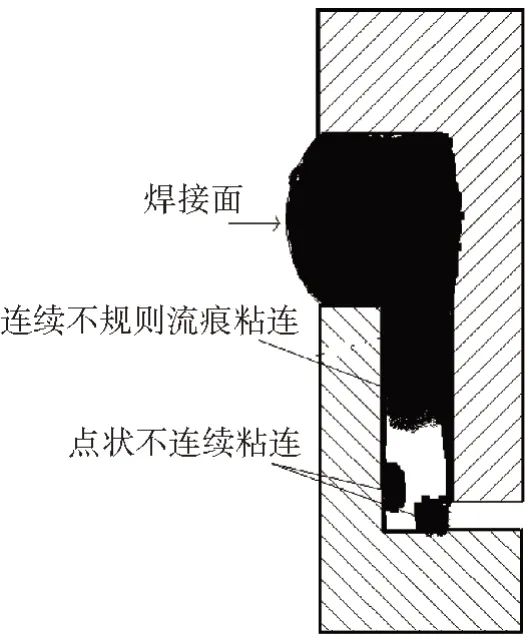

与普通钛合金气瓶相比,贮箱声发射一般表现为信号数量多、幅度高、持续时间长等特征。这与特殊焊缝结构造成的粘连开裂和焊液不规则流痕处的裂纹扩展有关[4-5]。焊缝局部点状粘连和连续不规则流痕粘连的剖面示意见图2。由于焊缝结构不可避免会产生焊液连续流痕粘连和点状粘连,当这些粘连形态规则且不严重时,其在压力考核试验中就不会产生持续性的扩展,对贮箱的焊缝强度质量不会产生本质影响。但有些时候,由于半球配合公差接近或超过设计极限,或者焊接设备、焊接参数或焊接顺序等焊接工艺发生改变时,在焊缝部位往往会造成严重的点状粘连和连续不规则的焊液流痕粘连等缺陷。由于检测技术的限制,粘连缺陷很难用射线等检测技术进行准确评价[3-5]。

图2 焊液连续不规则流痕缺陷和点状不连续粘连示意图Fig.2 Schematic diagram of continuous irregular flow mark defects and spot-shaped discontinuous adhesion

在压力试验或者带压工作期间,受结构应力影响,焊缝粘连处更容易形成应力集中,在应力集中作用下粘连薄弱之处会率先发生脱粘或开裂,若开裂发生在连续不规则流痕粘连处,则裂纹有可能会持续扩展下去,最终威胁贮箱的结构强度质量和带压飞行安全。因此为有效发现持续性扩展裂纹,并与一般噪声干扰进行区分,本文在结构噪声信号特征的提取和识别方面进行了研究,总结出工艺过程偏差造成的焊缝区域结构噪声特点以及结构噪声与裂纹扩展声发射信号之间的差异。研究认为,排除结构噪声的影响是贮箱声发射检测成败的关键。

1 检测工艺

球形贮箱赤道焊缝为插接焊缝结构,其声发射检测工艺参照GJB2044—1994 执行,检测门槛通常为40 dB,频率带宽100~400 kHz。

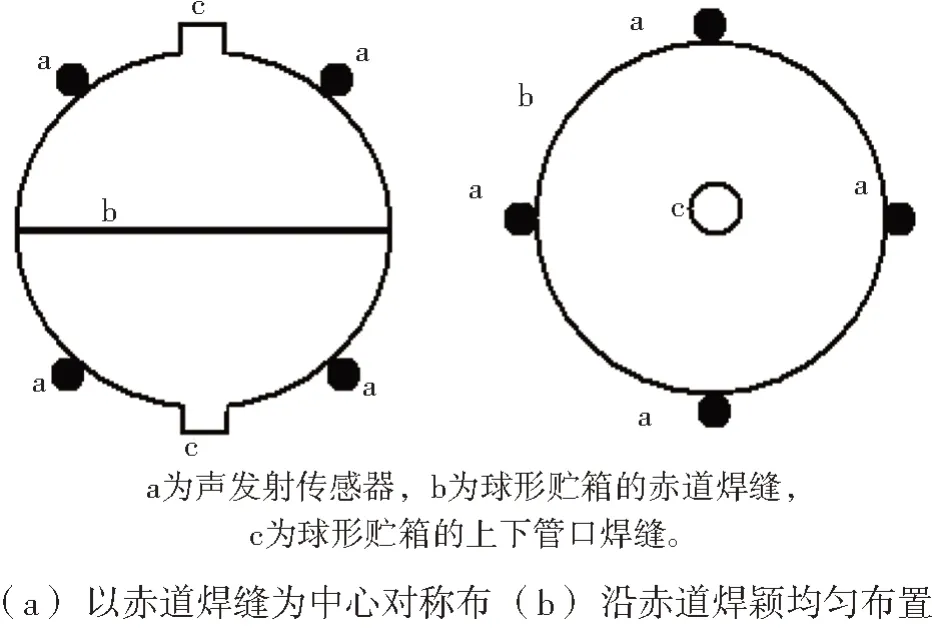

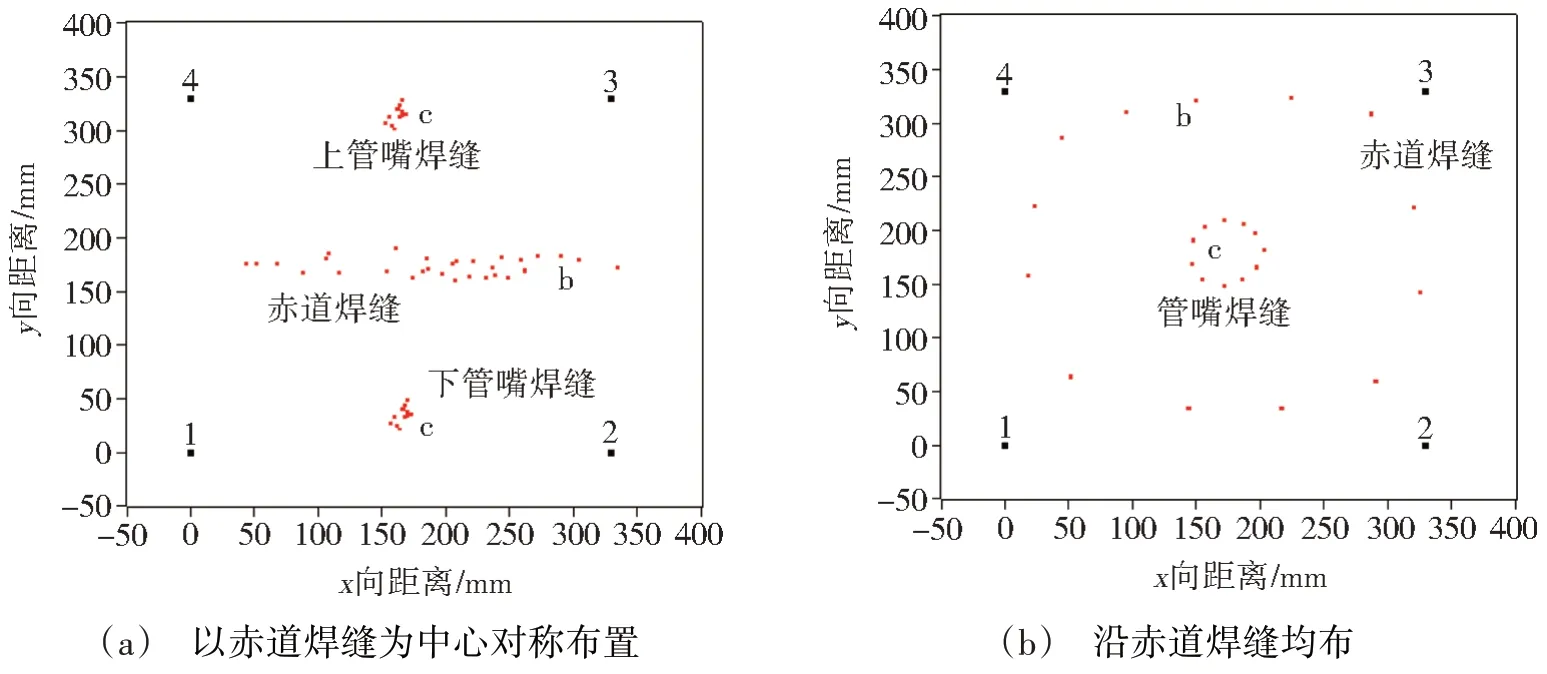

在小型球形钛合金贮箱声发射检测时,有两种典型的传感器布置方式:其一为利用4个传感器以赤道焊缝为中心对称布置形成矩形平面定位阵[图3(a)];其二为将4个传感器沿赤道环焊缝均匀布置成正方形平面定位阵列[图3(b)]。其中焊缝是贮箱声发射检测的重点关注部位,因此在定位校验过程中,应着重观察焊缝位置的声发射信号能否完全接受,并满足定位精确度优于5%最大传感器间距的相关要求[2]。

图3 球形钛合金贮箱传感器布置图Fig.3 Schematic of spherical titanium alloy tank sensor dispersion

图4 球形钛合金贮箱声发射定位校准结果Fig.4 Calibration results of acoustic emission positioning of spherical titanium alloy tank

图4为球形贮箱分别按照以上两种布置方式利用铅笔芯折断声发射模拟源进行定位校准的结果,其定位精度优于3%最大传感器间距,可见两种定位方式均能较好的接收来自贮箱焊缝的信号并满足定位精度要求[2-4]。

2 典型贮箱的声发射结果分析

2.1 工艺正常的优质贮箱声发射信号分析

图5为01#贮箱的声发射结果,从图5(a)可以看出,01#贮箱的声发射事件主要集中在中部赤道焊缝的局部,少量信号定位在贮箱下部的进液口位置。从图5(b)上看出,声发射信号幅度较低,没有80 dB以上的高幅度信号,且信号主要来自升压过程中,在保压和二次加压过程均没有有效声发射事件出现。虽然信号定位较为集中,但信号数量少、幅度低且随着压力的变化呈明显收敛趋势。事后反定位校准发现,集中定位在贮箱赤道焊缝局部的信号位置处,焊缝外观上没有任何异常,分析认为这些信号与该位置处焊缝的点状一次性粘连开裂机制相关。而分布于下部进液口的声发射信号来自加压的初始阶段,与加载摩擦等声发射机制相关。综合分析认为,该贮箱的各个声发射源活性和强度都很低,是一例强度质量状态正常的优质贮箱。

2.2 两例异常声发射信号贮箱的分析

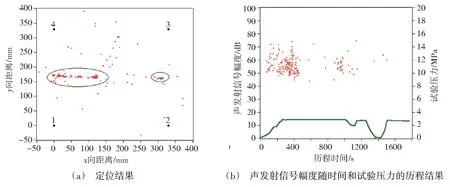

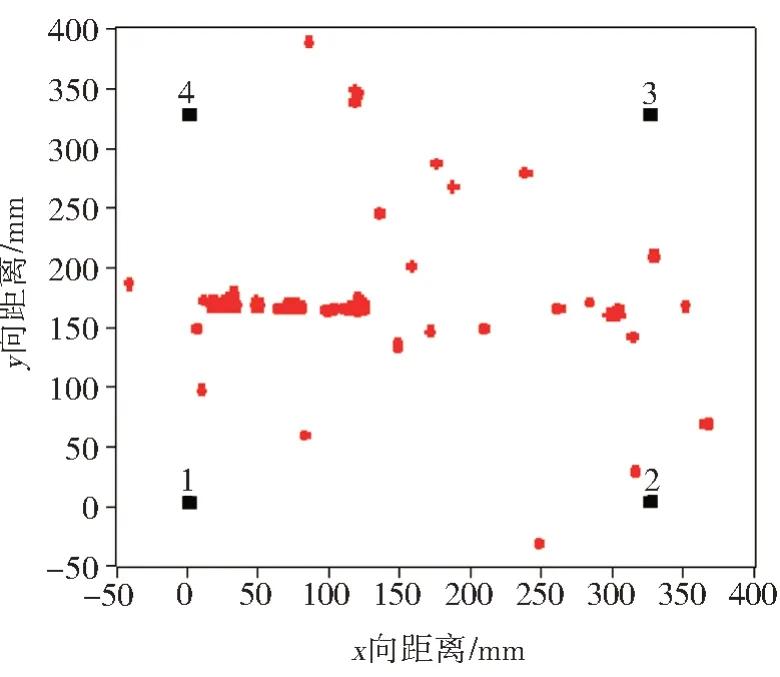

02#贮箱的声发射检测结果见图6。图6(a)中黑圈部分为声发射信号集中区域,此区域恰好位于贮箱的赤道焊缝上,且长度超过整个焊缝长度的四分之一。从图6(b)观察可见,02#贮箱在升压和保压过程中均产生大量的声发射信号。

图6 02#贮箱的声发射检测结果Fig.6 Acoustic emission result of 02#storage tank

在保压初期,声发射信号十分密集且无收敛趋势,持续大约3 min后,信号数量急剧减少持续大约5 min 左右,在保压最后2 min 时声发射信号又大量出现,甚至在降压和二次加压和三次加压过程中仍断续出现。保压和二次、三次加压过程出现的声发射信号定位结果见图7,可以发现,这些信号主要来自赤道焊缝的定位集中区域。分析认为,02#贮箱赤道焊缝的局部存在严重的连续扩展型声发射源活动且具有很强的活性。通过与同批次的其他3 个贮箱声发射结果进行横向对比,进一步分析认为,造成02#贮箱严重声发射的原因很可能与贮箱的某种工艺偏差有关。

图7 02#贮箱保压和二次加压的声发射定位图Fig.7 Acoustic emission location map of 02#holding tank pressure and secondary pressurization

试验后与生产部门进行了沟通与求证,发现02#贮箱上下半球配合间隙在整条焊缝上不均匀,一部分位置接近或处于工艺要求的上限,这与声发射定位结果较为吻合。分析认为,配合间隙过大导致在焊接过程中焊液更容易飞溅或流淌到间隙之中,形成严重的点状粘连和不均匀流痕粘连缺陷。点状粘连开裂是断续出现的较高幅度、长持续时间声发射信号的主要来源,而不规则流痕粘连缺陷的持续性开裂是产生持续性声发射信号的主要来源。图6(b)中声发射在保压过程中先收敛后又持续出现也正说明了这类缺陷扩展的连续性和不稳定性。

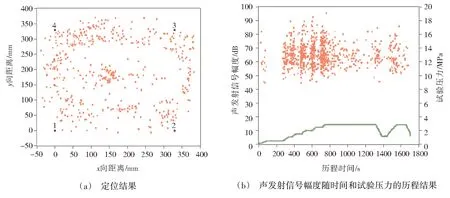

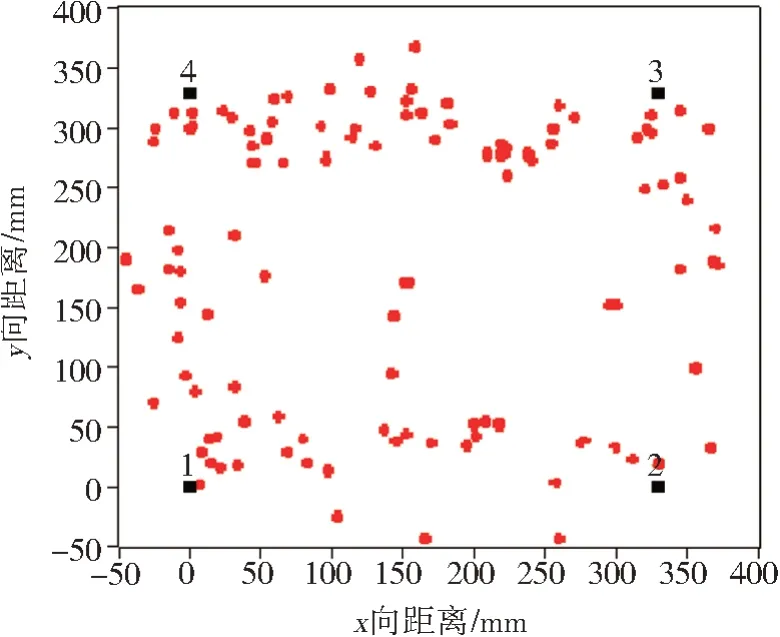

另一例异常声发射信号贮箱编号为03#。采用将4 个传感器沿赤道环焊缝均匀布置成正方形平面定位阵列的定位方式,其赤道焊缝在定位图上大致位于正方形的内切圆上[图4(b)]。03#贮箱的声发射检测结果见图8,从图8(a)可以看出,该贮箱的声发射信号大部分都集中在赤道焊缝上。从图8(b)可以看出,该贮箱在升压过程中就有大量的声发射信号产生。在保压过程中,虽然保压信号幅度随着时间的变化在缓慢降低,但保压声发射信号收敛趋势十分微弱,一直持续到保压结束。在随后的降压和二次加压和保压过程中声发射信号的数量、幅度、持续性与首次加压过程几乎没有变化。这表明该贮箱的声发射源一直处于持续不断的释放状态,其声发射源的活动性很强。对保压和二次加压和保压信号绘制定位图(图9),可以发现这些信号绝大部分都均匀分布在整个赤道焊缝区域。

图8 03#贮箱的声发射结果Fig.8 Acoustic emission result of 03#storage tank

分析认为,声发射结果与点状粘连缺陷的一次性开裂相关性不大,极可能与整条环焊缝上存在的某种持续性声发射源机制相关。检测还发现,同批次其他多只贮箱也出现了类似声发射结果。参照相关标准和检测经验认为该批次贮箱声发射检测结果为不合格[2,4]。进一步综合分析认为,这种声发射现象可能与该批次贮箱的生产工艺状态发生偏差有关。

后经证实,该批次贮箱焊接时使用了最新更换的焊接设备,焊接过程中直接套用旧有焊接工艺参数而缺乏对新旧设备工艺差异的细致摸索与对比试验,从而造成了该批次贮箱的赤道焊缝成型过程中形成严重的连续型不规则流痕粘连缺陷。研究认为,焊接工艺装备和工艺参数的变化使得焊缝熔池流动性增强,焊液更容易在上下半球间隙处流动并形成沿赤道焊缝周向的连续型不规则流痕粘连缺陷。在后续的压力考核试验过程中,连续粘连缺陷从局部开裂逐渐发展到在整圈赤道焊缝上的持续性开裂与扩展,造成声发射的持续发展。这种焊接缺陷对在轨长期带压飞行的钛合金贮箱结构完整性构成重大安全隐患。

图9 03#贮箱保压以及二次加压声发射定位图Fig.9 Acoustic emission location map of 03#holding tank pressure and secondary pressurization

3 结论

通过对两例球形钛合金贮箱的异常声发射信号分析,表明产品工艺状态不同会对贮箱声发射结果产生重要影响,声发射检测技术对产品的工艺偏差具有很强的敏感性。声发射检测结果不仅能真实反映贮箱产品的强度质量,还能反映产品制造工艺状态的稳定性和偏差。检测实践证明,声发射检测技术已成为贮箱产品批生产强度质量及工艺稳定性监测的重要手段。