(航天材料及工艺研究所,北京 100076)

0 引言

防热大底是神舟飞船返回舱中尺寸最大、结构最复杂、受力及受热耦合最严重的防热部件,是返回舱制造流程中的关键部件之一。神舟飞船防热大底采用大面积烧蚀防热、玻璃钢蜂窝夹层结构作背壁承力并防热,拐角玻璃钢环加不锈钢垫块作主要传力件的复合结构形式[1]。蜂窝夹层结构具有比强度、比模量高,抗冲击性能好,较高的耐疲劳强度等特点,在航空航天领域广泛应用[2]。但蜂窝夹层结构刚度较低,难于装夹固定,对加工制孔有一定难度[3]。

防热大底的生产流程包括成型、加工、钻孔、粘接钛管和金属垫块等工序,每道工序的生产质量都直接影响防热大底力学和物理性能。钻孔是最关键的工序之一,钻孔精度直接影响防热大底与推进舱的对接。本文对神舟飞船防热大底钻孔工艺及针对影响钻孔精度的薄弱环节的工艺改进进行了研究。

1 大底结构简介

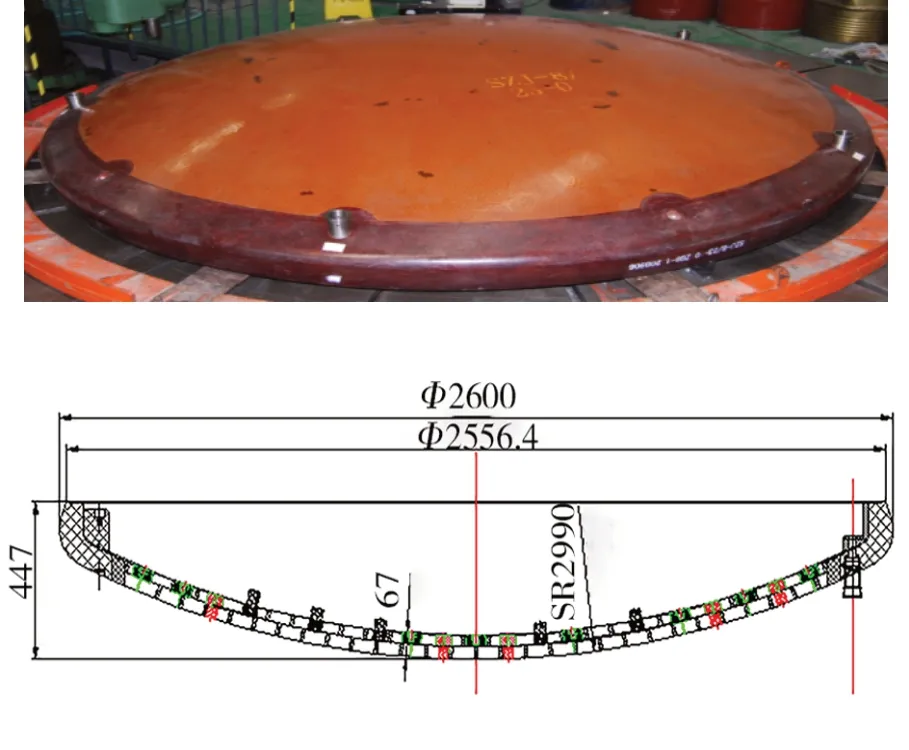

防热大底的外形为局部球面回转体,在球面外表面分布圆为2 350 mm 的直径上有10 个均布的垂直于大底基准平面的孔,其中5个为φ22/φ48 mm阶梯孔为钛管安装孔,返回舱与防热大底组装后通过这5个钛管与推进舱精密对接(图1)。另外5个φ30 mm孔为盲孔,安装抛底垫块。在球面内表面与5个φ30 mm孔对应位置处有5个均布的阶梯盲孔φ14/φ32 mm孔。

图1 防热大底Fig.1 Heatshield

设计要求:(1)5 个钛管安装孔在大底基准平面上相对于以大底圆心为原点的、以其中一个钛管与中心的连线为x轴坐标系的位置度不大于φ0.6 mm;(2)φ22 mm/φ48 mm阶梯孔两孔同轴度≤0.5 mm。

2 工艺难点分析

2.1 方案制定

对于φ2 600 mm,且目标孔径超过φ20 mm 的工件,首先应采取数控机床加工方案,但如果防热大底和与之对接的推进舱的对接接口孔都通过数控机床加工,则存在孔位不能完全重合而导致对接不上的风险,因为不同的加工设备定位精度不完全一致,并且加工时两段工件找正的基准也不可能完全一致。为保证精确对接,钛管安装孔需与下一部段的连接孔协调加工,采取钻模协调钻孔,而非各部段数控加工钻孔。钻模协调是通过标准钻模将孔位传递给工作钻模,再通过工作钻模传递至工件的一种加工方法[4]。防热大底上的5 个钛管安装孔通过与推进舱对接接口协调过的工作钻模加工。方案初期采用带旋转平台的大型摇臂钻加工。

2.2 工艺难点分析

2.2.1 钻孔精度保证

首先需保证加工钛管安装孔的工作钻模与加工推进舱接口的工作钻模通过标准钻模协调,钻模使用前通过检测用标准棒与标准钻模协调试对合格。其次保证加工后大底孔与钻模工作孔的一致性。由于设计除要求钛管安装孔与标准钻模协调以外还提出位置度要求,对位置度精度有影响的因素包括:钻模孔位置度,及在指定状态下,加工后大底孔与钻模孔的同轴度。如钻模孔的位置度精度较高,则加工后大底孔与钻模孔的同轴度裕度较大;反之,则对加工后大底孔与钻模孔的同轴度精度要求较高。

位置度的定义为一形体的轴线或中心平面的实际位置相对理论位置允许变动范围[5]。防热大底的钛管安装孔位置度是指钛管安装孔中心的实际位置相对理论位置的允许变动范围。

式中,x1,y1为实际孔中心坐标;x2,y2为理论孔中心坐标。

对于φ2 350 mm 的分度圆上的孔的位置度不大于φ0.6 mm 的要求,即实际孔中心应在以理论孔中心为原点,半径为0.3 mm 的圆的范围内,精度要求非常高。由于钻模孔的位置精度由标准钻模决定,因此要保证钛管安装孔与推进舱接口精确协调则需提高加工后大底孔与钻模孔的同轴度。

对加工后大底孔与钻模孔的同轴度有影响的因素包括:(1)活动钻套与钻模衬套孔的间隙;(2)刀具与活动钻套的间隙;(3)钻孔时钻模与大底是否产生相对位移;(4)钻孔后与钻孔时大底状态是否一致。对于影响因素(1)和(2)可通过制造和检测达到要求。对于影响因素(3)和(4)则需要在钻模设计和工艺流程设计上尽可能避免。

根据使用要求需要将防热大底口朝下放置在平台上自由状态时测量钛管位置度,则防热大底在钻孔时也应接近自由状态放置,因为完全自由状态下钻孔会导致大底在刀具切削力作用下发生位移,钻孔时必须先将大底装夹固定。由于对于φ2 600 mm,碗形回转体以蜂窝夹层为主的复合结构,其结构刚度不高,在较大装夹外力作用下可能产生弹性变形,即使是微小变形都会对钻孔精度造成影响,因此大底在钻孔时必须采取低应力装夹方式。

2.2.2 保证可操作性和安全性

没打孔前,整个大底没有可与工装固定的孔或者可压紧的翻边,大底结构质量较大,约为二百多千克,尺寸也较大,在翻转和吊运上都存在一定困难。

3 钻孔工艺优化

3.1 工装设计及装夹方式优化

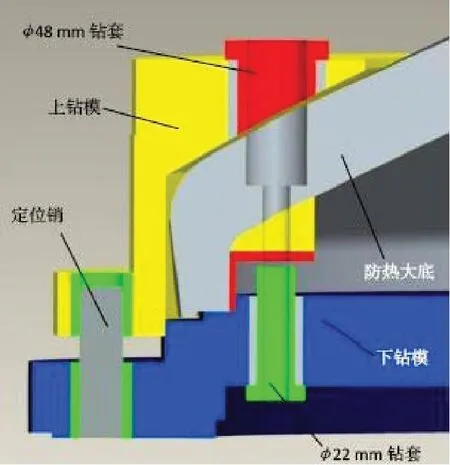

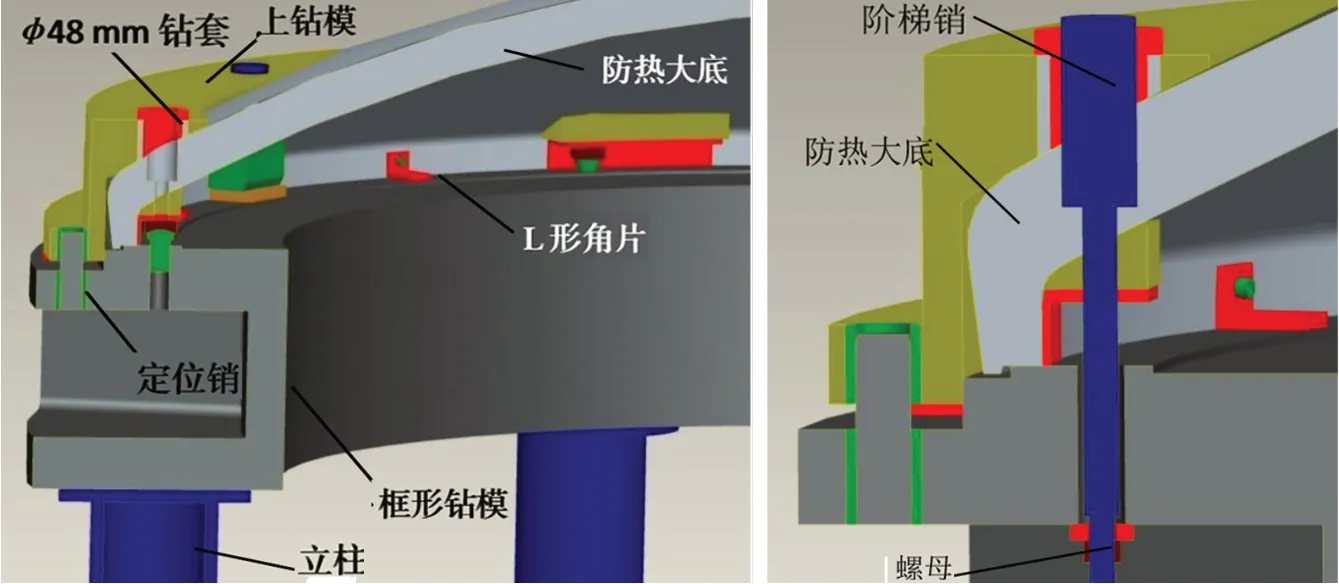

由于大底直径尺寸较大,两面都有孔,且部分孔为盲孔,无法从同一方向一次加工完成,钻孔时需要翻转,在设计工作钻模时需考虑产品固定和翻转,在大底内外表面钻孔,并保证内外表面孔同轴。因此将工作钻模设计成上下2个可拆装的分体式钻模,将大底夹在中间钻孔,保证钻钛管安装孔的上钻模与标准钻模协调,下钻模与上钻模孔协调。

翻转时,上下钻模与大底连接成一体,同时翻转,由于工装加大底较重,因此起吊点的设计需考虑整体质心位置,并设计配套的翻转吊具,才能保证顺利翻转。

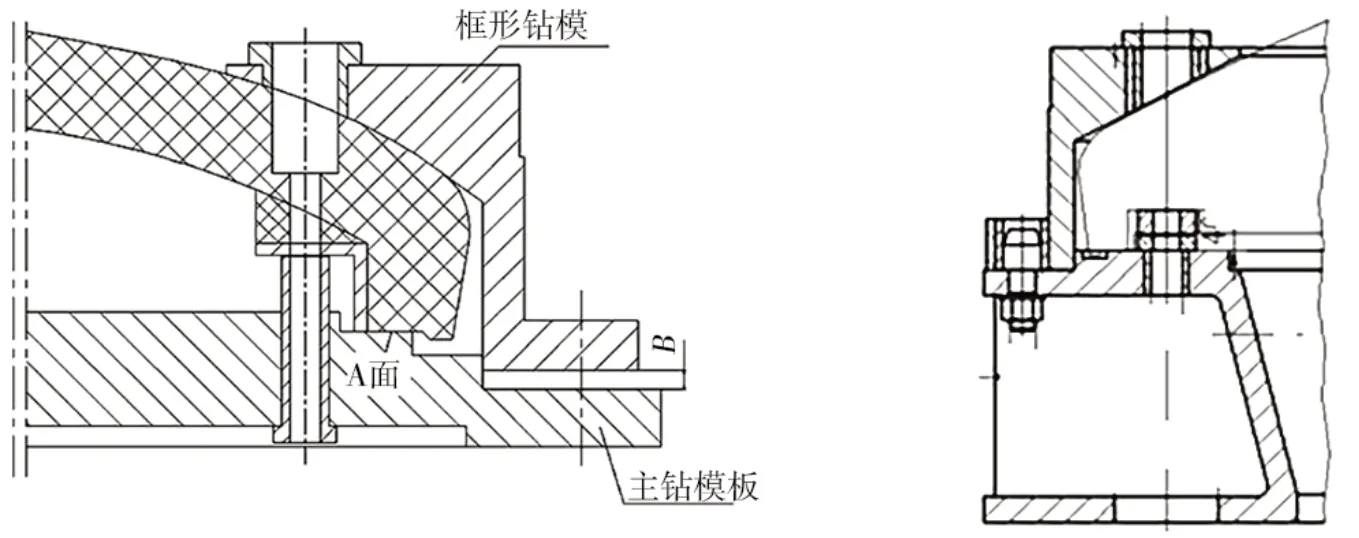

为保证钻孔及翻转时大底固定不动,优化前大底装夹方式为夹紧式装夹。具体装夹方法为:用上下钻模将防热大底夹在中间,通过测量防热大底外圆与钻模外圆的距离调整大底中心与钻模中心同轴,并在上下钻模间均布垫厚度略小于两钻模平均间隙的等高垫块,通过采取这种措施防止两钻模合模时过度挤压大底,在上下钻模的定位销孔中插入2个定位销防止钻模发生相对位移,用24 个螺栓将上下钻模连接固定,如图2所示。

在大底和钻模装夹过程中,上钻模的重力及24个M16 的螺栓压紧力共同作用使防热大底受力产生弹性变形,在此状态下加工的钛管安装孔孔位与钻模一致,粘接钛管后,去除上钻模的重力及螺栓压紧力的作用后,大底变形恢复,钛管中心产生位移且钛管轴线垂直度发生变化,造成粘接后钛管中心位置与钻模孔位产生偏差。

图2 防热大底钻孔装夹方式示意图Fig.2 Schematic of clamping method of heatshield

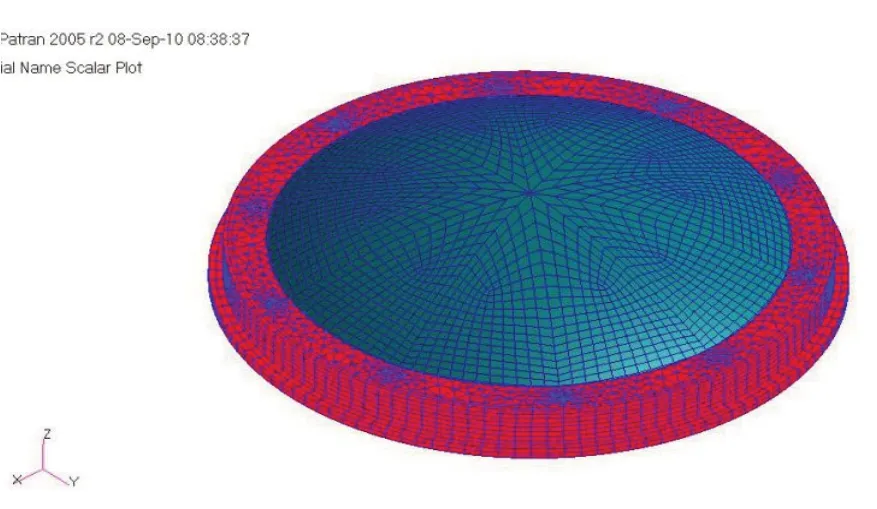

上下钻模合模时,无法保证上钻模与下钻模完全平行,从而导致大底受到压力可能不均匀。针对夹紧式装夹中钻模与防热大底装夹后防热大底的受力情况进行有限元仿真分析,为了模拟真实的工况,定义边界条件如下:(1)在防热大底底部施加固定约束,消除刚体位移;(2)在钻模结构施加位移荷载;(3)防热大底与钻模结构建立接触关系。建立防热大底与钻模装夹有限元仿真模型,如图3所示。

图3 防热大底与钻模装夹有限元模型Fig.3 Finite element model of clamping method of heatshield and drilling jig

分为受力均匀和受力不均匀两种工况计算,发现防热大底钛管分布圆直径都会发生变化。

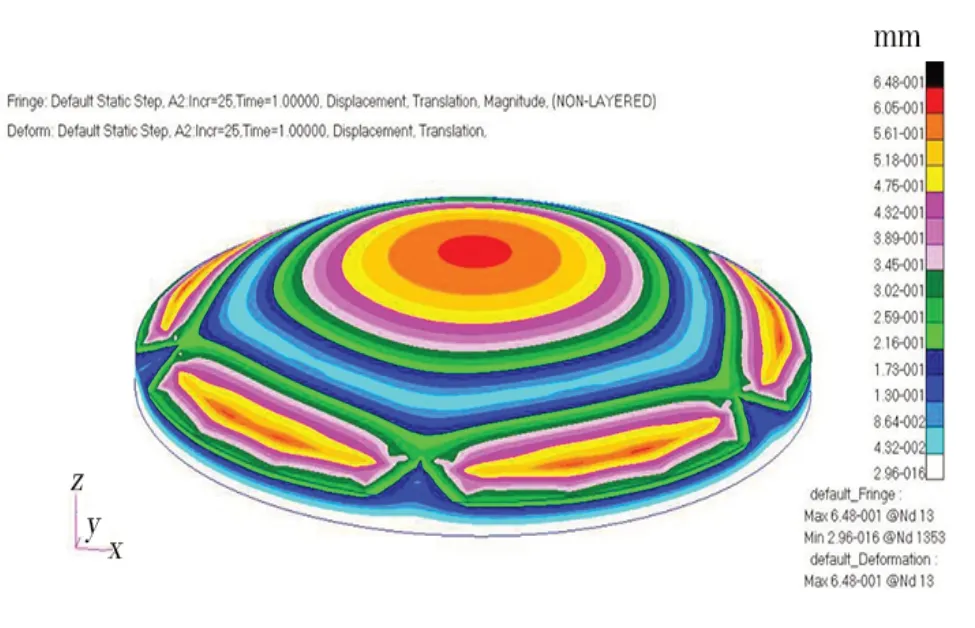

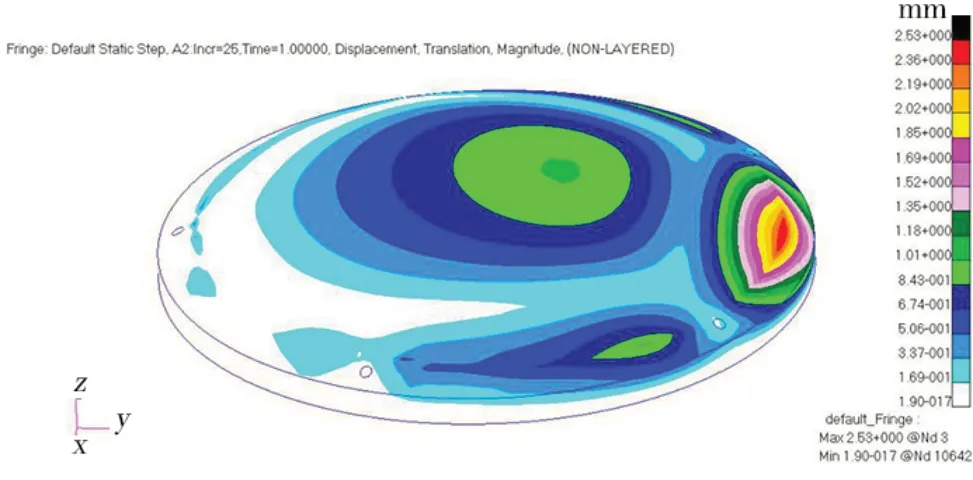

工况一:8个等高垫块的高度差值完全相同,即上钻模与下钻模完全平行时,经过计算,可得大底上的位移分布云图(图4)。

工况二:8个等高垫块的高度差值不相同,即上下钻模不平行时,可得f大底上的位移分布云图(图5)。

图4 均匀受压作用下的防热大底变形云图Fig.4 Deformation cloud of heatshield on uniform compression

图5 不均匀受压作用下防热大底变形云图Fig.5 Deformation cloud of heatshield on nonuniform compression

从图4图5可以看出,在防热大底受力均匀的情况下,钛管分布圆直径有变形量,当大底受力不均匀时,钛管分布圆直径增大,且受力不均匀程度越大,导致分布圆直径最大变形量越大。并且,钛管顶部最大横向位移与分布圆直径最大变形量存在一定差异,这说明在大底受力过程中,钛管发生倾斜。因此,防热大底在钻孔装夹过程中使防热大底受力,产生弹性变形,恢复自由状态后将导致钛管分布圆直径与理论值产生较大偏差。

为降低大底装夹造成的大底变形对钻孔精度的影响,对装夹方式和工装结构进行改进。首先将夹紧式装夹改为低应力装夹方式,即不通过上下钻模挤压来固定大底,而是通过增加钻模与大底的连接工艺孔,以及定位销和点接触式顶块来限制大底在钻孔时以及翻转过程中位移的方式将大底与工装装夹固定(图6)。相应的工装结构也进行更改,消除了大底装夹后上下钻模之间的间隙,使上钻模不再与大底接触,增加了大底固定角块、顶块、阶梯定位销等装置来保证大底装夹固定牢固又不产生较大变形(图7)。钻孔工装和装夹方式改进降低了大底装夹变形对钻孔位置度精度的影响,保证了钛管安装孔的位置度精度。

图6 改进前后大底装夹对比图Fig.6 Clamping method comparison of heatshield before and after the process improvement

图7 改进后工装示意图Fig.7 Schematic of drilling jig after improvement

3.2 工艺流程优化

改进前钻孔工艺流程为先将大底与上下钻模装夹,然后翻转钻模将防热大底凹面朝上,加工5-φ22 mm通孔、5-φ14 mm和5-φ32 mm沉孔,再翻转钻模将防热大底凸面朝上,加工5-φ48 mm 孔和加工5-φ30 mm 孔,钻模翻转时将大底夹紧,防止大底发生位移。改进前工艺流程为:大底与工装装夹→翻转钻模→加工大底内部φ22 mm、φ14 mm、φ32 mm 孔→翻转钻模→加工大底外部φ48 mm、φ30 mm孔→粘接钛管。

改进前钻孔工艺流程存在的主要问题:(1)钻孔过程中需翻转两次钻模和大底,钻模和大底的相对位置可能会发生位移;(2)钛管安装孔分别利用两个钻模加工,φ22 mm孔和φ48 mm孔的同轴度不如通过同一钻模加工精度高。因此对钻孔工艺流程进行了相应优化。

改进后的工艺流程为:大底与工装装夹→加工大底外部φ22 mm、φ48 mm、φ30 mm 孔→翻转钻模→加工大底内部φ14 mm、φ32 mm 孔→粘接钛管。为提高φ22 mm 孔和φ48 mm 孔的同轴度精度,先利用上钻模加工5-φ22 mm 通孔、5-φ48 mm 孔和5-φ30 mm 孔,为防止大底在翻转时发生位移,在φ22 mm 和φ48 mm 孔中插入阶梯定位销,在φ30 mm 孔中增加辅助支撑杆,再翻转钻模,将防热大底凹面朝上,再加工5-φ14 mm和5-φ32 mm沉孔。

钻孔工序调整后,φ22 mm 通孔与φ48 mm 孔是通过同一钻模孔更换快换钻套一次钻孔完成,与原工艺方案通过上、下钻模分别钻孔相比提高了两孔同轴度精度。所有孔加工完只进行了一次翻转,比改进前减少了一次,降低了大底翻转时的状态变化风险,同时也减少了操作人员的工作量。

3.3 加工设备优化

工艺优化前使用带回转平台的大型摇臂钻钻孔,缺点是:(1)钻孔精度与数控机床相比较差;(2)钻孔前对刀需要多次手摇调整摇臂和主轴位置并低速试运转主轴头使之与钻套中心同轴[6],确定钻套中心是通过操作人员目测刀具与钻套是否偏心以及听声音是否有刀具与钻套刮蹭发出的异响来判断,对刀精度依靠操作人员的经验,且容易损伤钻套;(3)钻孔深度无法精确控制。工艺优化后采用五轴龙门数控加工中心钻孔,但由于优化改进后的工艺仍采用协调钻模钻孔方案,所以不能使用五轴机床的铣削功能,如采用铣刀编程加工,加工的孔中心和走刀轨迹会与钻模钻套中心和钻套表面有一定偏差,将导致钻套损伤及刀具损伤。改用五轴数控机床加工的优势在于,钻孔前对刀方式可改为用寻边器找正钻套中心,定位精度可控制在3 μm 以内[7],且不会损伤钻套;使用数控加工中心钻孔,钻孔深度精度由机床定位精度决定,可控制在0.02 mm 以内。改进前后加工设备见图8。

图8 改进前后加工设备Fig.8 Machining equipments before and after improvement

4 改进成效

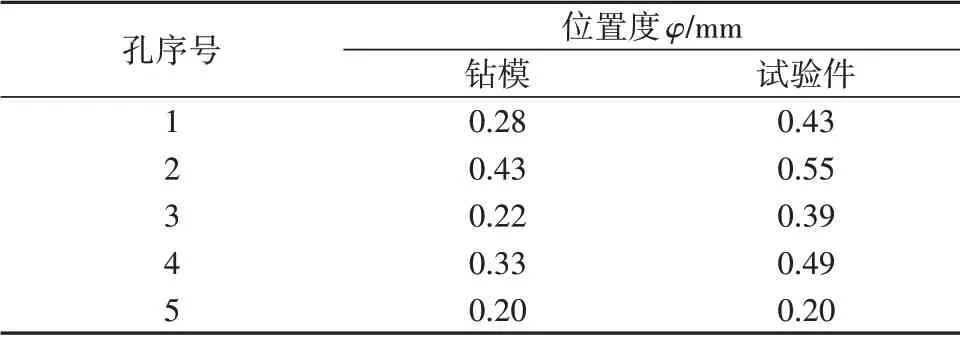

为验证工艺改进的有效性,对防热大底钻孔过程进行工艺试验,钻孔后通过激光跟踪仪等检测手段对试验件的钛管安装孔位置度进行测量,测量结果见表1。可以看出:工作钻模本身的孔位置度最大为φ0.43 mm,已接近要求值上限,这给钻孔工艺增加了难度,为满足位置度≤φ0.6 mm 的要求,则加工后大底孔与钻模孔的同轴度应控制在0.17 mm 范围内,从试验件的钻孔结果来看工艺改进后的大底孔位置度满足要求。激光跟踪仪检测结果还显示,工艺改进后大底φ48 mm 孔φ22 mm 孔同轴度可控制在0.2 mm 范围内,5 个φ48 mm 钛管安装孔的深度偏差由0.2 mm提高到0.1 mm范围内。

表1 钻模与试验件孔位置度对比Tab.1 Comparison of hole position between drilling jig and test piece

综上所述,通过采取改进钻孔工装、改变大底装夹方式和钻孔顺序调整等优化措施,减少了因大底装夹造成的大底变形对钻孔精度的影响,提高了阶梯孔同轴度精度,通过钻孔设备更换提高了钻孔时对刀精度和深度控制精度。

5 结论

(1)对于大尺寸蜂窝夹层局部球面复合结构加工和钻孔工艺,需注意结构刚度对工件加工结果的影响,在工件装夹时应尽量降低装夹应力造成的工件变形;

(2)对于孔位置度要求较高的大型工件制孔,如有协调要求,可采取钻模协调加工的方法,但应首先保证钻模工作孔的位置度达到比较精确的水平,要给钻模制孔的积累误差留一定的公差余量,才能保证最终的钻孔结果满足位置度要求;

(3)对于直径2 m 以上的大型工件制孔,在工艺流程设计上应尽量减少工件翻转和重新找正的次数,才能保证组孔的相对位置精度;

(4)对于直径2 m 以上、目标孔径要求20 mm 以上的大型工件制孔,选用数控机床辅助加工比摇臂钻床的精度高。