王晨平

(黑龙江省农业机械工程科学研究院 绥化农业机械化研究所,黑龙江 绥化 152054)

0 引言

玉米是黑龙江省主产作物,年种植面积超过533.3万hm2,年产秸秆总量近亿吨。无序焚烧秸秆导致严重空气污染,大量废弃也造成资源的严重浪费。随着环保要求及农业技术的提高,秸秆综合利用的一个重要方向是还田,既减少环境污染,又增加土壤肥力改善土质,因此国家号召尽量秸秆还田。目前秸秆还田机械已经有多种机型,有单机也有综合整地机,但大多不够理想,有一些不尽人意的地方。主要是由于机具在作业中地表秸秆量大,作业条件恶劣,现有的秸杆全量还田作业机在使用过程中频繁出现故障、油耗大,已不能满足用户的需求。因此,研究高效节能型秸秆全量还田作业机已成为亟待解决的问题。

基于上述考虑,设计了1GJH-350秸秆全量还田作业机。该机集秸秆粉碎、旋耕、深松、起垄和镇压于一体,工作幅宽大,动力逐级分解、分配合理,一次进地能完成秸秆粉碎、深松、旋耕、起垄和镇压多项作业,一次整地达到待播状态,也可分别完成单项作业,能够满足不同用户的需求。

1 工作原理与技术参数

1.1 技术参数

机具的技术参数如表1所示。

根据耕整地农艺要求,所设计的机具作业工序为秸秆粉碎→深松→旋耕碎混→起垄→镇压。

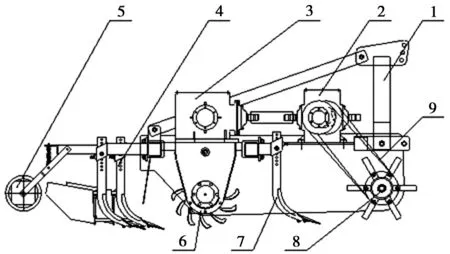

整机采用先秸秆粉碎还田,深松旋耕后起垄镇压作业方式。玉米机械收获后的秸秆经粉碎成为3~8 cm长的丝带状,旋耕后混拌到0~18 cm土壤耕层中,经起垄、镇压后达到待播状态。秸秆全量还田作业机结构如图 1 所示。

表1 秸秆全量还田作业机主要技术参数

1.悬挂架;2.主变速箱;3.旋耕变速箱;4.起垄部件;5.镇压部件;6.深松部件;7.旋耕刀辊;8.秸秆粉碎刀辊;9.传动系统

1.2 工作原理

该机采用三点悬挂方式与拖拉机连接,拖拉机动力输出轴输出的动力经万向节传入主变速箱,经主变速箱分别传给旋耕箱和两侧皮带轮,两侧皮带轮同时驱动秸秆粉碎刀辊工作。动力经旋耕箱变速后由万向节传给两侧边箱体,侧边箱体同时驱动旋耕刀辊进行作业。本机具在工作时,通过秸秆粉碎刀辊上刀片的高速旋转运动完成长秸秆的粉碎作业。旋耕刀辊在秸秆粉碎刀辊的后下方,其转动方向与秸秆粉碎刀辊的转动方向相反,通过旋耕刀片的旋转将土壤进行破碎。深松铲安装在秸秆粉碎刀辊和旋耕刀辊中间,对土壤进行深松,打破犁底层,起垄部件安装在旋耕刀辊后。

1.3 动力传递

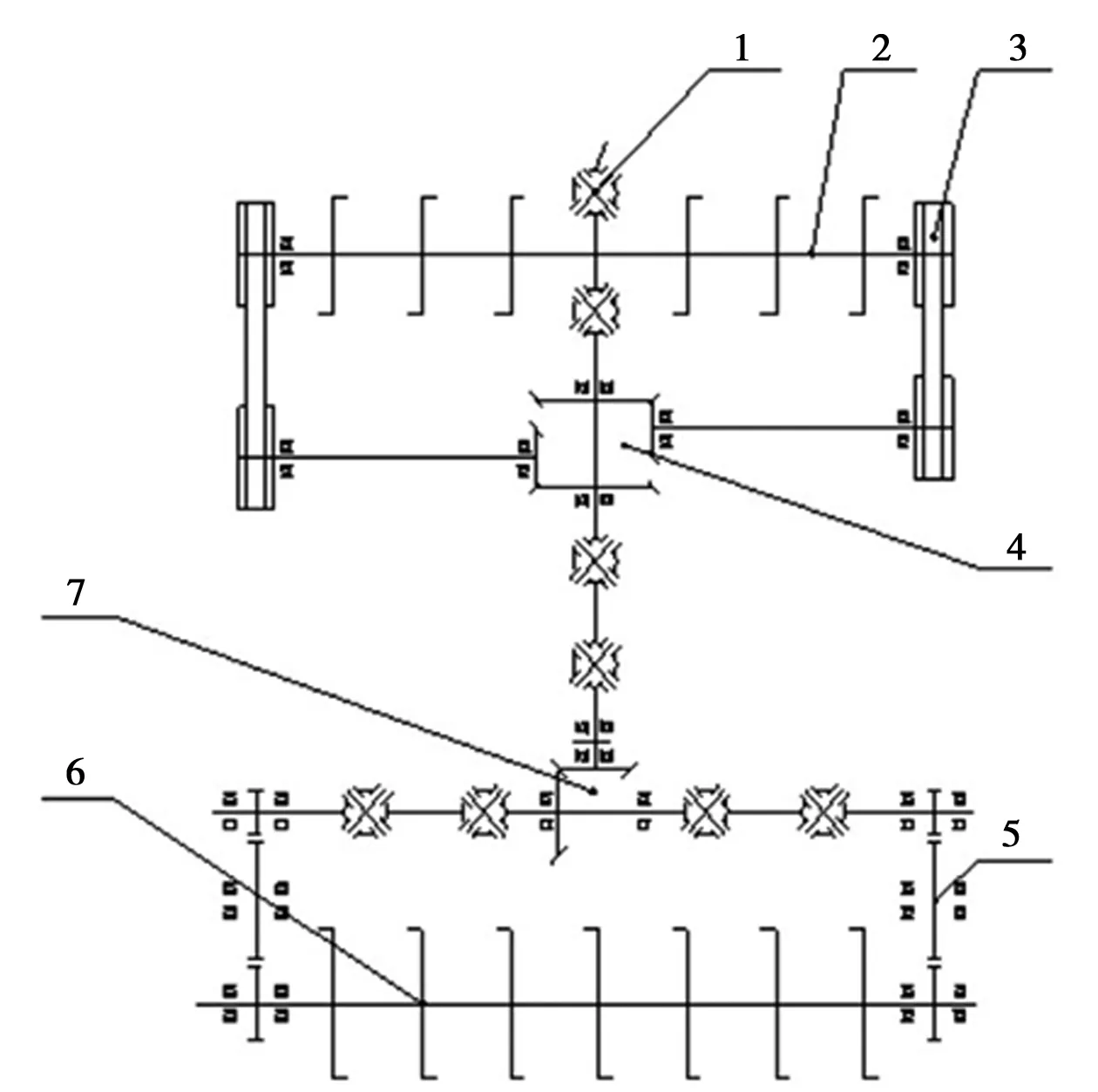

深松装置的驱动力由拖拉机牵引力提供,粉碎和旋耕刀辊的驱动力由拖拉机动力输出轴提供,动力传递路线为拖拉机动力输出轴→主万向节→主变速箱→皮带轮→粉碎刀辊;同时执行主变速箱→万向节→旋耕箱→侧万向节→侧边箱→旋耕刀辊,动力传递结构简图如图2所示。

1.万向节;2.粉碎刀辊;3.皮带轮;4.主变速箱;5.侧边箱;6.旋耕刀辊;7.旋耕箱

2 主要工作部件的设计

2.1 主变速箱结构

如图3所示,为了保证右侧输出端与左侧输出端动力的同步输出,此变速箱体采用了两对锥伞齿轮结构,输入端通过万向节与拖拉机动力输出轴连接,右侧输出端与左侧输出端分别与秸秆粉碎轴两端的皮带轮连接。输出端通过联轴器与旋耕箱体连接。此种变速箱体的设计既保证了右侧输出端与左侧输出端轴的同步运转,又提供了输出端的动力输出。

1.输入端;2.右侧输出端;3.输出端;4.左侧输出端

2.2 深松铲的设计

深松铲的铲柄为矩形截面,铲尖为凿形,有碎土和减少阻力的作用。深松铲铲柄入土部分做成曲线型,以便从下向上掀动土壤并减少阻力。为了达到较好的减阻和抬土碎土效果,参考以往深松铲的入土角度,该铲柄和铲尖连接处采用与水平面成23°夹角设计。深松铲总成结构如图4所示。

1.铲柄;2.铲座;3.铲裤;4.沉头螺栓;5.铲尖

3 结论

(1)1GJH-350秸秆全量还田作业机一次作业完成秸秆粉碎还田、土壤深松、旋耕碎混、起垄、镇压等作业,实现一机多用,减少了拖拉机的作业次数,减轻了拖拉机对土壤的压实,节约农时。(2)通过大面积多试验点和地域适应性试验证明,该机具的研究设计是成功的,其各项技术性能指标均达到了设计要求,解决了大功率拖拉机对该型配套耕整地机具的迫切需求,可以大面积推广应用。(3)实践证明,该机具有显着的经济效益 、社会效益和生态效益。该机具为复式作业,与传统的机具相比,减少了作业次数,节约能耗,降低成本。秸秆全量还田,培肥地力,杜绝了焚烧,保护了生态环境。

(03)