张世峰 盛 健 杨和平

(乌鲁木齐石化公司炼油厂,新疆 乌鲁木齐830019)

0 引言

乌石化炼油厂焦化车间于2011年11月投用此台冷却水换热器,换热器设计为壳程走采暖水介质(50-80℃)。但由于夏季装置无采暖水,在三查四定中变更增加了循环水线,在冬季壳程投用采暖水,夏季投用循环水。在投用循环水期间,管束结垢严重,在2012年6月至8月,仅投用循环水2个月,管束就发生严重的结垢,并且管束穿孔泄漏堵管11根,随后又于2012年11月7日和2013年3月11日各发生一次泄漏导致管束报废。为寻找腐蚀穿孔原因以便采取有效对策,拟从管束表面腐蚀形貌、腐蚀产物分析、电涡流检测分析、介质性质分析等方面对换热器管束腐蚀穿孔失效原因进行分析,并在此基础上提出预防换热器失效的建议,估算防腐措施的潜在经济效益。

1 换热器运行工况

乌石化炼油厂焦化车间换热器壳程介质为循环水/采暖水,操作温度约为30℃,压力为0.4MPa。管程介质为柴油,操作温度约为130℃,压力为1.0MPa,管束规格Φ25mm×2.5mm。

2 换热器失效分析

2.1 宏观观察

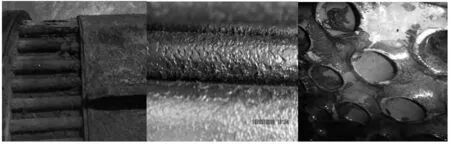

换热器管束抽芯检修时发现管束外表面腐蚀产物厚达3mm,腐蚀产物为黄褐色,质地疏松不致密,且腐蚀产物不连续,触碰既落(如图1a)。清洗后发现管束外表面无防腐层且有多处明显蚀坑(如图1b),且大多还未造成管束穿孔,而管束内壁无明显蚀坑(如图1c),由此可见换热器失效是由于管束外表面无防腐层,由外向内腐蚀最终造成穿孔。

图1

2.2 运行状态分析

换热器设计为壳程走采暖水介质(50-80℃),流速为0.19m/s。但由于夏季装置无采暖水,在新装置投用前“三查四定”工作中变更增加了循环水线,在冬季壳程投用采暖水,夏季投用循环水。而循环水流速控制要求为0.5-1m/s,该换热器设计不能满足循环水的使用要求。因此在投用循环水期间,管束结垢严重,在2012年6月至8月,仅投用循环水2个月,管束就发生严重的结垢,并且管束泄漏堵管11根,2012年11月7日、2013年3月1日分别又发生两次管束泄漏。

2.3 管束电涡流检测结果分析

2013年3月1日发现该管束外壁腐蚀严重,并且堵管达到15%,联系对该管束做电涡流检测,检测结果:该管束共316根,已堵管47根,检测正常118根,有腐蚀减薄的108根,其它由于管子变形无法进行检测。

根据检测结果可以看出该管束腐蚀减薄严重,只有37%管子检测正常,尤其是2、3、4、5管程检测正常的管子不足20%,由此可以判定该管束无法再正常使用,需要更换新管束。

2.4 换热器内部介质分析

1)介质的pH值

管束内介质为柴油,壳程介质为循环水/采暖水,经测试,管束内柴油pH值为6.2,为弱酸性环境。壳程介质pH值为6.8,为中性环境。

2)介质的CL-含量

循环水CL-含量经测试为18mg/kg,符合生产用循环水CL-含量小于25mg/kg的要求。

2.5 腐蚀产物分析

对腐蚀产物干燥,进行成分分析,明显减薄坑内腐蚀产物为Fe

(OH)3产物FeOOH和FeO,还含有一定量的Ca、Mg离子的碳酸盐,管外表沉积较厚的物质为管束泄漏后介质与锈层的复合物,物质疏松,主要成分是结晶不完全的Fe(OH)3、FeOOH和FeO。总之,腐蚀产物的组成主要是管束钢的氧化物、氢氧化物为主。

3 换热器失效原因分析

从管束的腐蚀情况来看,管束的外表腐蚀严重,而内部腐蚀较轻,这是由于管束外壁走循环水,水中有溶解氧的存在以及腐蚀阴离子(CL-)造成的腐蚀。根据钝化膜破坏理论,当金属和水溶液接触时,水分子是偶极子,定向地吸附在金属表面,使金属表面形成一层氧化物,此氧化物便是金属表面的钝化膜[1]。但是腐蚀性阴离子(CL-)能穿过氧化膜的极小缝隙,这是由于CL-半径较小,穿透力较强[2],CL-与金属相互作用,形成可溶性化合物并不断发生溶解(既氯化铁的溶解),最终形成孔蚀。同时氯化物也发生水解生成氢氧化物。当循环水的流速不够高时,氢氧化物发生沉淀,为垢下腐蚀提供了条件。

从成分分析结果来看,减薄坑内腐蚀产物为Fe(OH)3产物FeOOH和FeO,还含有一定量的Ca、Mg离子的碳酸盐。该点蚀坑外表形貌具有典型的氧化铁垢下腐蚀[3-5]的形态——水滴状。

通过观察管束外表面,换热器管束外表面存在氧化铁垢层,由于垢层下的金属基体处于活性状态,电位较负,而垢层周围的金属处于钝化状态,电位校正,于是就形成了活态—钝态电偶腐蚀电池[1]。此电池是一个大阴极小阳极的的结构,阳极的电流密度较大,因此垢层下的金属腐蚀较快,而垢层周围金属则受到阴极保护。由于循环水程中性(pH值6.8),所以其阴极、阳极反应如下:

垢层外的反应:O2+H2O+4e→4OH-(阴极)

垢层下金属发生溶解反应:Fe→Fe2++2e(阳极)

由反应过程可以看出,垢层外处于富氧状态,介质约为中性,发生氧的还原[6-8],而垢层下的铁不断失去电子,使Fe2+离子不断增多,为了维持电中性CL-不断迁入,使得FeCl2不断增多,并且发生水解反应:Fe2++2 H2O→Fe(OH)2(白色沉淀)+2H+

水解反应生成的H+与水中的CL-混合,使得垢层下的金属处于HCl介质中,形成了一个自催化的酸性条件,因此基体金属不断处于活化溶解状态。而Fe吸附配合物Fe(OH)ad(Fe和H2O反应生成的中间不稳定物)放电而成为溶液中的FeOH+[6]。

在垢层处发生沉淀:FeOH++2OH-→FeOOH+H2O垢层还原:3FeOOH+e→Fe3O4+H2O+OH-

随着孔蚀和垢层下的pH不断下降,水中溶有的Ca(HCO3)2和Ma(HCO3)2转换CaCO3和MaCO3为沉积在垢层中,使垢层的面积不断增大导致垢下腐蚀加剧。随着垢层的加厚,垢层内应力也随之增大,垢层开裂倾向增大,垢层会出现开裂和鼓包情况。

4 结语

1)通过观察管束内外壁可发知:换热器管束是由外向内发生穿孔,并存在深度不等的蚀孔、蚀坑。

2)管束穿孔失效的最大原因是由垢下腐蚀引起的。在循环水作用下,垢层周围金属和垢层下金属形成了大阴极-小阳极的氧浓差腐蚀电池。

3)管束外表面未涂防腐层也是造成垢下腐蚀穿孔的重要原因。

建议尽可能多投用采暖水,减少投用循环水换热器;在投用循环水运行期间严格控制循环水的pH值和含氧量,并尽可能的提高循环水的流速,以使循环水内的沉淀物不会再管束外壁沉淀;严格控制循环水中各离子的含量,尤其是CL-的含量;换热器在安装、试运行期间要进行试压、酸洗除锈等措施,尽可能确保没有锈层的存在;对新制作管束外壁进行固化防腐,降低结垢、垢下腐蚀速率。

[1]林玉珍,杨德钧.腐蚀和腐蚀控制原来[M].北京:中国石化出版社,2007.

[2]曹楚南.腐蚀电化学原理[M].3版.北京:化学工业出版社,2008.

[3]高丽岩.换热器管束失效分析[J].化学设备技术,2005,26(4):54-56.

[4]朱世懂,白真权,刘会,等.Ca2+,Mg2+对N80钢腐蚀速率的影响[J].腐蚀与防护,2008,29(12):724-726.

[5]李俊俊,刘峰.换热器管束腐蚀穿孔失效原因分析[J].辽宁石油化工大学学报,2012,32(3):55-60.