李 杨,江连洲,*,隋晓楠,王 辰,王中江,刘 雯

(1.东北农业大学食品学院,黑龙江 哈尔滨 150030;2.东北农业大学 国家大豆工程技术研究中心,黑龙江 哈尔滨 150030)

复合酶水酶法提取大豆蛋白的工艺优化

李 杨1,2,江连洲1,2,*,隋晓楠1,王 辰1,王中江1,刘 雯1

(1.东北农业大学食品学院,黑龙江 哈尔滨 150030;2.东北农业大学 国家大豆工程技术研究中心,黑龙江 哈尔滨 150030)

采用复合酶水酶法提取大豆蛋白。水解酶选用碱性蛋白酶,复合酶采用纤维酶、半纤维酶、果胶酶。得出最优复合酶水酶法提取大豆蛋白工艺条件为料水比1∶6(g/mL)、纤维素酶添加量0.64%、半纤维素酶添加量0.56%、酶解pH5、酶解温度37℃条件下水解0.75h后,再利用Alcalase碱性内切蛋白酶,加酶量1.85%、酶解温度50℃、酶解pH9.26、水解3.6h。经过验证实验可知,在最优酶解工艺条件下总蛋白提取率可达到极大值即85.78%。经过复合酶酶解预处理比传统的湿热预处理的总蛋白提取率提高了近10%,其原因经分析是经过复合酶酶解处理的豆粉其细胞结构充分破坏,使得酶的作用位点暴露更有利于蛋白酶的作用,具体的机理分析有待进一步研究。

水酶法;复合酶;大豆蛋白;混料设计

大豆蛋白作为加工食品的原料,由于近年来大豆蛋白对人体健康的效果得到科学的证实后,多数食品企业开始以大豆蛋白开发和生产新食品[1]。全球植物油料每年的产量巨大,特别是花生、大豆和菜籽等油料作物,但由于提取油脂后蛋白变性严重,难以开发为食用蛋白,是巨大的资源浪费。水酶法提油条件温和,油料蛋白的性能几乎不发生变化,无论是水相中直接加工利用,还是回收分离蛋白再利用,效果都十分理想[2],因此成为国内外从事相关方向学者的研究热点。

王璋等[3]率先开展水酶法提取油脂的研究,并率先报道了水酶法从大豆中提取油和蛋白的工艺,在水酶法提油过程中将蛋白酶应用于破乳和同时制备等电点可溶蛋白。1956年,Sugarman首创了以水作溶剂沿用浓缩蛋白的生产工艺从花生中同时分离油和蛋白质。此后的五十年左右,水提油工艺逐步在芝麻、菜籽等高含油量油料中得以应用[4]。自1972年Rhee等[5-8]在Sugarman工作基础上,沿用分离蛋白的生产工艺,成功地将花生中油和蛋白质分离。1983年美国Fullbook[9]用酶从西瓜籽中制取营养性的可溶性水解蛋白时,发现随着水解的进行,部分油被释放出来。随后诸多专家用酶从菜籽与大豆中提取油与蛋白质,取得了预期的效果[9-17]。本实验采用复合酶水解提取大豆蛋白,以蛋白提取率为目标值对复合酶水解水酶法工艺进行研究,最终确定最适水酶法提取水解蛋白的工艺流程,为今后的中试及产业化生产提供一定参考。

1 材料与方法

1.1 材料与试剂

大豆(垦农42) 黑龙江农业科学院;Alcalase碱性内切蛋白酶(1.2×105U/mL) 德国Novo公司;纤维素酶(1.5×104U/g)、半纤维素酶(5×104U/g)、果胶酶(1.5×103U/g) 美国Sigma公司。

1.2 仪器与设备

F2102型植物试样粉碎机 天津泰斯特仪器有限公司;LDZ5-2型台式低速离心机 上海安亭科学仪器厂;KDN-04Ⅲ型蛋白质测定仪 上海纤检仪器有限公司;精密电动搅拌机 江苏省金坛市荣华仪器制造有限公司;电热恒温水浴锅 余姚市东方电工仪器厂;PHS-3C酸度计 上海鹏顺科学仪器有限公司。

1.3 方法

1.3.1 大豆成分测定

水分测定:参照GB 304 — 1987《水分测定》方法进行;粗脂肪的测定:参照GB 5512 — 1985《粮食、油料检验:粗脂肪测定法》方法进行;粗蛋白的测定:参照GB 6432 — 1994《饲料粗蛋白测定方法》方法进行;灰分测定:参照GB 5009.4 — 1985《食品中灰分的测定方法》进行。

1.3.2 工艺流程

1.3.3 计算公式总蛋白质提取率/%=

1.3.4 复合酶工艺参数的混料设计优化试验

以纤维素酶添加量、半纤维素酶添加量、果胶酶添加量、复合酶水解时间分别代表的因素为自变量,以总蛋白提取率为因变量,其因素水平编码见表1。

表1 工艺优化试验因素水平编码表Table 1 Factors and their coded levels in mixed design

2 结果与分析

2.1 原料基本成分

原料大豆基本成分见表2。

表2 原料大豆基本成分Table 2 Major components in soybean

2.2 混料工艺优化试验

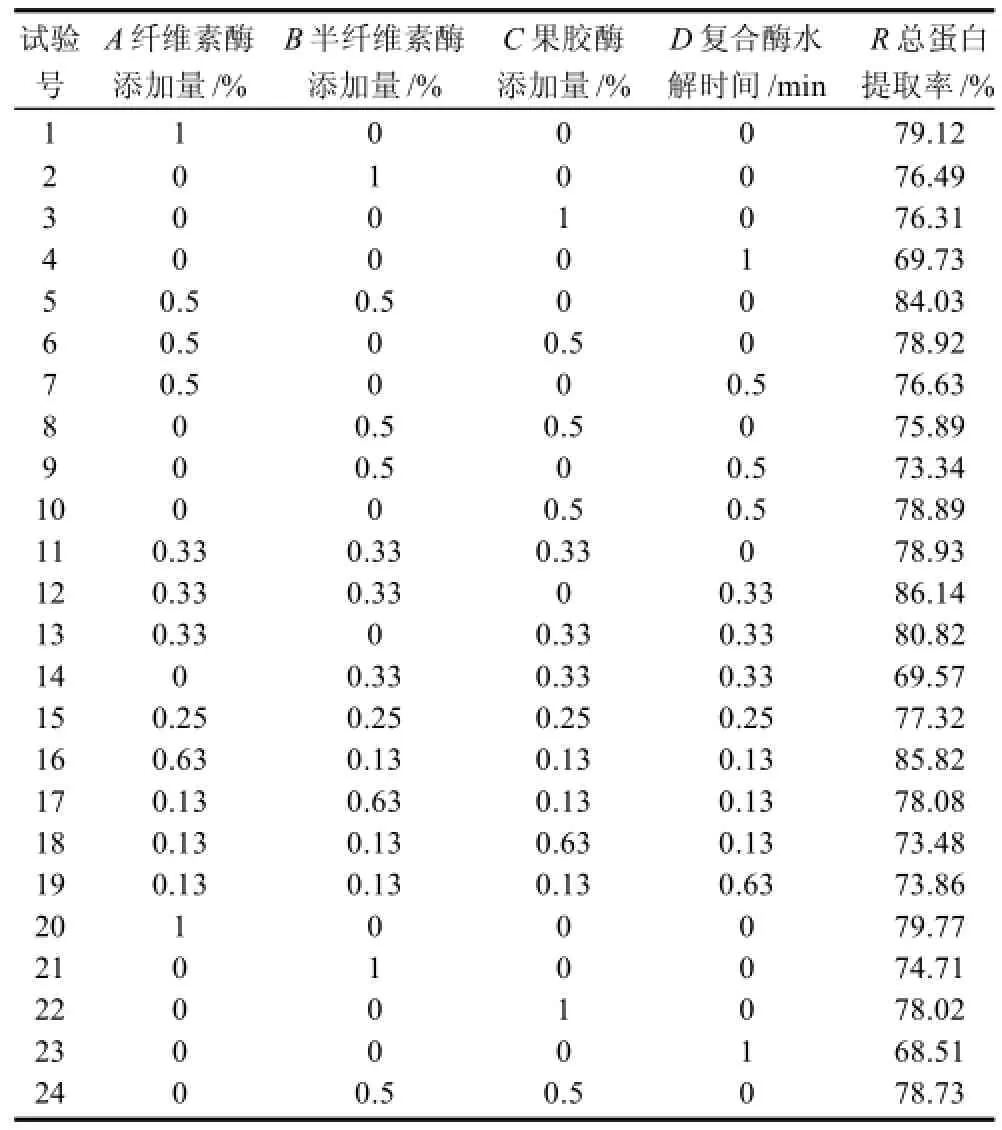

混料设计试验方案及结果见表3。

表3 复合酶水解工艺优化试验设计及结果Table 3 Experimental design and corresponding results

表4 回归与方差分析结果Table 4 Variance analysis for the fitted regression equation

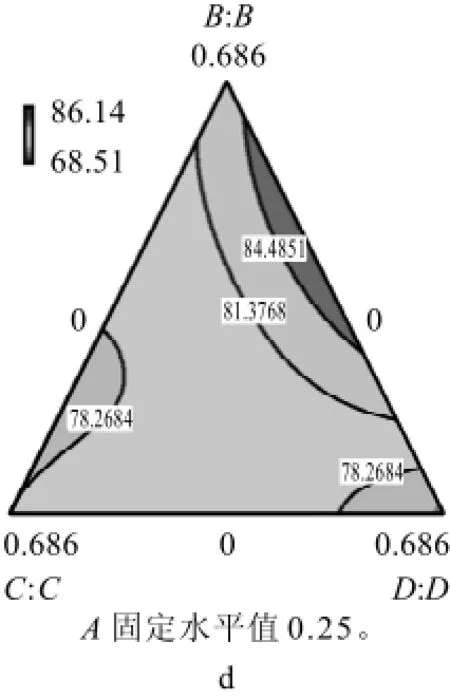

图1 混料设计因素交互项对总蛋白提取率的等高线分析Fig.1 Contour plots for the pairwise effect of four hydrolysis conditions on total protein extraction efficiency

图2 复合酶配比对总蛋白提取率的混料设计优化结果Fig.2 Effects of cellulase, hemicellulase and pectin amounts on total protein extraction efficiency

通过统计分析软件Design Expert进行数据分析,建立回归模型如下:

回归与方差分析结果见表4,交互作用的等高线分析图见图1,混料设计优化结果见图2。由表4可知,方程因变量与自变量之间的线性关系明显,该模型回归显着(P<0.001),失拟项不显着,并且该模型R2=92.18%,R2Adj=82.02%,说明该模型与实验拟合良好,自变量与响应值之间线性关系显着,可以用于该反应的理论推测。由F检验可以得到因素贡献率为AB>BC>AC,即纤维素酶与半纤维素酶混合作用水解>半纤维素酶与果胶酶混合作用水解>纤维素酶与果胶酶混合作用水解。

由图1分析结果可看出:A(纤维素酶添加量)、B(半纤维素酶添加量)、C(果胶酶添加量)、D(复合酶水解时间)的交互作用对总蛋白提取率的影响。由图1a、1b可以看出当纤维素酶和半纤维素酶添加按照1∶1配比添加附近有较大值出现,说明在试验中添加果胶酶对总蛋白提取率影响不大。由图1b、1c和1d可以看出,当酶解时间过长总蛋白提取率反而下降,分析原因是水解pH值在酸性条件下,水解时间延长导致蛋白质变性不利于后期蛋白酶水解蛋白质,并且可以看出最佳酶解时间出现在0.3~0.75附近。

由图2可知,纤维酶素与果胶酶共同水解作用对总蛋白提取率的提高较明显,但未达到极值。半纤维素酶与果胶酶的共同水解作用对总蛋白提取率的提高不明显。通过混料设计结果优化可知,当复合酶酶解时间大于0.33水平即45min时,无需添加果胶酶,纤维素酶添加量与半纤维素酶添加量水平值配比为31.8∶37.1时,总蛋白提取率有较大值在86.4%左右。其最优复合酶水解工艺为纤维素酶添加量0.64%、半纤维素酶添加量0.56%、两种酶在pH5条件下复合水解45min后,再利用碱性蛋白酶在最优条件下水解3.6h,可使总蛋白提取率达到86.4%左右。

2.4 验证实验

通过对复合酶(纤维素酶、半纤维素酶、果胶酶)不同配比水解工艺参数对各考察指标影响的混料试验,得到了总蛋白提取率的优化值。在两个考察指标最优的复合酶水解工艺条件下,进行5次验证实验取平均值,在最优复合酶水解条件下各考察指标的验证值与预测值之间的标准偏差均在合理范围内,说明响应值的验证实验值与回归方程预测值吻合良好。两个考察指标均可在混料设计优化的复合酶配比水解工艺条件下,得到较大的提取率。由此结果可以看出,在纤维素酶添加量为0.64%和半纤维素酶添加量为0.56%时,总蛋白提取率分别达到极大值即85.78%。

3 结 论

本实验研究复合酶配比对水酶法提取大豆蛋白得率的影响规律,并且利用混料优化设计对最适合水酶法提取大豆蛋白的复合酶配比和水解条件进行优化,建立相应的数学模型,为中试以及工业化生产提供理论基础,所得结果如下:确定最优复合酶水解水酶法提取大豆油脂和蛋白工艺条件为料水比1∶6(g/mL)、纤维素酶添加量0.64%、半纤维素酶添加量0.56%、酶解pH5、酶解温度37℃条件下水解0.75h后,再利用Alcalase碱性内切蛋白酶,加酶量1.85%、酶解温度50℃、酶解pH9.26、水解3.6h,总蛋白提取率分别达到极大值即85.78%。经过复合酶酶解预处理比传统的湿热预处理的总蛋白提取率提高了近10个百分点,其原因经分析是经过复合酶酶解处理的豆粉其细胞结构充分破坏,使得酶的作用位点暴露更有利于蛋白酶的作用,具体机理分析有待于进一步研究。

[1]莫英杰. 国外资讯[J]. 中国食品学报, 2010, 10(2)∶ 243-246.

[2]李杨, 江连洲, 许晶, 等. 挤压膨化预处理水酶法提取大豆蛋白的工艺研究[J]. 食品科学, 2009, 30(22)∶ 140-145.

[3]王璋, 许时婴, 林岚, 等. 酶法从全脂大豆中同时制备大豆油和大豆水解蛋白工艺的研究[J]. 无锡轻工业学院学报, 1994, 13(3)∶179-191.

[4]钱俊青. 水酶法提取大豆油工艺研究[D]. 杭州∶ 浙江大学, 2001.

[5]RHEE K C. Simultaneous recovery of protein and oil from raw peanutsin an aqueous system[J]. J Food Sci, 1972, 37(1)∶ 90-93.

[6]GUNETILEKE K S, LAURENTIUS S F. Conditions for the separation of oil and protein from coconut milk emulsion[J]. J Food Sci, 1974, 39 (2)∶ 230-233.

[7]HANMOUNGJAI P, PYLE D L, NIRANJAN K. Enzymatic process for extracting oil and protein from rice bran[J]. JAOCS, 2001, 78(8)∶817-820.

[8]HANMOUNGJAI P, PYLE D L, NIRANJAN K. Enzyme-assisted water-extraction of oil and protein from ricebran[J]. Journal of Chemical Technology and Biotechnology, 2002, 77(7)∶ 771-776.

[9]FULLBROOK P. The use of enzymes in the processing of oilseeds[J]. J AOCS, 1983, 60(2)∶ 428-430.

[10]李新. 水酶法提取玉米胚芽油和纳滤技术回收蛋白质[D]. 无锡∶ 江南大学, 2006.

[11]章绍兵. 水酶法从油菜籽中提取油和生物活性肤的研究[D]. 无锡∶ 江南大学, 2008.

[12]CHEISON S C, WANG Zhang, XU Shiying. Use of macroporous adsorption resin for simultaneous desalting and debittering of whey protein hydrolysates[J]. Int J Food Sci Technol, 2007, 42(10)∶1228-1239.

[13]林岚. 酶法从大豆中制备大豆油和大豆蛋白[D]. 无锡∶ 无锡轻工业学院, 1992.

[14]刘志强, 易平贵, 吴苏喜. 酶法有限水解花生蛋白条件对其含油率影响研究[J]. 中国粮油学报, 2003, 18(3)∶ 73-76.

[15]ZHANG Shaobing, WANG Zhang, XU Shiying. Optimization of the aqueous enzymatic of rapeseed oil and protein hydrolysates[J]. J Am Oil Chem Soc, 2007, 84(1)∶ 97-105.

[16]刘志强, 贺建华, 曾云龙, 等. 酶及处理参数对水酶法提取菜籽油和蛋白质的影响[J]. 中国农业科学, 2004, 37(4)∶ 529-596.

[17]章绍兵, 王璋. 水酶法提取菜籽乳化油的工艺研究[J]. 农业工程学报, 2006, 22(11)∶ 250-253.

Optimization of Multi-enzyme Hydrolysis for Soybean Protein Extraction

LI Yang1,2,JIANG Lian-zhou1,2,*,SUI Xiao-nan1,WANG Chen1,WANG Zhong-jiang1,LIU Wen1

(1. School of Food, Northeast Agricultural University, Harbin 150030, China;2. National Institute of Soybean Engineering Technology, Northeast Agricultural University, Harbin 150030, China)

A two-step enzymatic method was presented for soybean protein extraction by sequential hydrolysis with multiple enzymes (simultaneously added) and alcalase. The multiple-enzyme hydrolysis process was optimized by using mixed design to modeling the effects of cellulase amount, hemicellulase amount, pectin amount and hydrolysis time on total protein extraction efficiency. The optimal hydrolysis conditions for soybean protein extraction were hydrolysis at pH 5, 37 ℃ and a material/ liquid ratio of 1∶6 (g/mL) for 0.75 h with 0.64% cellulase and 0.56% hemicellulase and for another 3.6 h at 50 ℃ and pH 9.26 with 1.85% alcalase. Under these conditions, a maximum total protein extraction efficiency of 85.78% was observed. Multipleenzyme hydrolysis caused an increase in total protein extraction efficiency by nearly 10% when compared with traditional heatmoisture treatment. We speculated that the reason for this was due to complete disruption of the soybean cellular structure after multiple-enzyme hydrolysis. However, the detailed mechanisms remain to be clarified.

aqueous enzymatic method;multiple-enzyme hydrolysis;soybean protein; mixed design

Q816;TQ464.7

A

1002-6630(2011)14-0130-04

2010-09-23

黑龙江省攻关项目(GA09B401-6)

李杨(1981—),男,讲师,博士,研究方向为粮食、油脂及植物蛋白工程。E-mail:liyanghuangyu@163.com

*通信作者:江连洲(1960—),男,教授,博士,研究方向为粮食、油脂及植物蛋白工程。E-mail:jlzname@163.com