崔薇 王卿

(西安航天发动机有限公司,陕西 西安710100)

1 概述

某型号系列推力室身部由燃烧室、收扩段和喷管后段组成,推进剂在身部燃烧室内雾化、掺混、燃烧后产生高温、高压燃气,然后经过收扩段和喷管后段加速、喷出,从而产生所需的推力。其中,收扩段喉部因直径急剧缩小,热流密度最大,温度最高,为保证喉部工作可靠与寿命,必须对该部位进行强制冷却,再生冷却为目前最常用的冷却方式,通过采用导热性能优良的内壁材料,提高冷却剂流速,降低槽底壁厚等多种方式,提高内壁冷却效率。

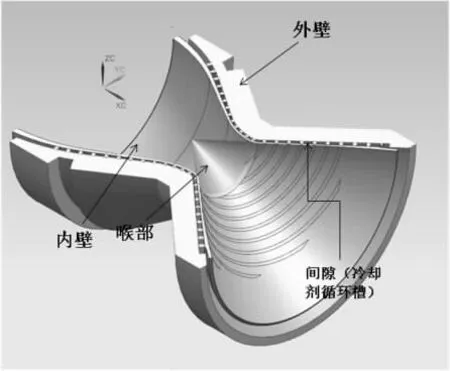

图1 内、外壁装配示意图

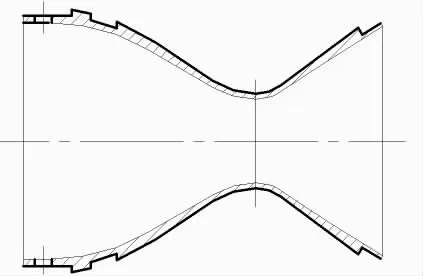

从图中可看出:收扩段内、外壁为嵌套式结构,因其结构类似于酒杯状,无法由一端向另一端套入装配,工程上实现是采用将收扩段沿轴线切为两半,装入内壁后再焊接而成设计。

限于结构及工程实现,收扩段内、外壁装配间隙难于保证。从近几年交付产品的生产过程来看,若想保证产品最终质量。(内、外壁间隙、也即冷却剂的流量、流速),必须严格控制零件加工变形及焊接变形。因此对于收扩段内、外壁结构,加工过程进行分析,优化工艺方法及参数,既必要也重要。

2 零件变形分析

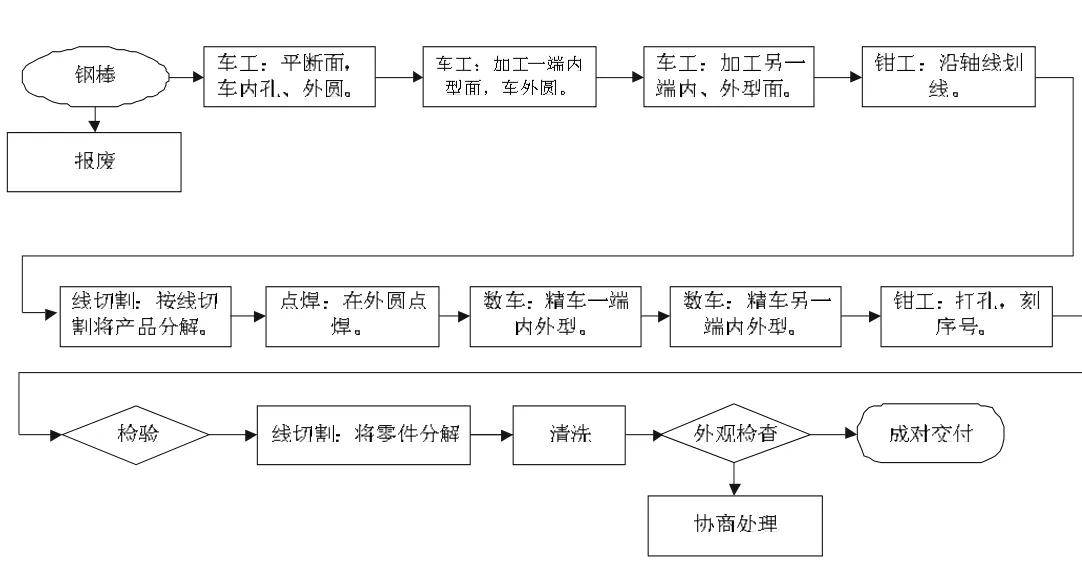

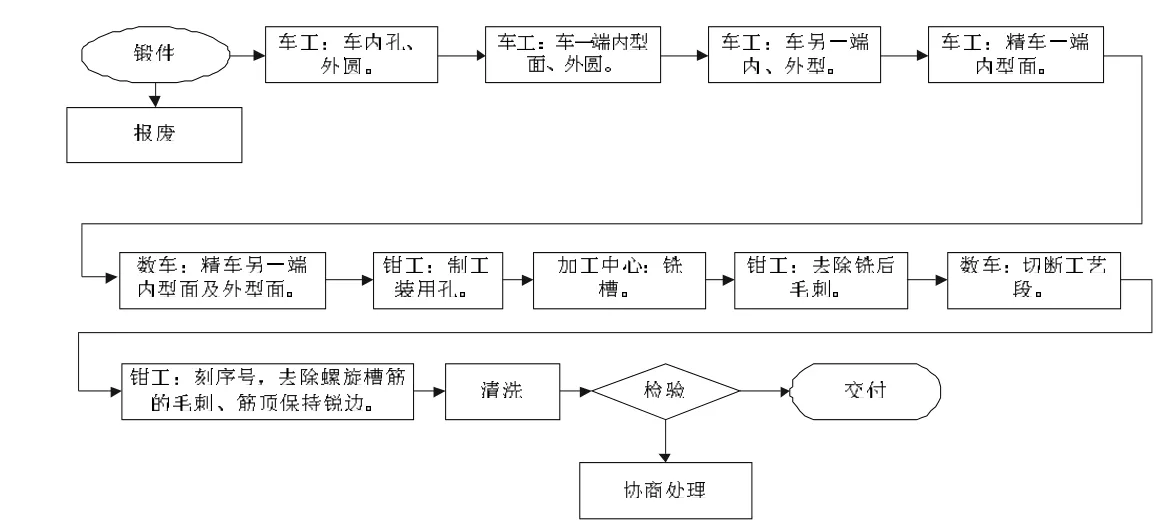

2.1 首先对收扩段外壁加工变形进行分析,原加工流程如图2。

从流程图中可知外壁的加工过程,在粗加工完内、外型面后先按轴线剖切开以释放产品内应力,再点焊为一个整体后,经过精车内、外型面可减少加工应力带来的变形以提高配合质量(如图3)。由蓝图部分尺寸可知,外壁的轴线尺寸公差较大为0.6mm,产品基准位于喉部,但喉部直径为两处圆弧相交点,根据工艺规程,外壁内型面加工是分两次装夹,各以两端端面为基准向喉部方向加工,因此公差累积均位于喉部位置。

图2 收扩段外壁加工工序流程图

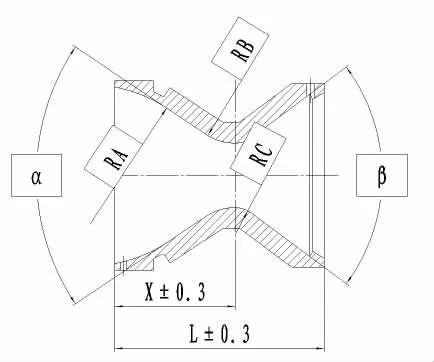

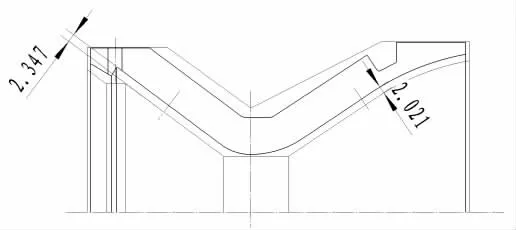

图3 外壁内型面部分尺寸

由于喉部具体位置在实际加工中无法准确确定,在三坐标检测内型面的圆弧及角度尺寸时选择的基准与加工基准一致,所测量的数据均符合蓝图要求。但分析加工过程中的各个因素,例如:对刀误差,刀具的磨损,增加刀尖圆弧半径补偿等因素,均可导致外壁内型面轴向偏移误差(如图4)。

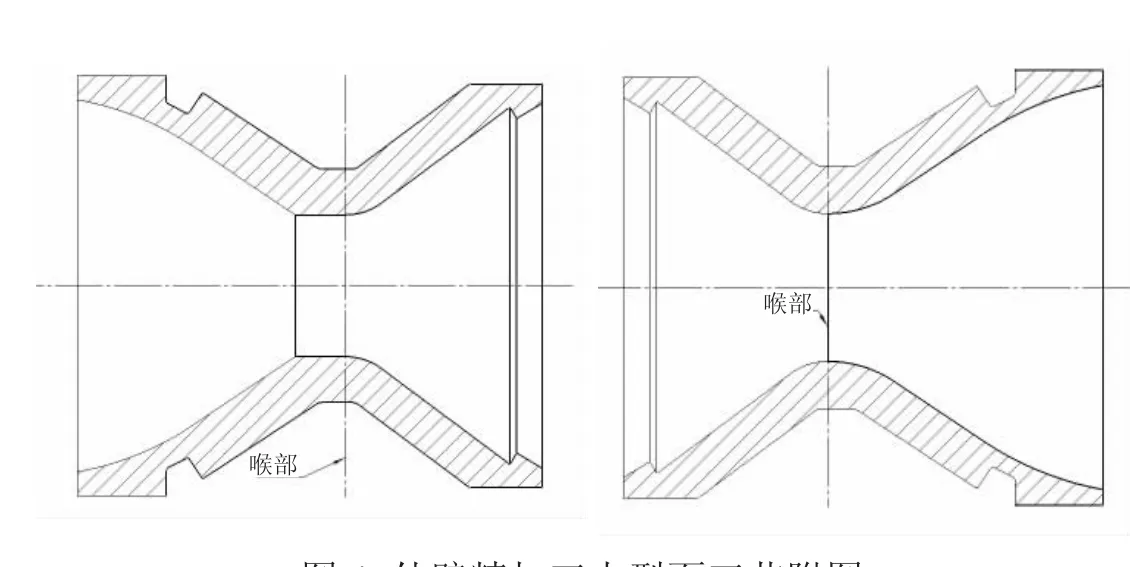

2.2 内壁工艺流程图(如图5、6)

内壁的外型面与外壁的内型面为配合面,由流程及加工工艺可知,内壁的外型面一次装夹加工完成,因此可认定外型面为一条完整的曲线,可不受轴向公差大小的影响。

图4 外壁精加工内型面工艺附图

图5 收扩段内壁加工工序流程图

图6 内壁精加工外型面工艺附图

2.3 造成间隙不均匀原因分析

2.3.1 基准转换误差

内壁与外壁由蓝图计算理论间隙应在0.15mm~0.22mm 之间,但在实际配合中,钎焊间隙并非均匀,作图可直观看出,若外壁以喉部为基准,两侧R 在轴向方向各向两端偏移0.1mm,间隙可为0~0.2mm。若增加轴向偏移,间隙的不均匀性会更加明显,对焊接质量也会造成直接影响。

2.3.2 对刀误差

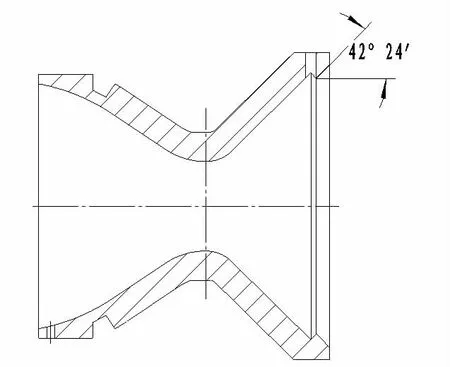

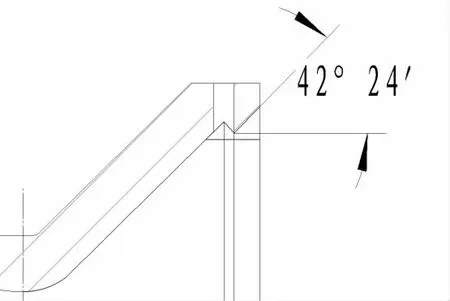

图7 外壁对刀处示意图

在加工42°24′角度,操作者使用螺纹尖刀目视对刀。带有角度的形状是对刀难点,对刀的误差会直接影响内型面的轴向位移,从而直接影响喉部右侧型面的轴向尺寸。

2.3.3 刀具磨损误差

刀尖磨损后,刀尖圆弧会变大,加工曲面及锥面会受到较大影响,实际型面与理论曲线相比会稍稍变小。

2.3.4 刀尖圆弧半径补偿误差

加工外壁时使用刀尖圆弧半径为R0.1mm 的螺纹刀片。在车加工中,若刀尖圆弧半径≤R0.1mm 可不增加,因此车加工出产品的内型面属于过切,也就是实际型面与理论曲线相比会较大。

2.3.5 轴向长度不一

外壁轴向的公差为L±0.3,即总长(L-0.3)mm~(L+0.3)mm均为合格,两端装夹平掉断面后产品可有长有短,每批产品的长度一致性都不一样,这就会造成精加工内型面时在喉部位置接刀不齐,会直接影响间隙的大小,更有甚者会出现内外壁配合不上的现象。

2.4 变形控制误差

只要有加工,就会有力的施加;只要有加热,就会使零件产生内应力。例如机加、焊接、热处理过程等。

外壁在粗加工内外型后即沿轴线用线切割切开,就是为了最大限度释放切削加工产生的应力及零件自身内应力。切割后的产品放置在平台上,测量产品喉部位置与平台的间隙约为0.07mm~0.08mm,证明产品已有变形,因后续加工需要,要将切开后两半重新点焊为一个整体,点焊没有严格的工艺参数要求,因此点焊前喉部位置间隙始终存在。

内壁在车加工时所使用的胎具只有轴向定位,没有径向定位(原工装设计方案是需要将产品与胎具点焊在一起),这样精加工外型面后卸胎加工工艺孔与胎具安装后铣槽也会产生弹性变形。

变形是概率事件,变形带来的误差也没有规律可循,只有尽可能的减少变形才能让产品装配后的实际间隙更加接近理论值。

3 工艺方法改进

通过上面对引起收扩段内外壁间隙不易保证原因分析,可知加工过程中有诸多因素需要在零件加工时加以严格控制,只有前面一道道把住关,才能使产品要求的间隙得到满足。所以需从加工流程、工艺参数、刀具、工装等方面一一采取措施,使产品达到图纸要求。

3.1 外壁工艺优化

3.1.1 粗加工均衡切削余量分布

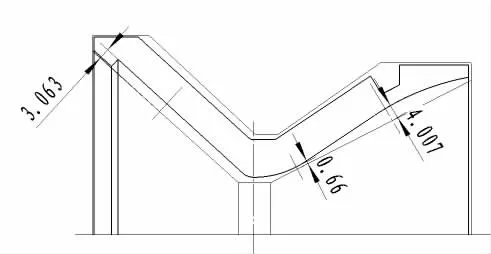

有图可知,图8 为原粗、精加工余量对比图,粗实线为最终尺寸,细实线为精加工前余量,余量分布不均匀,锥面余量在3mm 左右,圆弧侧在0.66~4.007mm 之间。

加工余量不同会带来切削面受力不同,变形量无法控制。图9 为优化后粗、精加工余量对比图,余量基本在均匀的2mm 左右,有利于切削后产品内应力的均匀分布,减少变形量。

3.1.2 增加研磨工序

在线切割将外壁分解开后,增加一道钳工研磨工序,就是将对接面的间隙消除,要求外壁对接面放置在平台上,0.05mm 塞尺不允许通过,这样可以使两半产品贴合更紧密完好。

3.1.3 改变刀具及加工方式

原来使用螺纹尖刀加工,对刀易产生误差,为了避免该误差,现在采用加工锥面一端用两把刀加工:使用镗孔刀加工图10 中红色部位,使用螺纹刀加工图中蓝色部位,这样大部分内型面对刀时是平面,不会引起角度对刀的误差,能够保证内型面不会在轴向蹿动。

图8 原外壁粗、精加工余量示意图

图9 优化后外壁粗、精加工余量示意图

图10 优化后对刀方式示意图

3.1.4 刀具圆弧半径补偿

由于加工方法的优化,镗孔刀的刀尖圆弧一般在≤R0.2mm,因此使用新工艺方法加工必须带有刀尖圆弧半径补偿。工部内容:a.使用φ25 镗孔刀加半径补偿精加工内型面;b.使用双头螺纹刀片加工内侧尖角部位。

3.1.5 减小轴向公差

将蓝图的轴向尺寸公差±0.3mm 减小到±0.02mm, 可以有效避免因粗加工时轴向长度不一,在喉部积累误差的风险。

3.1.6 明确点焊要求

为了减少点焊及分解时带来的误差,明确点焊参数及要求:a.点焊前外圆、端面对齐,错位不大于0.2mm;b.在两端外圆侧面各点焊1 处,共4 处焊点;c.点焊熔深控制在0.3~0.6mm,将零件紧固。

3.1.7 提高检测方法

因基准转换所带来的误差,原来没有过多关注,所以在检测时并没有考虑到加工基准与蓝图基准不统一会带来较大影响。由于蓝图的基准位于喉部,三坐标检测无法准确找到喉部,只能以两端面作为基准分别检测两端的角度及圆弧,虽然检测基准与加工基准一致,但与产品实际使用不太相符。为克服此缺点,采用产品扫描型面与CAD 理论模型比对以及光学扫描作为新的检测手段。CAD 理论模型是按照蓝图尺寸1:1 制出,再通过三坐标扫描外壁的内型面得到一系列的点来构成图形,使用同一基准与CAD 模型去比对,即可知道产品哪些位置已经贴合,哪些位置有间隙,间隙的大小等都可以展现,不仅效率高,而且准确直观。

3.2 内壁加工优化

内壁车加工内型面后使用车铣夹具撑内型面,三爪装夹,尾顶扶持,轴向定位完好,但因周向定位不理想,有可能在车外型面时转动;车加工完成后钳工在工艺段上加工小孔与工装螺孔配合,拆卸后加工孔再套入工装,也会产生变形。

3.2.1 优化工装

将工装设计成一体式,以螺母拧紧力推动压块,轴向固定;车加工内型面一端时将外型面工艺段精加工,钳工加工小孔,装胎,用螺母与工艺段小孔连接,周向固定。

3.2.2 减少拆卸次数

改进工装及加工内容可减少多次装夹带来的误差,同时加强工件周向定位,保证产品尺寸精度。

3.2.3 内、外壁交付

经过分析与梳理,细化工艺流程,加严轴向公差,增加研磨工序并完善点焊工艺参数等。后续产品严格按照加严措施执行,内、外壁配对加工。两者试装并检查间隙,使用塞尺同时插入喉部两侧,间隙控制在0.1mm~0.15mm 之间视为合格,从近期交付产品来看,效果良好,验证工艺方法改进措施有效。

4 推广应用

通过多件产品交付及使用情况追溯,产品使用良好,证明工艺方法更改效果良好,此工艺方法可以推广到类似产品的加工生产中。

结束语

改进工艺是一项无止境的工作,没有最好,只有更好。原有的工艺方法不能保证产品质量稳定,则需要引入新的工艺方法;原有的工艺方法可保证质量,则需在提高生产效率上引入新的工艺方法。总之,工艺方法需随着产品的设计要求及科学技术发展而持续改进,才能更加完美的体现设计水平的不断提高。