陈玉芳 余 凯

(中车南京浦镇车辆有限公司,江苏 南京 210000)

1 概述

随着我国轨道交通运输业的快速发展,车体轻量化是轨道车辆制造行业追求的长期目标,也是提高列车速度的一种重要措施。铝合金具有轻质、耐腐蚀性和比强度高等优点,目前已经成为轨道列车车体上的主要材料。其中,6000 系铝合金是应用最多的铝合金,如车体底架牵枕缓采用6082-T6 铝合金,而底架边梁、地板、车顶、侧墙和端墙等部位均采用6005A T6 铝合金。

2 6000 系铝合金

铝合金是以铝为基的合金总称,主要合金元素有铜、硅、镁、锌、锰,次要合金元素有镍、铁、钛、铬、锂等。铝合金密度低,但强度比较高,接近或超高优质钢,塑性好,可加工成各种型材,具有优良的抗蚀性。

6000 系铝合金是目前应用最为广泛、应用量最大的铝合金,具有中等强度,优良的挤压成型性、抗腐蚀性、焊接性和可机加工性,广泛应用于要求有一定强度和抗蚀性高的各种工业结构件中。中其主要合金元素为镁和硅,其中镁元素能改善合金的焊接性和抗腐蚀性,而硅元素能提高合金铸造流动性和耐磨性。6000 系铝合金中镁与硅的质量比为1.73。当其质量比小于1.73 时,硅含量过剩,会降低铝合金的抗晶间腐蚀性能;当镁与硅的质量比大于1.73 时,镁含量过剩,从而导致铝合金强度降低。

3 铝合金焊接

目前铝合金车体的主要焊接方法是钨极惰性气体保护焊(TIG 焊)和熔化极惰性气体保护焊(MIG 焊),这种熔化焊成型后接头的强度约为母材的60%,以及存在焊缝中的气孔,焊接热裂纹等焊接性问题,会影响列车的运行安全。而搅拌摩擦焊接头性能较好、焊接应力较小以及焊后变形小,且熔化焊中的气孔、裂纹等焊接性问题也得以解决。搅拌摩擦焊常用于轨道车辆车体侧墙板、平顶和地板的组焊。

3.1 搅拌摩擦焊原理及特点

搅拌摩擦焊是先将待焊工件用足够的夹紧力固定在工装上,然后一个搅拌针伸入工件的焊缝处,通过搅拌针的高速旋转,使其与焊接工件材料摩擦,从而使连接部位的材料温度升高,发生强烈的塑性变形,然后随着搅拌针的移动,高度塑性变形的材料逐渐沉积在搅拌头的背后,从而形成搅拌摩擦焊缝。

搅拌摩擦焊主要的优点如下:

①焊接接头热影响区显微组织变化小,残余应力比较低,焊接工件不易变形;

②设备简单,能耗低,功效高,对作业环境要求低;③无需添加焊丝,不需要保护气体,成本低;

④接头形式多样,无需专门开坡口;

⑤焊前及焊后处理简单;

⑥焊接过程安全、无污染、无烟尘、无辐射等。

3.2 6000 系金搅拌摩擦焊接头组织、性能的研究

在FSW 焊接过程中,搅拌头高速旋转,与待焊工件通过摩擦生热,焊核区在焊接过程中,受到搅拌针高频率强烈的搅拌作用,金属发生破坏,原始纤维状的组织发生再结晶,形成均匀细小的等轴晶粒。热机械影响区在焊接过程中也受到了搅拌针的搅拌作用和焊接热循环作用,组织晶粒发生严重粗化,呈现出被拉长的畸变晶粒。母材具有挤压成型的组织特征,晶粒较为粗大,呈纤维状。靠近热机械影响区的热影响区组织晶粒表现为粗大的近等轴晶粒,而靠近母材的热影响区组织晶粒仍具有纤维状特征,较母材略有粗化。

3.2.1 焊接接头宏观结构

6000 系铝合金FSW 焊接接头主要由母材区、焊核区、轴肩影响区、热机械影响区和热影响区组成。在合适的焊接工艺参数下,FSW 焊接完成后,接头表面光滑平整,接头成型较好,无明显的焊接变形。这是因为搅拌摩擦焊是工件在搅拌针的高速旋转作用下,产生的摩擦热使工件材料处于超塑性状态,流动性较好,在平滑的轴肩台作用下改善了焊缝表面质量。其次,FSW 焊接过程中的焊接热输入较低,进而使焊接变形较小。由于FSW 焊接结束时,搅拌针的回抽,在焊缝末端存在一“匙孔”,此孔的尺寸与搅拌针的直径相关,所以在焊接工艺上,工件需增加焊缝引出板和出焊板。(图1)

图1 6005 T6 铝合金搅拌摩擦焊接头的外观形貌

3.2.2 接头力学性能特点

3.2.2.1 接头硬度分布

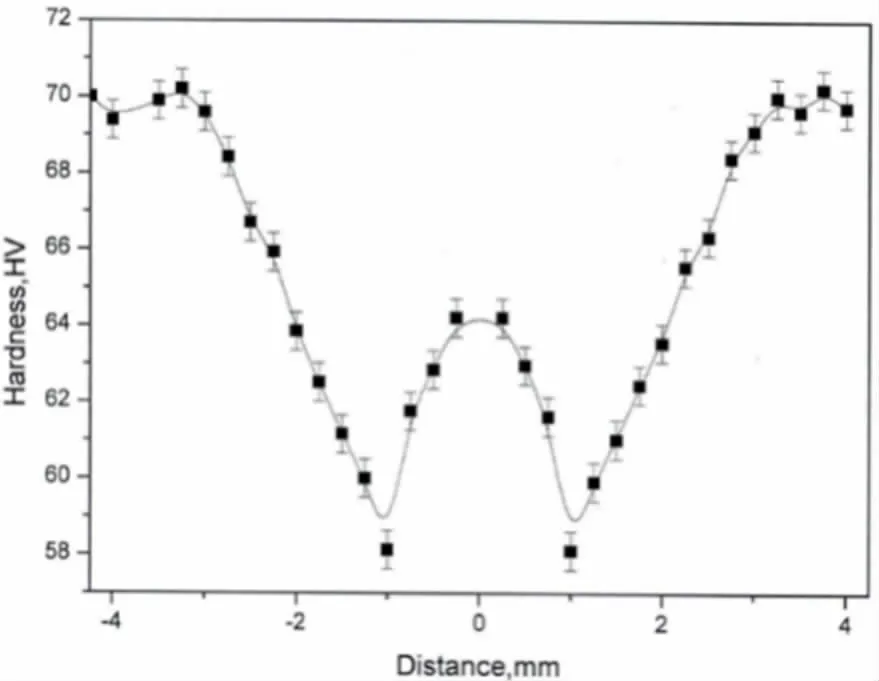

FSW 焊缝母材具有最高的硬度,平均硬度值为108HV,热机械影响区硬度较母材有大幅度降低。如图2 所示,以坐标原点为焊缝中心,从图中可以看出,焊缝硬度沿焊缝截面呈现“W”形分布,从中心向外,硬度逐渐下降,离焊缝中心约1mm 位置的热机影响区硬度最低,仅仅只有58HV 左右,而焊缝中心硬度较高,达64HV,主要是焊核区晶粒细化的结果,继续向中心两侧延伸至热影响区,焊缝硬度开始逐渐上升,直至70HV。

图2 6005A 铝合金显微硬度分布

3.2.2.2 接头拉伸性能

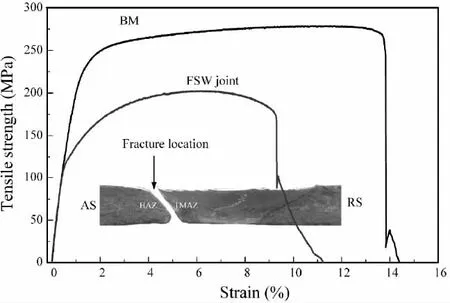

6005A-T6 铝合金母材的抗拉强度为282Mpa,延伸率为14%。如图3 中FSW 接头的应力- 应变曲线所示,接头的抗拉强度为202.7MPa,达到了母材强度的70%以上。接头的延伸率约为11.2%,达到了母材的75%以上。且由下图可以看出,6005A 铝合金FSW 接头在疲劳载荷作用下的失效部位在热影响区和热机械影响区的交界处,此处硬度最低。

图3 母材与FSW 接头的应力- 应变曲线

3.2.2.3 接头抗腐蚀性能

铝合金的晶间腐蚀与晶界上的沉淀相有着密切的关系。由于晶界析出相与相邻基体之间的电位差形成微电池,导致晶间腐蚀发生。由于母材晶界附近的Cu 沉淀,出现含Cu 较低的贫化带,该贫化带电极电位较低,在腐蚀介质中成为阳极,而含Cu较高的晶粒内存在大量析出相为阴极,二者之间产生电位差,形成原电池,导致母材遭到强烈的晶间腐蚀;热影响区较母材的晶间析出相数量减少,导致原电池不连续,所以抗晶间腐蚀性能比母材好;而焊核区和热机械影响区基本处于固溶状态,存在极少的晶间析出相,故焊核区和热影响区的抗晶间腐蚀性能最好。

4 结论

4.1 6005A T6 铝合金FSW 焊缝在静载和疲劳载荷作用下的失效部位均在机械热影响区和热影响区的交接区域。

4.2 FSW 接头具有良好的力学性能,抗拉强度可达母材强度的70%以上,延伸率可达母材的75%以上。焊缝处显微硬度分布以零点线左右基本对称,呈“W”型。焊核区硬度较高,达到了64HV,热机影响区硬度最低,仅仅只有58HV 左右。

4.3 6005A 铝合金FSW 接头较母材有更高的抗晶间腐蚀性能。其中焊核区具有最高的抗晶间腐蚀性能,其次是热机械影响区也具有较高的抗晶间腐蚀性能,热影响区较母材的抗晶间腐蚀性能略高,而母材表现出最严重的晶间腐蚀倾向。