(江铃汽车股份有限公司,江西南昌 330200)

0.引言

车驾驶室是商用车十分关键的结构系统,主要通过减震器安装在车架上,其静动态性能对整车的舒适性和可靠性有着重要影响。发动机的振动和路面的激励都会对驾驶室的模态性能产生影响,当外界的频率与驾驶室固有频率耦合时,将引起驾驶室产生噪声和振动,降低车辆的舒适性,同时会对驾驶室产生疲惫,有巨大的安全隐患。驾驶室的刚度性能和强度性能,决定了其抵抗变形的能力和疲劳寿命,直接影响车辆的稳定性。与此同时,驾驶室的轻量化关系着车辆的燃油经济性、制造成本和市场竞争性,因此驾驶室在满足其各项静动态性能情况下,应重点兼顾其轻量化设计。为了对某轻型载荷车驾驶室进行轻量化设计,首先建立驾驶室网格模型,依次对其进行模态性能、刚度性能和强度性能分析,最后对其进行多学科轻量化设计。

1.建立驾驶室网格模型

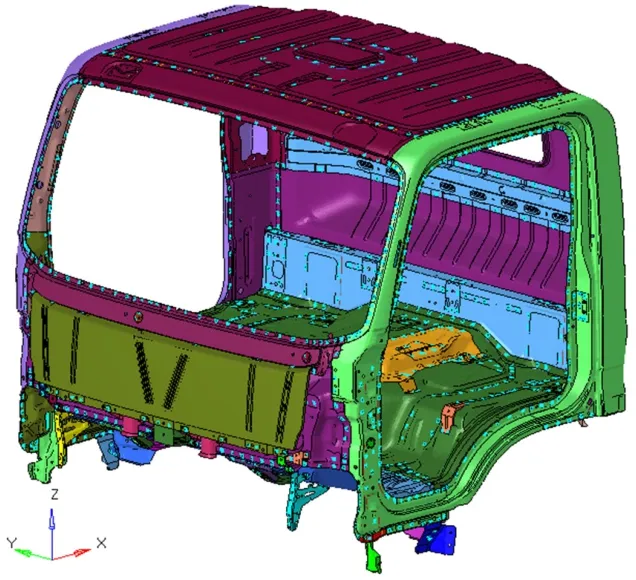

首先将该轻型载荷车驾驶室的几何模型加载到Hypermesh软件[1-2]中,驾驶室的重量为188kg,删除对其静动态性能影响较小的零部件,同时对部分零部件进行简化处理,忽略微小特征,采用10mm的Mixed单元对各个零部件进行网格划分。驾驶室各部件通常采用焊点连接,可以采用5mm的ACM单元模拟其连接关系,并建立材料属性,最后检查网格单元,以此建立驾驶室网格模型,如图1所示。

图1 驾驶室网格模型

2.模态性能分析

基于模态性能分析可以获取结构的振动性能,可对其进行评估和优化,对研究其NVH性能具有重大参考意义。自由模态性能能够直接表征其动态性能,其低阶频率对结构的模态性能影响较大,因此基于驾驶室网格模型,应用Nastran软件[3-4]对其进行自由模态性能分析,以此得到驾驶室的前三阶模态频率分别为33.4Hz、41.5Hz和58.7Hz。

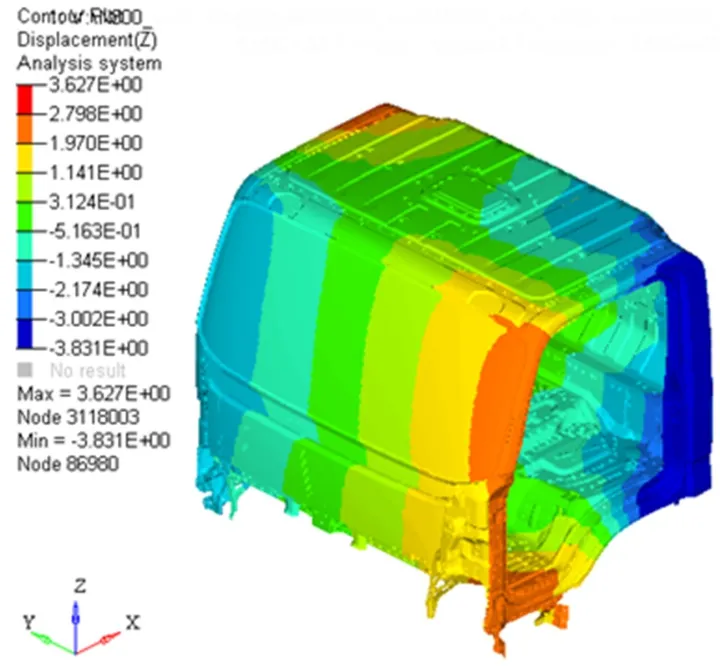

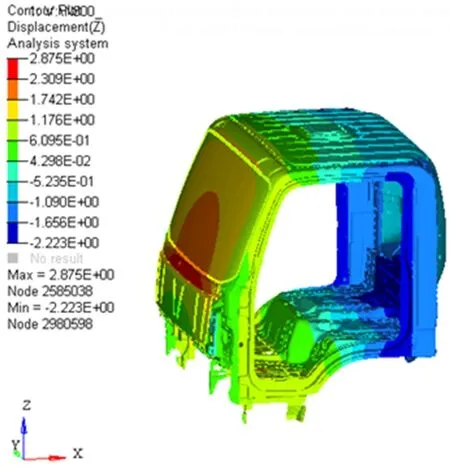

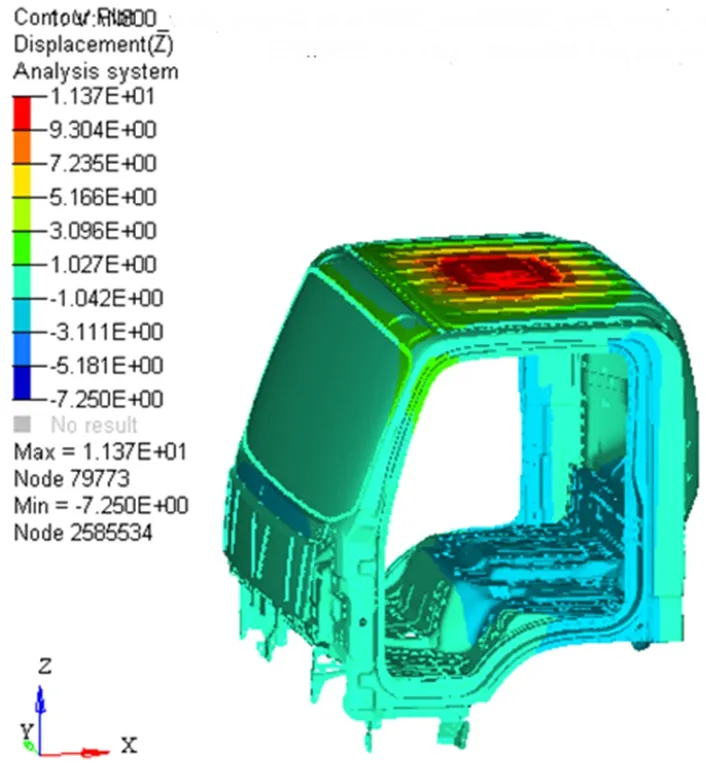

如图2~图4所示,分别为驾驶室前三阶阵型。由图2~图4可知,其阵型分别为扭转、弯曲和顶部凸起,其振幅分别为3.627mm、2.875mm和11.37mm。

图2 驾驶室第一阶阵型

图3 驾驶室第二阶阵型

图4 驾驶室第三阶阵型

综上所述可知,驾驶室的固有频率均高于发动机和路面的激励频率,不会引起共振,符合动态特性设计要求。

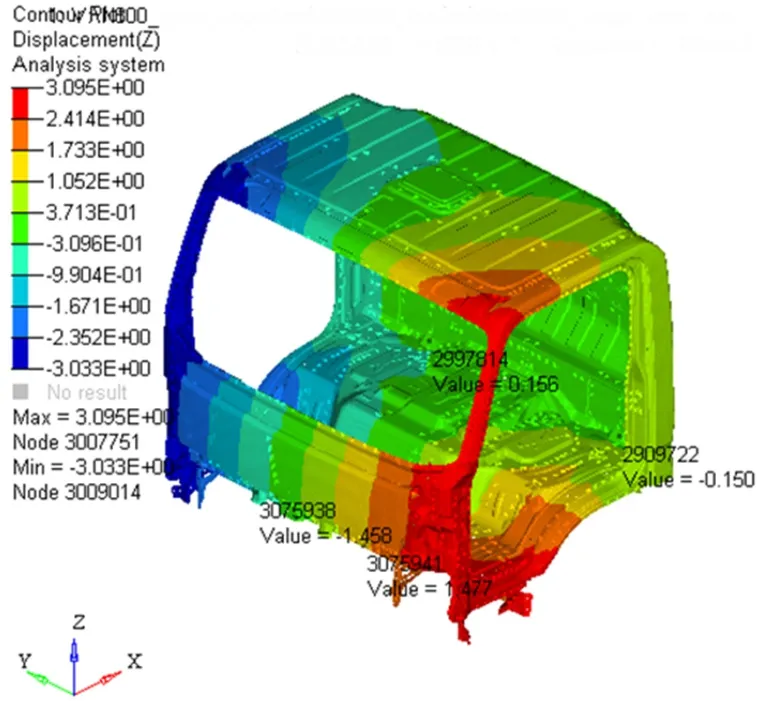

3.刚度性能分析

驾驶室的刚度性能是指抵抗外界变形的能力,其直接影响整车的密封性,严重时会引起失效故障。为了获取该驾驶室的扭转刚度性能,基于驾驶室网格模型,约束防火墙中间平面下边缘中心点的Z向自由度,约束左后悬置安装中心点的XYZ向自由度,同时约束右后悬置安装中心点的XZ方向自由度,在左前悬置安装中心点和右后悬置安装中心点同时施加3000N·m的反方向力矩,以此进行静态分析,得到其位移云图如图5所示。由图5可知,驾驶室Z方向最大变形为3.095mm。并且通过理论公式,计算得到驾驶室的扭转刚度为11530N·m/deg,高于工程要求值,符合扭转刚度要求。

图5 驾驶室扭转刚度位移云图

为了获取该驾驶室的弯曲刚度性能,同样基于驾驶室网格模型,约束左前悬置安装中心的YZ向自由度,约束右前悬置安装中心的Z向自由度,约束左后悬置安装中心的XYZ向自由度,约束右后悬置安装中心的XZ向自由度,在地板左右边缘同时加载垂向2224N,以此进行弯曲刚度分析。基于弯曲刚度变形值和理论公式,得到驾驶室的弯曲刚度为2450N/mm,也大于工程要求值,满足弯曲刚度要求。

4.强度性能分析

驾驶室的强度性能关系着其疲劳性能,若其强度性能偏弱,将导致个别部件发生开裂,直接影响车辆的安全性和可靠性。驾驶室的强度工况主要分布制动、转弯和垂跳,建立整车动力学模型并提取各个工况下的载荷。基于驾驶室网格模型,并采用惯性释放方法分别加载各个工况下的载荷,以此对其进行强度性能分析。

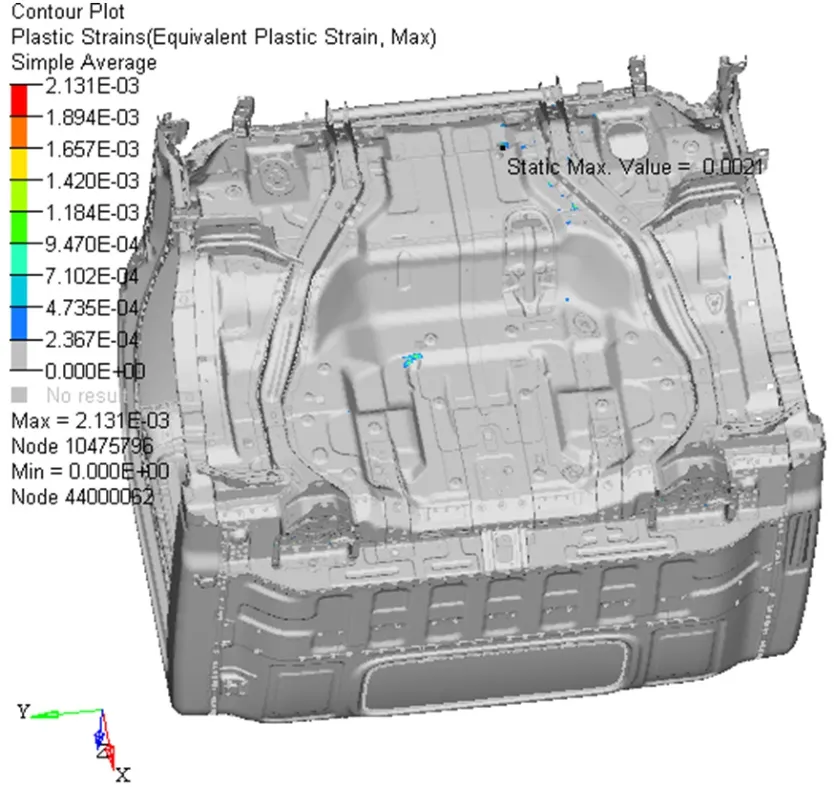

如图6所示,为驾驶室制动工况的塑性应变云图。由图6可知,驾驶室的最大塑性应变为0.21%,位于底板前端,小于目标值(1%)。

图6 驾驶室制动工况的塑性应变云图

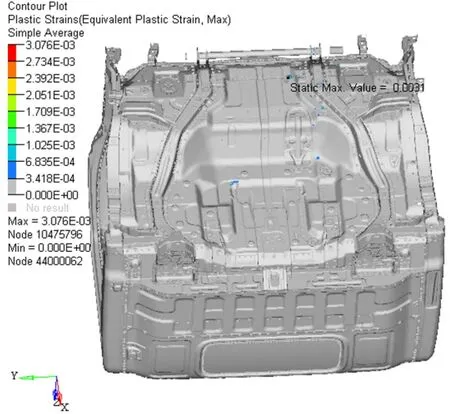

如图7所示,为驾驶室转弯工况的塑性应变云图。由图7可知,驾驶室的最大塑性应变为0.31%,同样位于底板前端,小于目标值(1%)。

图7 驾驶室转弯工况的塑性应变云图

如图8所示,为驾驶室垂跳工况的塑性应变云图。由图8可知,驾驶室的最大塑性应变为0.41%,也位于底板中段,小于目标值(1%)。

图8 驾驶室垂跳工况的塑性应变云图

综上所述,驾驶室在三种极限工况下的塑性应变均低于1%,能够满足强度性能要求,可以降低疲劳失效风险。

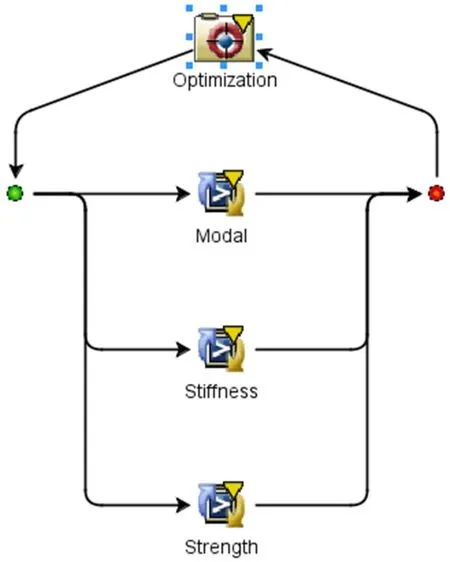

5.轻量化设计

为了降低驾驶室的重量,采用Isight优化平台[5-6],集成驾驶室的模态性能、刚度性能和强度性能,如图9所示。将驾驶室各个零部件的厚度值作为设计变量,以其重量最小化为目标函数,采用自适应模拟退火算法对其进行多学科优化设计,经过多轮迭代计算,最终可以获取驾驶室最优的结构参数。

图9 Isight集成优化平台

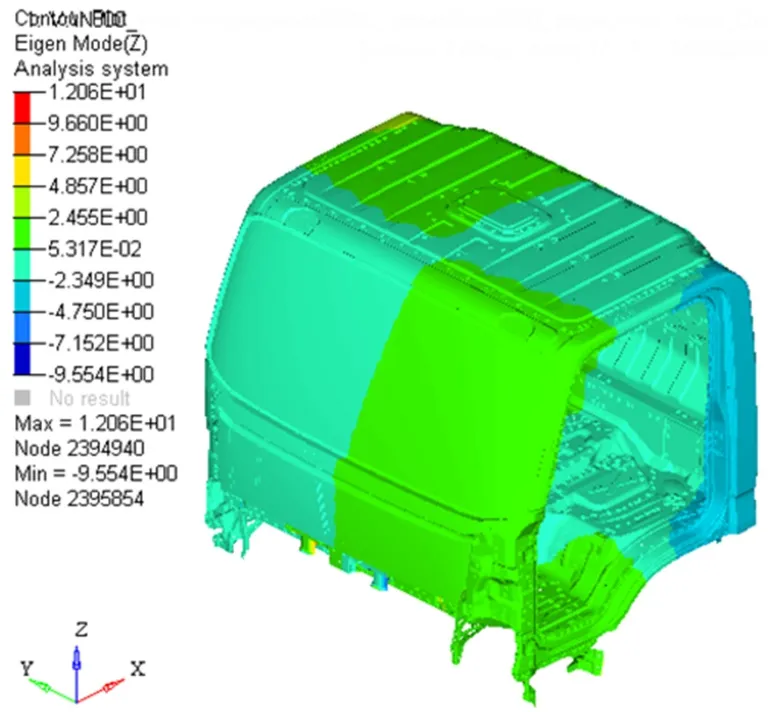

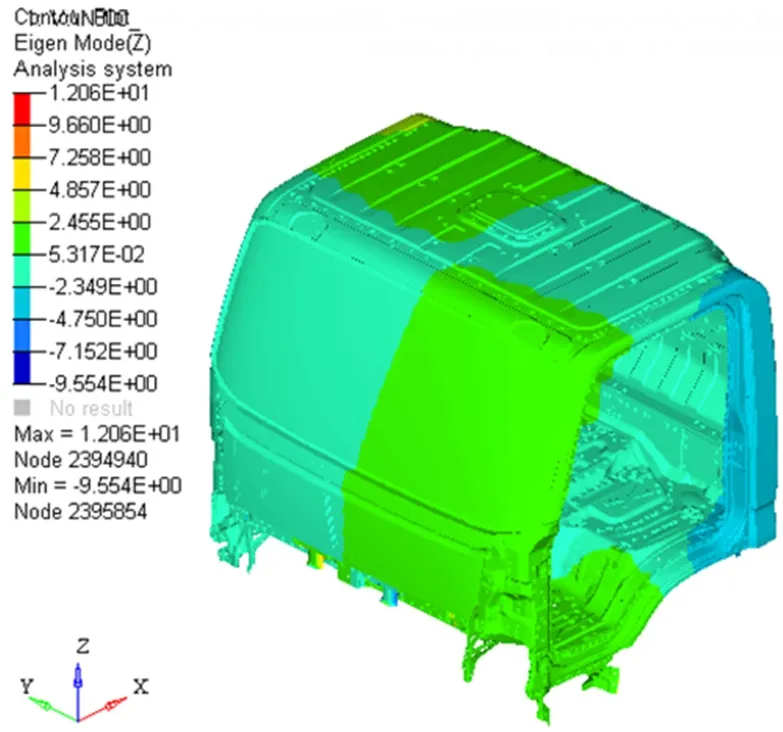

如图10所示,为优化之后驾驶室第一阶阵型。由图10可知,优化之后驾驶室的振幅为12.06mm,并且其模态频率为32.6Hz,仍然能够满足振动特性要求。

图10 优化之后驾驶室第一阶阵型

如图11所示,为优化之后驾驶室扭转刚度位移云图。由图11可知,优化之后驾驶室的最大变形为3.149mm,通过计算得到扭转刚度为10489N·m/deg,其弯曲刚度为2267N/mm,均能够满足刚度性能设计要求。

图11 优化之后驾驶室扭转刚度位移云图

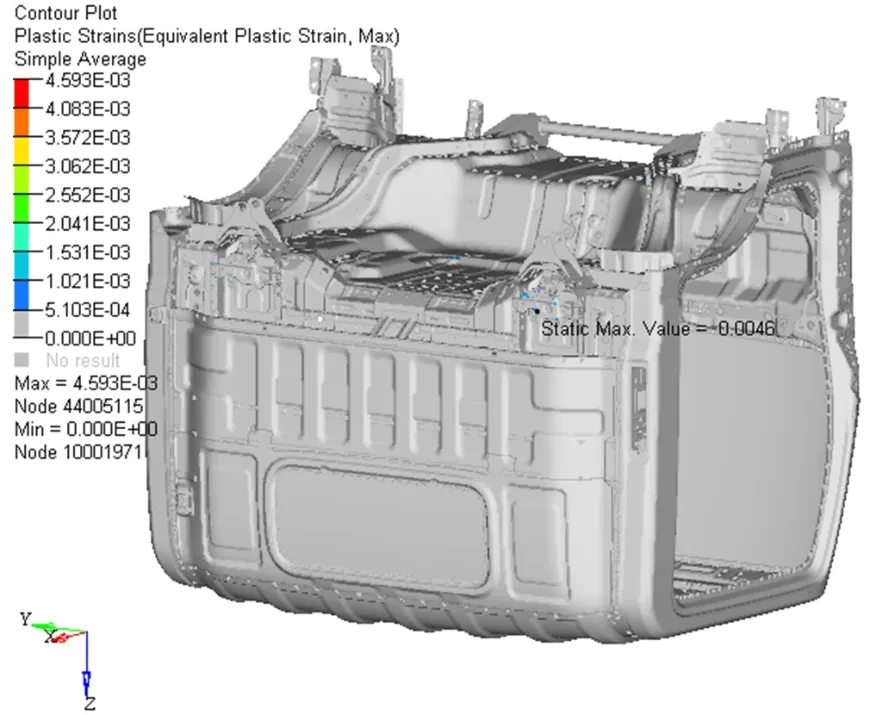

如图12所示,为优化之后驾驶室垂跳工况的塑性应变云图。由图12可知,优化之后驾驶室的最大塑性应变为4.6%,并且应力集中点发生了转移,也符合强度性能要求。

图12 优化之后驾驶室垂跳工况的塑性应变云图

与此同时,优化之后驾驶室的重量为173kg,其重量减轻了7.97%,达到了轻量化的目的,能够有效减轻整车的重量,同时能够提升车辆的燃油经济性和节约制造成本。

6.结论

采用有限元技术建立驾驶室网格模型,对其进行自由模态性能分析,其低阶频率均高于外部激励频率。根据规范要求加载,得到其扭转刚度和弯曲刚度分别为11530N·m/deg和2450N/mm。基于整车动力学模型提取极限工况的载荷,得到其最大塑性应变为0.41%。采用集成平台对驾驶室的结构参数进行多学科优化设计,优化后其各项性能均符合要求,并且重量减小了7.9%,实现了轻量化设计。