王 吉

(中铁二十二局集团第一工程有限公司,哈尔滨 150000)

大跨度简支拱桥从材料、跨径、施工方法和结构形式方面都有了长足的发展[1],但不管如何发展,安全生产和施工是工程项目永远的主题与核心。邓鑫[2]对施工过程中的各种因素进行综合考虑,从难度、安全、质量、工期和经济性5 个方面,针对不同的施工方案进行了对比,确定了最佳施工方案。同样是大跨度钢拱桥的施工,方睿[3]、宋胜录[4]、余浩淼[5]分别重点分析了吊装安设、临时支撑的设置和施工方案理论分析,并且张志伟[6]还进行了荷载试验来判定各项指标的正常性,另外李国华[7]则强调了钢拱段预制精度对现场安装施工精度的重要性。

1 工程简介

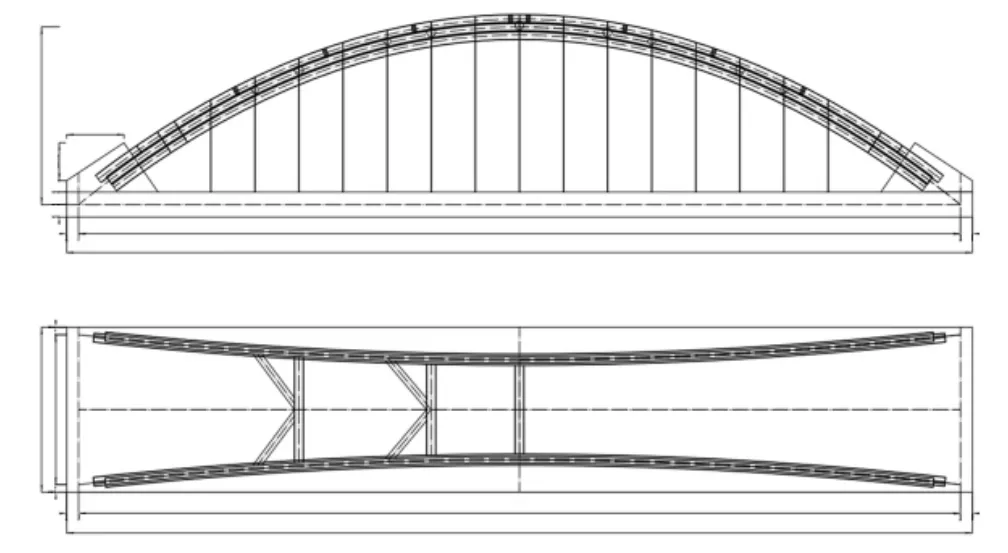

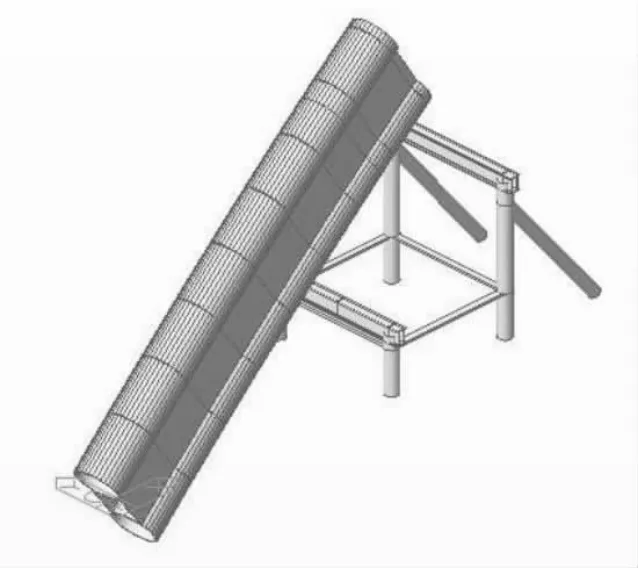

100 m 简支拱桥的桥型结构如图1 所示,全长102.7 m,计算跨度为100 m,矢跨比为f/L=1∶5,拱肋立面投影矢高20 m。拱肋采用二次抛物线,拱肋立面投影方程为Y=4×20(100-X)X/1002(m)。拱肋在横桥向内倾8°,呈提篮式,拱顶处两拱肋中心距11.283 m。钢管直径为1.0 m,由20 mm 的钢板卷制而成,每根拱肋的两钢管之间用厚度16 mm 的腹板连接,拱管内灌注C50 补偿收缩混凝土。拱肋钢材材质均为Q370qE。拱肋之间设1 道一字撑和4 道K 撑。一字撑采用外径1.0 m 的圆形钢管组成,斜撑采用外径0.8 m 的圆形钢管组成,钢管内均不填充混凝土。拱肋横撑钢材材质均为Q370qE。

图1 桥型结构示意图

2 拱肋节段划分

2.1 拱肋节段划分原则

装配式钢拱桥施工需要预先在加工厂进行钢拱节段的预制,经出厂校检合格之后,方可运输至施工现场进行安装,而节段的划分是加工制作的重要组成部分,其直接关系到加工生产和现场安装的进度、质量与安全问题,节段划分的原则主要从以下4 个方面考虑。

1)设计要求:在有结构连续性的节点处不得作为节段的划分点,在有精细连接件的地方不得作为节段的划分点,在2 个拱肋的中间连接结构处不得作为节段的划分点。

2)加工要求:根据加工制造厂的加工能力和车间条件,不得超出车间生产力进行节段的划分。

3)运输要求:根据运输车辆的选型、运输路线的选择及相关地区超载要求等进行节段的划分,严格控制节段的重量和长度划分。

4)根据吊车的选型,控制节段的划分,最大节段重量不得超出所选吊车的吊装能力。

2.2 拱肋节段划分参数

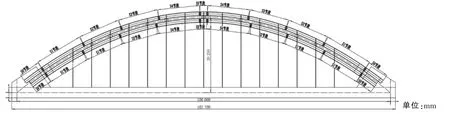

根据以上节段的划分原则,通过详图深化,由图2 可知将2 个拱肋分为22 个节段(含4 个拱脚节段),分别为预埋段S0(拱脚处)为4 段,中间段S1—S4 共16 段,合拢段S5 为2 段,合计22 段,其中最长、最重节段均为中间段S1,分别为13 000 mm、21 t。拱肋分段具体参数见表1。

图2 拱肋分段图

表1 拱肋节段划分参数

3 施工过程分析

3.1 临时支撑体系的选型及布设

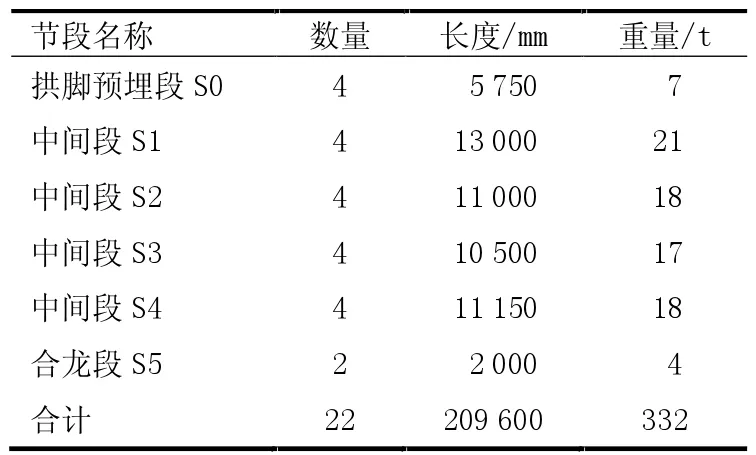

拱肋支架采用直径315 mm、壁厚7 mm 的双排钢管柱,拱肋支架布置在钢管拱分节接头处,分配梁采用I32b 工字钢,系梁采用直径237 mm、壁厚7 mm 的焊管,立柱间水平支撑和斜撑采用14a 槽钢,拱肋支架材料均采用Q235B。

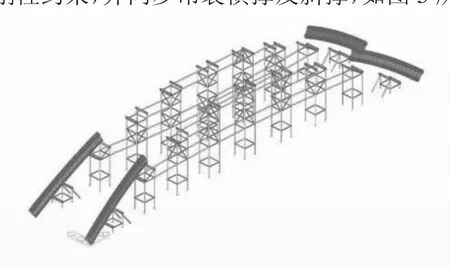

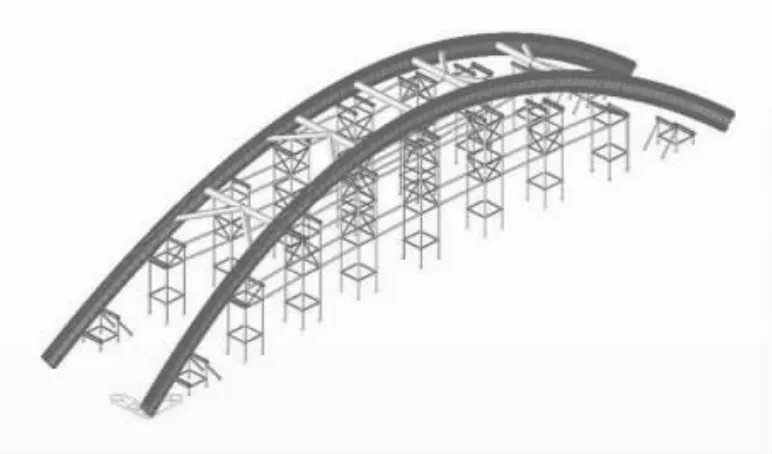

根据拱肋的结构特点,采用从2 侧拱脚向中间合拢段阶梯式临时支撑的布设,一共布设9 组支架,钢管柱底部和系梁梁体预埋钢板进行焊接固定,在顶部设置缆风绳固定在系梁预埋拉环。拱肋支架采用1台80 t 汽车吊车在桥上进行吊装,吊点设置在钢管柱顶部,下部设置揽风绳,人工牵引揽风绳将钢管柱缓慢对中安装在预埋钢板上,具体布设如图3 所示。

图3 支架布置图

3.2 施工过程

拱肋采用2 台80 t 的汽车吊车在桥面进行吊装,为保证拱肋安装精度,拟采用从2 边拱脚向跨中对称吊装的顺序进行吊装,具体安装施工步骤如下。

步骤一:首先采用80 t 汽车吊车进行临时支撑体系的安装,钢管支架安装时,吊垂线控制支架竖直,然后2 台80 t 汽车吊车就位准备进行拱肋的吊装。

步骤二:采用2 台80 t 汽车吊车同时台吊安装拱脚预埋段S0,2 侧对称吊装,如图4 所示。

图4 拱脚预埋段S0 安装示意图

步骤三:采用2 台80 t 汽车吊车同时台吊安装钢管拱肋S1 节段,2 侧对称吊装,两相邻拱肋节段端头标识监控点。在桥位吊装时,严格控制监控点的里程坐标和高程坐标。吊装时先对位法兰,在支架处设置千斤顶进行微调,待坐标满足规范要求后,施拧法兰螺栓,进行刚性约束,并同步吊装横撑及斜撑,如图5 所示。

图5 钢拱节段S1 安装示意图

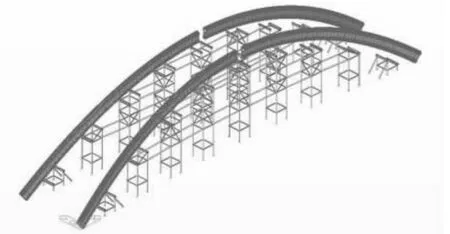

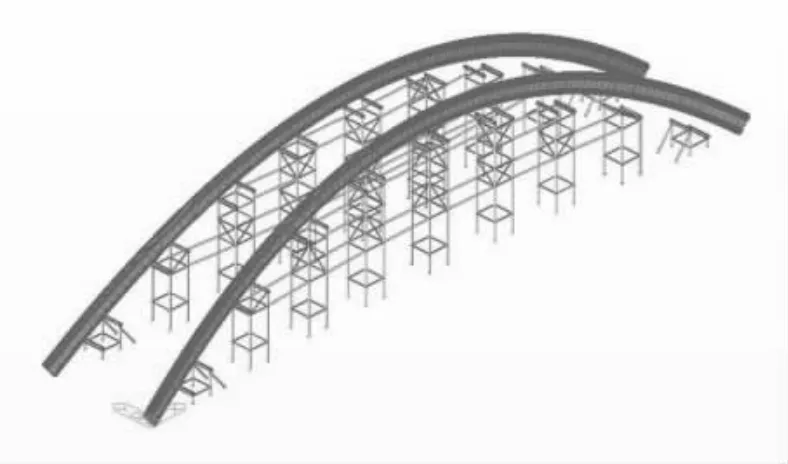

步骤四:同步骤三吊装钢管拱肋S2-S3-S4 节段,并同步吊装横撑及斜撑,如图6 所示。

图6 钢拱节段S2-S3-S4 安装示意图

步骤五:按规范要求在1 d 内温度最低的时间段吊装钢管拱肋合拢段S5 节段,并同步吊装横撑,如图7 所示。

图7 合拢段S5 安装示意图

步骤六:两榀拱肋间“一”字撑及“K”撑安装,灌注拱肋内压混凝土,如图8 所示。

图8 成桥示意图

4 施工模拟计算

4.1 模型简介

采用MIDASCivil 建立各施工阶段计算模型,支架钢管立柱、系杆、平联及斜撑采用梁单元模拟,根据钢管拱截面建立钢管拱模型,钢管拱节段自重通过自重荷载添加,钢管拱与拱肋安装支架柱顶横梁间建立弹性连接,预埋拱脚按铰接约束,其他施工阶段拱脚按固结设置约束。除了考虑自重荷载外,根据施工阶段还要考虑安装过程中的冲击荷载、施工荷载和风荷载。

4.2 最危险工况分析

4.2.1 临时支撑稳定性计算

支架稳定性最不利工况为支架搭设完成,未开始吊装拱肋,支架受横桥向风荷载作用。

风荷载产生的横向推力:F=Wk×A=50.31 kN;

横向推力产生的倾覆力矩:M=F×L=50.31×8.4=422.60 kN·m;

支架自重产生的抵抗力矩:M0=G×h=379.7×1.995=757.5 kN·m;

则:M/M0=757.5/422.60=1.79≥1.5,满足要求。

4.2.2 拱肋安装阶段模拟分析

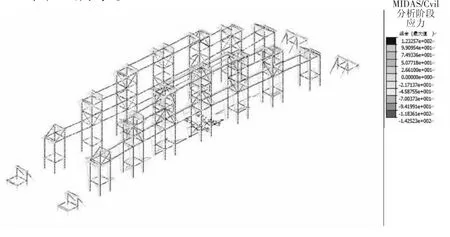

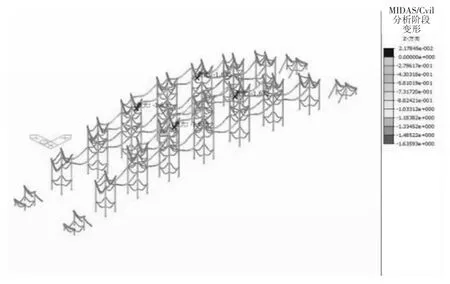

通过对整个安装施工过程的模拟,发现在安装钢拱节段S4 的时候,其应力与变形达到最大值,如图9—图10 所示。

图9 安装S4 段支架组合应力图

图10 安装S4 段支架变形图

该施工工况下,组合应力达到最大值σ=142.5MPa≤[σ]=215 MPa,满足要求,最大变形值为1.635 mm。

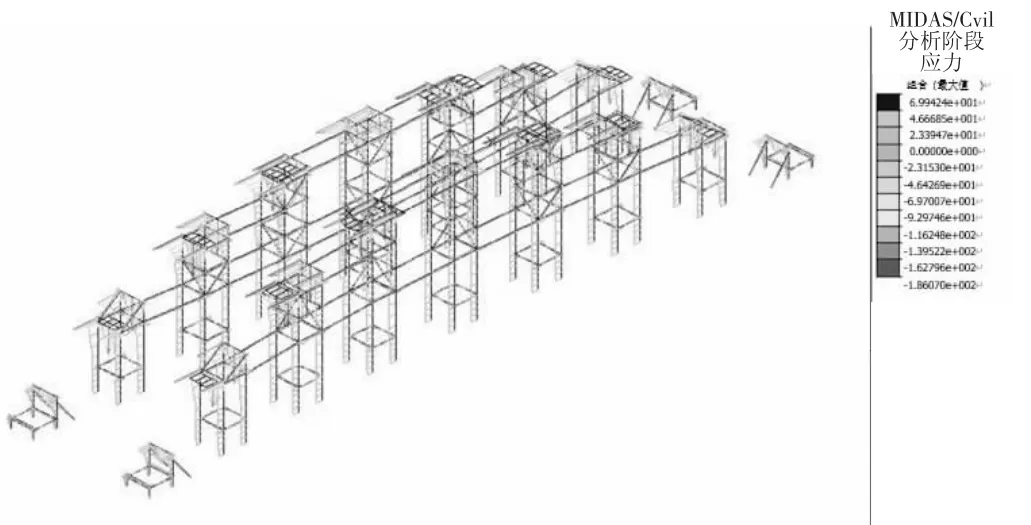

4.2.3 灌注砼阶段模拟分析

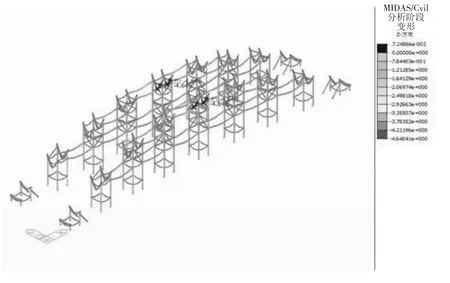

钢拱管内灌注混凝土后,进行支架的数值模拟,通过仿真计算,可以得到最大组合应力为σ=186.1 MPa≤[σ]=215 MPa,满足要求,最大变形值为4.64 mm,如图11—图12 所示。

图11 灌注砼后支架组合应力图

图12 灌注砼后支架变形图

5 结束语

该100 m 简支拱桥根据设计、运输及现场安装等要求,科学合理地确定了钢拱段的划分,将预埋拱脚、中间段与合拢段共划分为22 个钢拱段,并针对钢拱桥的结构特点对临时支撑结构进行了选型与布设,通过对现场施工仿真数值模拟的应力及变形结果来看,整个施工过程安全可靠,可以保证施工的顺利进行。